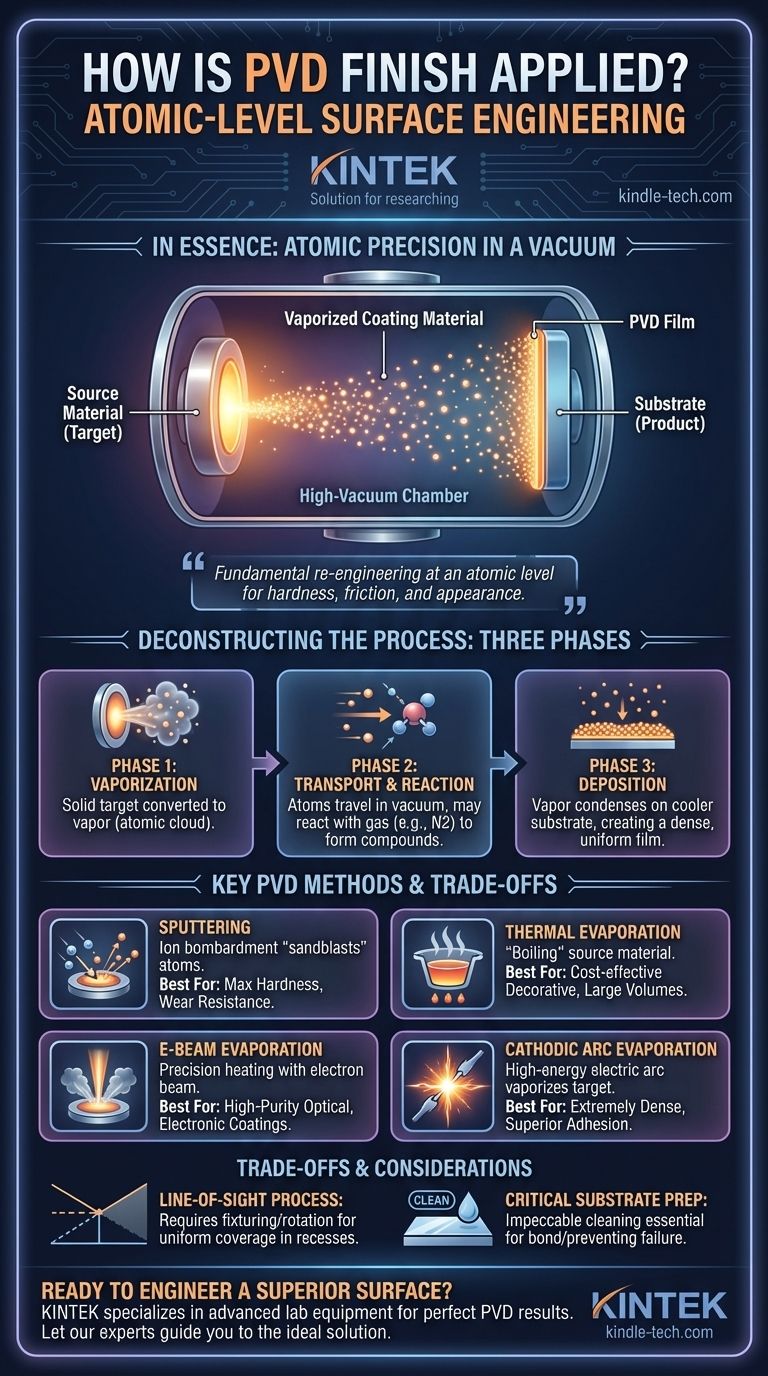

Im Wesentlichen beinhaltet das Auftragen einer PVD-Beschichtung das Platzieren eines Produkts in einer Hochvakuumkammer und das Abscheiden eines verdampften Beschichtungsmaterials auf seiner Oberfläche, Atom für Atom. Das Ausgangsmaterial wird durch Methoden wie Sputtern oder Erhitzen in einen Dampf umgewandelt, der dann durch das Vakuum wandert und sich auf dem Zielobjekt kondensiert, wodurch ein extrem dünner, haltbarer und präzise kontrollierter Film entsteht.

Das Kernprinzip der physikalischen Gasphasenabscheidung (PVD) besteht nicht nur darin, ein Objekt zu beschichten, sondern seine Oberfläche auf atomarer Ebene grundlegend neu zu gestalten. Diese Präzision ermöglicht erhebliche Verbesserungen bei Härte, Reibung und Aussehen bei nur einer mikroskopisch dünnen Materialschicht.

Den PVD-Prozess entschlüsseln

Um wirklich zu verstehen, wie PVD aufgetragen wird, ist es am besten, den Prozess in seine grundlegenden Stufen zu unterteilen. Jeder Schritt wird akribisch kontrolliert, um das gewünschte Ergebnis zu erzielen.

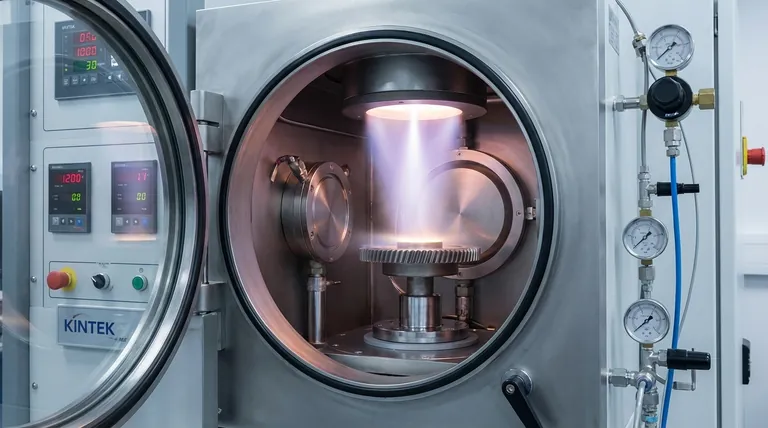

Die Vakuumumgebung ist unerlässlich

Der gesamte Prozess findet in einer Kammer statt, die auf ein sehr hohes Vakuum evakuiert wird. Dies ist aus zwei Gründen entscheidend: Es entfernt alle atmosphärischen Gase, die die Beschichtung verunreinigen könnten, und es ermöglicht den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Phase 1: Verdampfung (Erzeugung der atomaren Wolke)

Der erste Schritt besteht darin, ein festes Ausgangsmaterial, das als „Target“ (Zielmaterial) bezeichnet wird, in einen Dampf umzuwandeln. Dies ist die definierende Phase des Prozesses, und es gibt verschiedene Methoden, um dies zu erreichen. Das Ziel ist es, einzelne Atome oder Moleküle aus dem festen Target zu lösen.

Phase 2: Transport und Reaktion

Sobald die Atome verdampft sind, wandern sie durch die Vakuumkammer. Während dieses Transports kann ein reaktives Gas (wie Stickstoff, Sauerstoff oder Methan) in die Kammer eingeführt werden. Dieses Gas reagiert mit den Metallatomen, um eine spezifische Verbundbeschichtung zu bilden, wie z. B. Titannitrid (für eine goldene Farbe und Härte) oder Chromnitrid.

Phase 3: Abscheidung (Aufbau des Films)

Wenn die verdampften Atome die kühlere Oberfläche des Produkts (das „Substrat“) erreichen, kondensieren sie und bilden einen dünnen, hoch haftenden Film. Da dies Atom für Atom geschieht, ist die resultierende Beschichtung außergewöhnlich dicht und gleichmäßig und kann selbst feinste Oberflächentexturen wiedergeben.

Wichtige PVD-Methoden erklärt

Der Hauptunterschied zwischen PVD-Techniken liegt darin, wie das feste Material in Phase 1 verdampft wird. Die gewählte Methode hängt vom Beschichtungsmaterial und den gewünschten Eigenschaften der Endbeschichtung ab.

Sputtern (Das atomare „Sandstrahlen“)

Beim Sputtern wird die Kammer mit einer geringen Menge eines Inertgases, typischerweise Argon, gefüllt, das dann ionisiert wird, um ein Plasma zu erzeugen. Diese energiereichen Ionen werden auf das Targetmaterial beschleunigt und bombardieren es mit solcher Wucht, dass sie einzelne Atome „herauslösen“ oder „sputtern“, die sich dann auf dem Substrat abscheiden.

Thermische Verdampfung (Die „Siedemethode“)

Bei dieser Methode wird das Ausgangsmaterial im Vakuum erhitzt, bis es verdampft, ähnlich wie kochendes Wasser zu Dampf wird. Das Material wird oft in einem Behälter gehalten, der durch ein elektrisches Widerstandselement erhitzt wird. Es ist eine einfachere, kostengünstige Methode, die für bestimmte Materialien wie Gold geeignet ist.

Elektronenstrahlverdampfung (Die Präzisionsheizmethode)

Diese weiterentwickelte Form der Verdampfung verwendet einen energiereichen Elektronenstrahl, um das Targetmaterial an einer sehr lokalisierten Stelle zu erhitzen. Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten und bietet eine hervorragende Kontrolle über die Reinheit der Beschichtung.

Kathodische Lichtbogenverdampfung (Der energiereiche Funke)

Bei dieser Methode wird ein Hochstrom-Niederspannungs-Lichtbogen auf die Oberfläche des Targets gezündet. Die intensive Energie des Lichtbogenflecks verdampft das Material und erzeugt einen hochgradig ionisierten Dampf. Dieses hohe Ionisierungsniveau führt zu extrem dichten Beschichtungen mit überlegener Haftung.

Abwägungen und Überlegungen verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist ein Sichtlinienprozess

PVD-Atome bewegen sich in einer relativ geraden Linie von der Quelle zum Substrat. Das bedeutet, dass Oberflächen, die „versteckt“ oder in tiefen Vertiefungen liegen, möglicherweise keine gleichmäßige Beschichtung erhalten. Vorrichtungen und Teilerotation werden oft eingesetzt, um dies zu mildern, aber es bleibt eine grundlegende Einschränkung.

Die Substratvorbereitung ist entscheidend

Die Qualität der Endbeschichtung hängt von ihrer Haftung auf der Oberfläche ab. Das Substrat muss makellos sauber und frei von Ölen, Oxiden oder Verunreinigungen sein. Eine unsachgemäße Reinigung ist die Hauptursache für Beschichtungsfehler wie Abblättern oder Ablösen.

Die Methode bestimmt die Filmeigenschaften

Die Wahl zwischen Sputtern und Verdampfen ist nicht willkürlich. Sputtern erzeugt oft dichtere Filme mit besserer Haftung aufgrund der höheren Energie der abscheidenden Atome. Die Verdampfung kann jedoch höhere Abscheidungsraten erzielen und wird oft für hochreine optische oder elektronische Beschichtungen bevorzugt.

Die richtige Wahl für Ihr Produkt treffen

Ihr Ziel bestimmt den besten Ansatz für PVD. Der Prozess kann auf Leistung, Ästhetik oder eine Balance zwischen beidem zugeschnitten werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sputtern oder Lichtbogenverdampfung werden im Allgemeinen bevorzugt, da sie die dichtesten und haltbarsten Filme erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen dekorativen oder optischen Oberfläche liegt: Die Elektronenstrahlverdampfung bietet eine hervorragende Kontrolle über die Materialreinheit und ist ideal für empfindliche Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen metallischen Oberfläche bei großen Stückzahlen liegt: Einfachere Methoden wie die thermische Verdampfung oder das einfache DC-Sputtern können hervorragende kosmetische Ergebnisse ohne die Kosten komplexerer Verfahren liefern.

Indem Sie PVD als Werkzeugkasten für die Oberflächentechnik auf atomarer Ebene verstehen, können Sie die präzise Methode auswählen, um Ihrem Produkt erheblichen Mehrwert und Leistung zu verleihen.

Zusammenfassungstabelle:

| PVD-Methode | Funktionsweise | Am besten geeignet für |

|---|---|---|

| Sputtern | Atome werden durch Ionenbeschuss von einem Target „herausgelöst“. | Maximale Härte, Verschleißfestigkeit, dichte Filme. |

| Thermische Verdampfung | Das Ausgangsmaterial wird erhitzt, bis es verdampft. | Kostengünstige dekorative Beschichtungen in großen Mengen. |

| Elektronenstrahlverdampfung | Ein energiereicher Elektronenstrahl erhitzt das Target präzise. | Hochreine optische, elektronische oder dekorative Beschichtungen. |

| Kathodische Lichtbogenverdampfung | Ein elektrischer Lichtbogen verdampft das Target und erzeugt einen hochionisierten Dampf. | Extrem dichte Beschichtungen mit überlegener Haftung. |

Bereit, eine überlegene Oberfläche für Ihr Produkt zu entwickeln?

Die präzise, atomweise Steuerung der PVD-Beschichtung kann die Härte Ihres Produkts grundlegend verbessern, die Reibung reduzieren und beeindruckende, langlebige Oberflächen erzeugen. Die Wahl der richtigen Methode – vom Sputtern für maximale Haltbarkeit bis zur Verdampfung für hochreine Ästhetik – ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Oberflächentechnik und hilft Laboren und Herstellern, perfekte Ergebnisse zu erzielen. Lassen Sie sich von unseren Experten zur idealen PVD-Lösung für Ihre spezifische Anwendung beraten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie PVD-Beschichtungen den Wert und die Leistung Ihres Produkts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen