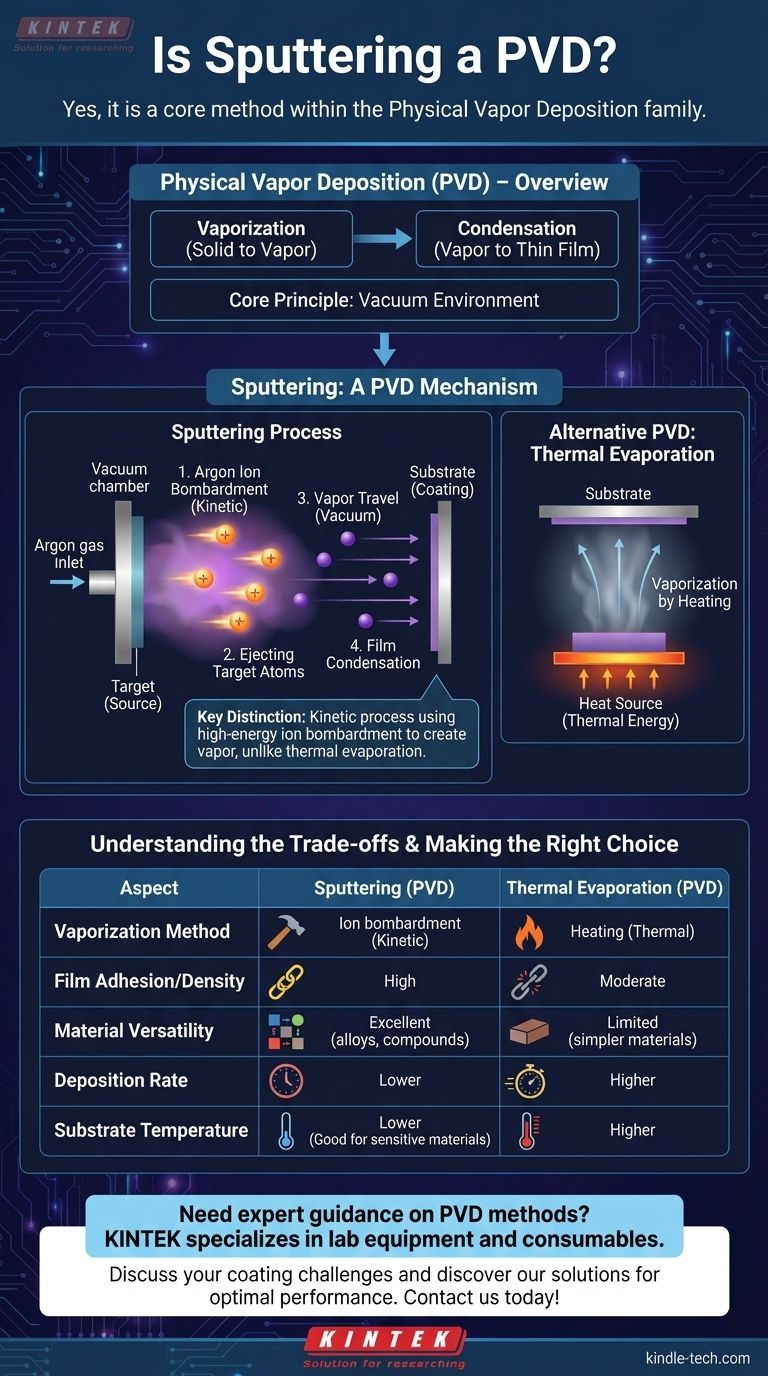

Ja, Sputtern ist eine Kernmethode der Physikalischen Gasphasenabscheidung (PVD). Sputtern ist keine separate Kategorie, sondern ein spezifischer Mechanismus, der innerhalb der breiteren Familie der PVD-Techniken verwendet wird. Es ist ein Prozess, bei dem Atome physikalisch aus einem festen Ausgangsmaterial, dem sogenannten Target, herausgeschlagen werden, damit sie durch ein Vakuum wandern und sich als dünner Film auf einem Substrat ablagern können.

Die entscheidende Unterscheidung ist, dass die Physikalische Gasphasenabscheidung (PVD) die übergeordnete Kategorie von Beschichtungsprozessen ist, die im Vakuum durchgeführt werden. Sputtern ist eine spezifische Technik innerhalb dieser Kategorie, die eine hochenergetische Ionenbeschuss verwendet, um den Dampf zu erzeugen, was sie von anderen PVD-Methoden wie der thermischen Verdampfung unterscheidet.

Was definiert einen PVD-Prozess?

Um zu verstehen, wo das Sputtern einzuordnen ist, müssen wir zunächst die übergeordnete Kategorie definieren. Alle PVD-Verfahren weisen zwei grundlegende Merkmale auf.

Das Kernprinzip: Eine Vakuumumgebung

Alle PVD-Methoden finden in einer Vakuumkammer statt. Diese kontrollierte Umgebung ist entscheidend, da sie atmosphärische Gase entfernt, die andernfalls mit dem Beschichtungsmaterial reagieren oder seinen Weg zum Substrat behindern könnten.

Der Zwei-Schritte-Prozess

Im Kern ist PVD eine einfache Abfolge:

- Verdampfung: Ein festes Ausgangsmaterial wird in einen Dampf umgewandelt.

- Kondensation: Dieser Dampf wandert und kondensiert auf einem Substrat, wodurch ein fester Dünnfilm gebildet wird.

Der Hauptunterschied zwischen den PVD-Methoden liegt darin, wie der Verdampfungsschritt erreicht wird.

Wie Sputtern als PVD-Prozess funktioniert

Sputtern erreicht den Verdampfungsschritt durch einen rein physikalischen, kinetischen Prozess, fast wie ein Sandstrahlen im atomaren Maßstab.

Der Mechanismus: Ionenbeschuss

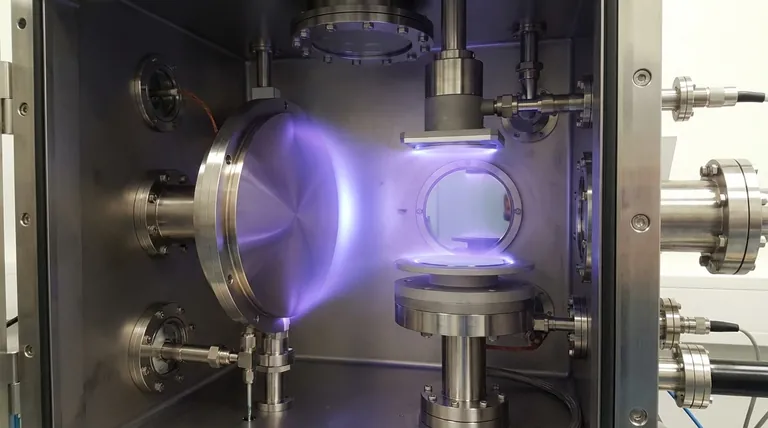

Der Prozess beginnt damit, dass ein inertes Gas, typischerweise Argon, in die Vakuumkammer eingebracht wird. Es wird ein elektrisches Feld angelegt, das das Gas zündet und ein Plasma erzeugt – eine Wolke aus energiereichen Ionen.

Diese positiv geladenen Argonionen werden mit hoher Energie auf das negativ geladene Ausgangsmaterial, das Target, beschleunigt.

Erzeugung des Dampfes

Wenn diese energiereichen Ionen mit dem Target kollidieren, übertragen sie ihren Impuls und schlagen dabei physikalisch Atome aus der Oberfläche des Targets heraus oder „sputtern“ sie ab. Diese ausgestoßenen Atome wandern durch die Vakuumkammer.

Diese Wolke aus ausgestoßenem Target-Material ist der „Dampf“ in der Physikalischen Gasphasenabscheidung.

Kondensation zu einem Film

Die gesputterten Atome wandern in einer geraden Linie, bis sie auf das Substrat treffen, wo sie kondensieren und Schicht für Schicht einen dichten, gleichmäßigen und hochgradig haftenden Dünnfilm bilden.

Die Abwägungen verstehen

Sputtern ist eine der vielseitigsten und am häufigsten verwendeten PVD-Techniken, aber es ist wichtig, ihre Vorteile und Einschränkungen im Vergleich zu anderen Methoden wie der thermischen Verdampfung zu verstehen.

Der Hauptvorteil: Materialvielfalt

Die Schlüsselstärke des Sputterns liegt in seiner Fähigkeit, eine breite Palette von Materialien abzuscheiden, darunter komplexe Legierungen, Verbindungen und hochschmelzende Metalle. Da die Atome physikalisch ausgestoßen und nicht verdampft werden, kann die Zusammensetzung des abgeschiedenen Films der des Quell-Targets sehr ähnlich gehalten werden.

Die Haup-Alternative: Thermische Verdampfung

Die andere Haupt-PVD-Methode ist die thermische Verdampfung. Anstatt kinetischen Beschuss zu verwenden, erhitzt diese Technik das Ausgangsmaterial im Vakuum einfach, bis es verdampft (oder sublimiert) und so einen Dampf erzeugt, der dann auf dem Substrat kondensiert.

Wichtige Überlegungen

Sputtern erzeugt im Allgemeinen dichtere Filme mit besserer Haftung als die Verdampfung, was auf die höhere kinetische Energie der abgeschiedenen Atome zurückzuführen ist. Die Abscheidungsraten beim Sputtern können jedoch niedriger sein als bei einigen Verdampfungsprozessen.

Die richtige PVD-Wahl treffen

Die Wahl zwischen Sputtern und anderen PVD-Methoden hängt vollständig von dem Material ab, das Sie abscheiden, und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern bietet eine überlegene Kontrolle über die chemische Zusammensetzung (Stöchiometrie) des Films.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate liegt: Sputtern ist im Vergleich zur thermischen Verdampfung oft ein Prozess bei niedrigerer Temperatur und eignet sich daher ideal für Kunststoffe und andere empfindliche Materialien.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filthaftung und -dichte liegt: Die energetische Natur des Sputterprozesses führt typischerweise zu außergewöhnlich dichten und fest gebundenen Filmen.

Indem Sie Sputtern als einen leistungsstarken und vielseitigen PVD-Mechanismus anerkennen, können Sie die präzise Beschichtungstechnologie auswählen, die den Anforderungen Ihres Projekts am besten entspricht.

Zusammenfassungstabelle:

| Aspekt | Sputtern (PVD) | Thermische Verdampfung (PVD) |

|---|---|---|

| Verdampfungsmethode | Ionenbeschuss (kinetische Energie) | Erhitzen (thermische Energie) |

| Filthaftung/Dichte | Hoch | Mittel |

| Materialvielfalt | Ausgezeichnet (Legierungen, Verbindungen, hochschmelzende Metalle) | Eingeschränkt (einfachere Materialien) |

| Typische Abscheidungsrate | Niedriger | Höher |

| Substrattemperatur | Niedriger (gut für hitzeempfindliche Materialien) | Höher |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen PVD-Methode für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Ob Sie komplexe Legierungen abscheiden, mit hitzeempfindlichen Substraten arbeiten oder hochdichte Filme benötigen, unsere Sputtersysteme und unser Fachwissen gewährleisten optimale Leistung. Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens