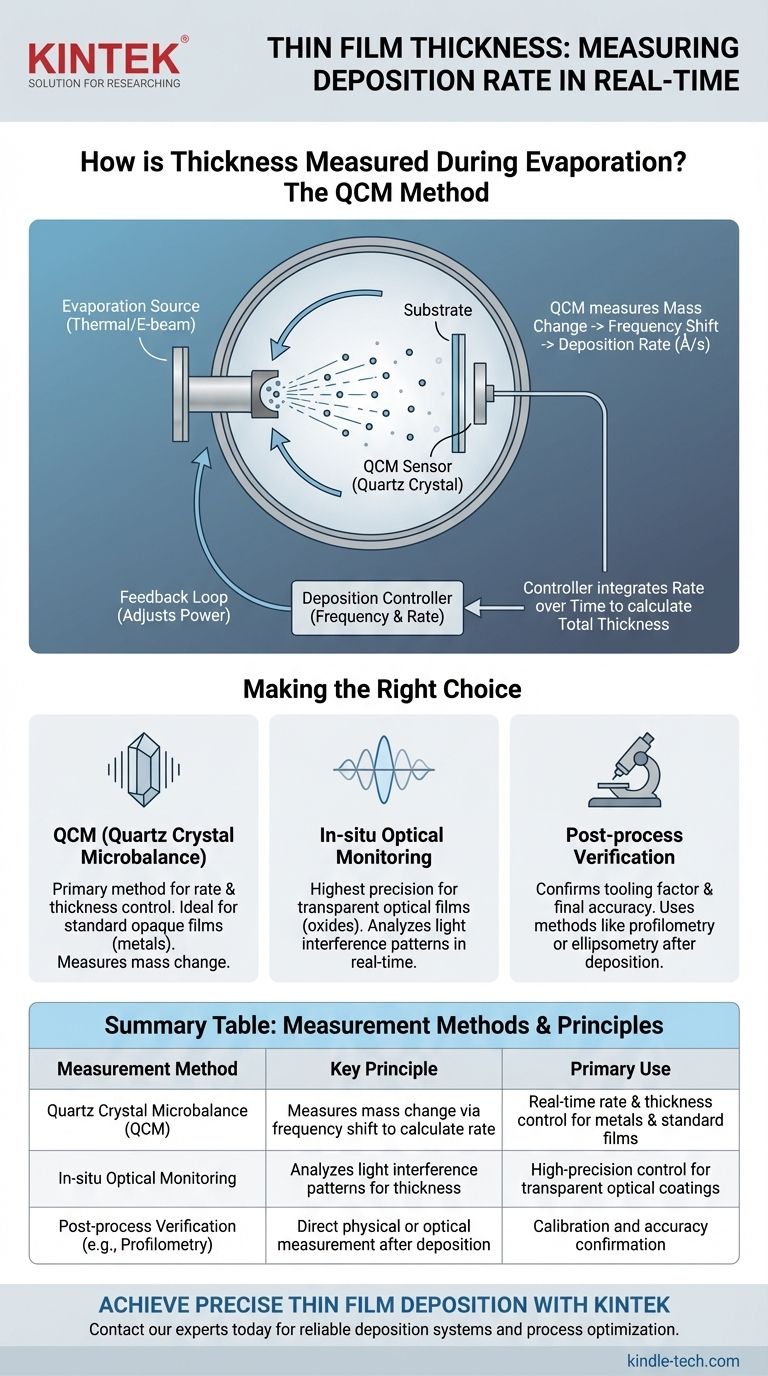

Die primäre Methode zur Messung der Dünnschichtdicke während der Verdampfung ist keine direkte Dickenmessung, sondern eine präzise Messung der Abscheidungsrate. Dies wird in Echtzeit mit einem Gerät namens Quarzschwingquarzmikrowaage (QCM) erreicht, das es dem System dann ermöglicht, die akkumulierte Dicke durch Integration dieser Rate über die Zeit zu berechnen.

Das Kernprinzip lautet: Anstatt die Dicke direkt zu messen, messen wir die Rate der Masse, die zu einem Sensor hinzugefügt wird. Diese Rate wird dann in einer Rückkopplungsschleife verwendet, um die Verdampfungsquelle zu steuern, wodurch das System den Prozess für eine bestimmte Zeit laufen lassen kann, um die gewünschte Endfilmdicke zu erreichen.

Das Kernprinzip: Messung der Rate, nicht der Dicke

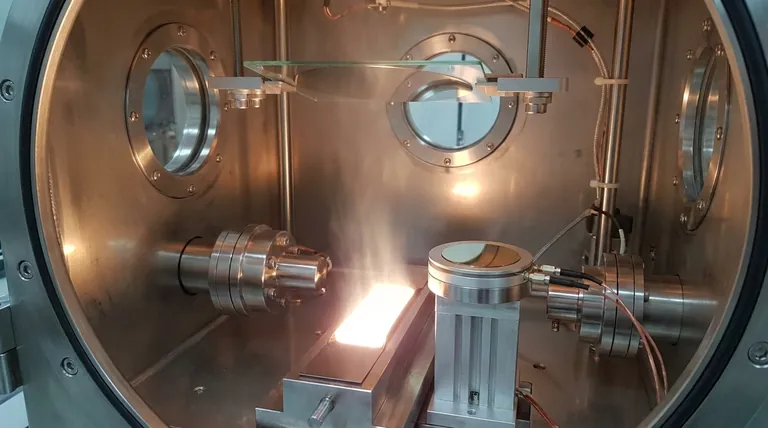

Die Steuerung eines Abscheidungsprozesses in einer Hochvakuumanlage erfordert eine indirekte, aber äußerst präzise Messtechnik. Das Ziel ist es, die Akkumulation von Material zu überwachen, während sie geschieht.

Warum direkte Messung unpraktisch ist

Innerhalb einer Vakuumkammer können keine herkömmlichen Werkzeuge verwendet werden. Die Messung muss nicht-invasiv sein, extrem empfindlich auf Änderungen auf atomarer Ebene (Nanometer oder Ångström) reagieren und unter Hochvakuum- und potenziell Hochtemperaturbedingungen funktionieren können.

Die Lösung: Die Quarzschwingquarzmikrowaage (QCM)

Das Industriestandardwerkzeug hierfür ist die Quarzschwingquarzmikrowaage (QCM). Sie besteht aus einem dünnen, scheibenförmigen Quarzkristall-Wafer mit Elektroden auf beiden Seiten, der sich in der Vakuumkammer nahe dem Substrat befindet.

Wie eine QCM funktioniert

Der Kristall wird dazu gebracht, mit seiner natürlichen Resonanzfrequenz zu schwingen. Während Material aus der Verdampfungsquelle den Kristall beschichtet, nimmt seine Gesamtmasse zu.

Diese hinzugefügte Masse senkt die Resonanzfrequenz des Kristalls. Diese Frequenzänderung ist extrem empfindlich und direkt proportional zur Masse des Materials, das auf seiner Oberfläche abgeschieden wird.

Von der Frequenz zur Dicke

Die Abscheidungssteuerung überwacht ständig diese Frequenzverschiebung. Unter Verwendung der bekannten Dichte des verdampften Materials wandelt sie die Massenänderung pro Zeiteinheit in eine Abscheidungsrate um, die typischerweise in Ångström pro Sekunde (Å/s) angezeigt wird.

Das System integriert dann diese Rate über die Zeit, um die gesamte abgeschiedene Schichtdicke zu berechnen.

Steuerung des Abscheidungsprozesses

Die QCM ist nicht nur ein passives Messgerät; sie ist der Kern des Prozesssteuerungssystems.

Die Rückkopplungsschleife

Die von der QCM gemessene Rate wird an die Stromversorgung zurückgeführt, die die Verdampfungsquelle steuert (z. B. einen thermischen Tiegel oder einen Elektronenstrahl).

Wenn die Rate zu niedrig ist, erhöht die Steuerung die Leistung zur Quelle, um deren Temperatur zu erhöhen und die Verdampfungsrate zu steigern. Wenn die Rate zu hoch ist, reduziert sie die Leistung. Dies erzeugt ein stabiles, geschlossenes Regelungssystem.

Wichtige Steuergrößen

Diese Rückkopplungsschleife passt aktiv die Temperatur des zu verdampfenden Materials an, was der Hauptfaktor ist, der die Abscheidungsrate beeinflusst. Der physikalische Aufbau, wie der Abstand zwischen Quelle und Substrat, spielt ebenfalls eine entscheidende Rolle und wird in die Kalibrierung des Systems einbezogen.

Der „Tooling Factor“ (Werkzeugfaktor)

Da sich die QCM nicht an exakt derselben Position wie das Substrat befindet, „sieht“ sie eine leicht unterschiedliche Abscheidungsrate. Eine Kalibrierungskonstante, bekannt als Tooling Factor, wird verwendet, um die am Kristall gemessene Dicke mit der tatsächlich auf dem Substrat abgeschiedenen Dicke in Beziehung zu setzen.

Häufige Fallstricke und Überlegungen

Obwohl die QCM ein leistungsstarkes Werkzeug ist, hängt ihre Genauigkeit vom Verständnis ihrer Grenzen ab.

QCM-Genauigkeit und Drift

Die Schwingungsfrequenz des Kristalls ist temperaturempfindlich. Erhebliche Wärme von der Verdampfungsquelle kann zu Messdrifts führen, wenn sie nicht ordnungsgemäß gehandhabt wird, oft durch Wasserkühlung des Sensorabnehmers.

Materialspannung und Dichte

Die Berechnung von Masse zu Dicke basiert auf der Massendichte des Films. Die Dichte eines Dünnfilms kann sich jedoch manchmal von der seines Massivmaterials unterscheiden, was zu einem kleinen Fehler führen kann.

Vakuumqualität

Wie in den Prinzipien der Verdampfung erwähnt, ist ein hohes Maß an Vakuum unerlässlich. Es verbessert den mittleren freien Weg der verdampften Atome und stellt sicher, dass sie in einer geraden Linie sowohl zum Substrat als auch zur QCM gelangen, was für eine genaue Ratenmessung entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Zielschichtdicke zu erreichen, müssen Sie verstehen, welche Steuerungsmethode am besten zu Ihrem Material und Ihrer Anwendung passt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Standard-Opakfilmen liegt (z. B. Metalle): Eine ordnungsgemäß kalibrierte Quarzschwingquarzmikrowaage (QCM) ist der Industriestandard und bietet eine hochzuverlässige Raten- und Dickenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung transparenter optischer Filme liegt (z. B. Oxide): Für höchste Präzision können Sie eine QCM durch In-situ-Optiküberwachung ergänzen, die die Dicke durch Echtzeitanalyse von Lichtinterferenzmustern misst.

- Wenn Sie einen neuen Prozess entwickeln: Überprüfen Sie immer die Ergebnisse Ihrer QCM mit Nachprozessmessungen (wie Profilometrie oder Ellipsometrie), um Ihren Tooling Factor zu bestätigen und die endgültige Dickengenauigkeit sicherzustellen.

Letztendlich beruht die Beherrschung der Dünnschichtabscheidung darauf, zu verstehen, dass die präzise Steuerung der Rate der Schlüssel zur Erzielung einer präzisen Endschichtdicke ist.

Zusammenfassungstabelle:

| Messmethode | Kernprinzip | Hauptanwendung |

|---|---|---|

| Quarzschwingquarzmikrowaage (QCM) | Misst Massenänderung durch Frequenzverschiebung zur Berechnung der Abscheidungsrate | Echtzeit-Raten- und Dickenkontrolle für Metalle und Standardfilme |

| In-situ-Optiküberwachung | Analysiert Lichtinterferenzmuster zur Bestimmung der Dicke | Hochpräzise Steuerung für transparente optische Beschichtungen |

| Nachprozess-Verifizierung (z. B. Profilometrie) | Direkte physikalische oder optische Messung nach der Abscheidung | Kalibrierung und Genauigkeitsbestätigung |

Erreichen Sie präzise Dünnschichtabscheidung mit den Expertlösungen von KINTEK.

Ob Sie mit Standardmetallfilmen oder komplexen optischen Beschichtungen arbeiten, die genaue Dickenkontrolle ist entscheidend für den Erfolg Ihres Labors. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Verdampfungssystemen mit fortschrittlicher Quarzschwingquarzmikrowaage (QCM) und optischen Überwachungsoptionen.

Wir bieten:

- Zuverlässige Abscheidungssysteme mit Echtzeit-Ratenkontrolle

- Fachkundige Beratung zur Kalibrierung des Tooling Factors und Prozessoptimierung

- Unterstützung für eine breite Palette von Materialien und Anwendungen

Bereit, Ihre Dünnschichtprozesse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihnen helfen kann, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung