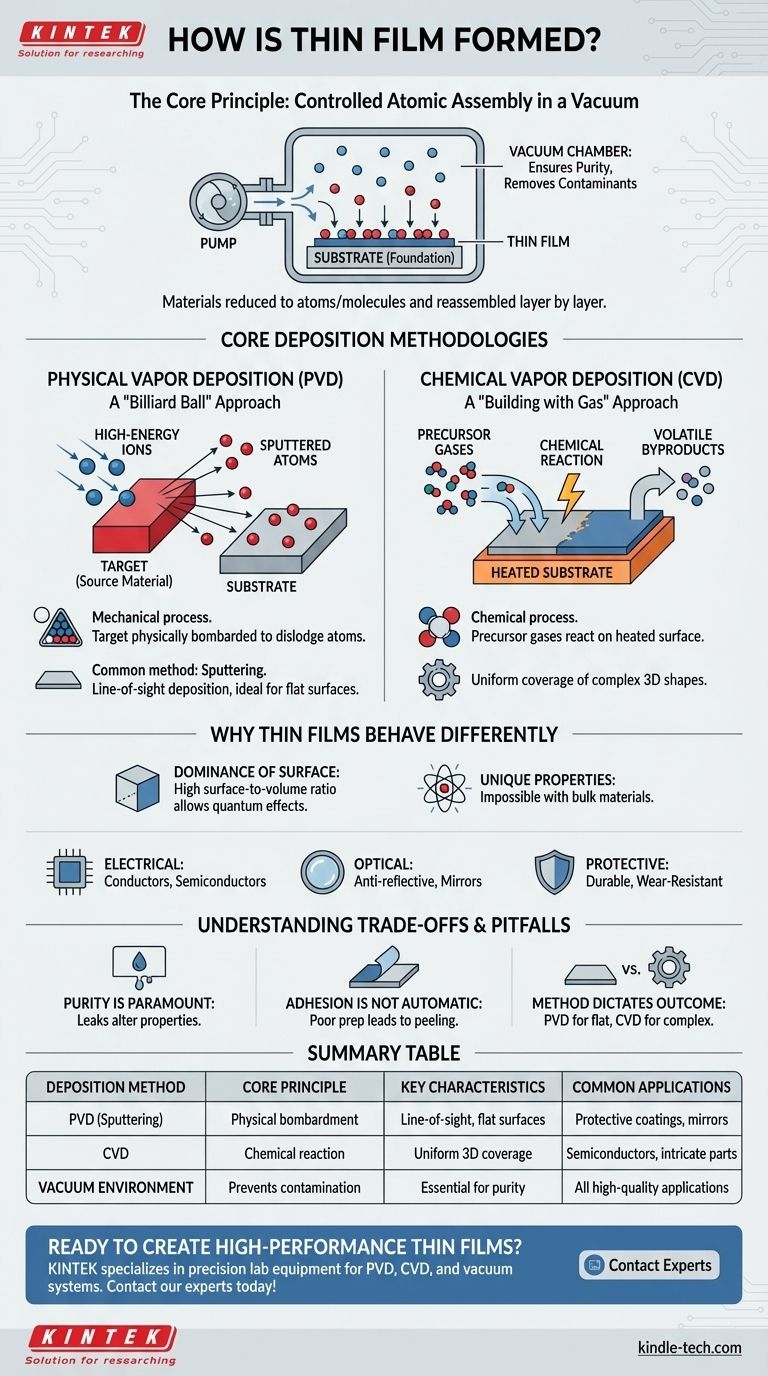

Im Wesentlichen werden Dünnschichten gebildet, indem ein Material Atom für Atom oder Molekül für Molekül auf eine Oberfläche, die als Substrat bezeichnet wird, abgeschieden wird. Dieser gesamte Prozess findet in einer streng kontrollierten Vakuumumgebung statt, um Reinheit und Präzision zu gewährleisten. Die beiden vorherrschenden Kategorien von Methoden, um dies zu erreichen, sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD).

Das Kernprinzip der Dünnschichtbildung ist der kontrollierte Materialtransfer von einer Quelle zu einem Substrat. Indem Materialien auf ihre atomaren Bestandteile reduziert und in einem Vakuum wieder zusammengesetzt werden, erzeugen wir Schichten, die so dünn sind, dass sich ihre Eigenschaften grundlegend vom Ausgangsmaterial unterscheiden.

Die grundlegende Umgebung: Ein kontrolliertes Vakuum

Um zu verstehen, wie Dünnschichten hergestellt werden, müssen wir zunächst die Umgebung verstehen, in der sie erzeugt werden. Der Prozess findet nicht an der offenen Luft statt; er erfordert eine spezielle Vakuumkammer.

Die Rolle des Substrats

Das Substrat ist die Grundlage. Es ist das Material oder Objekt, auf das die Dünnschicht abgeschieden wird. Dies könnte ein Siliziumwafer für einen integrierten Schaltkreis, ein Stück Glas für einen Spiegel oder ein Metallwerkzeug für eine Schutzbeschichtung sein.

Die Notwendigkeit eines Vakuums

Der gesamte Abscheidungsprozess findet in einer Vakuumkammer statt. Das Entfernen von Luft und anderen Gasen ist entscheidend, um zu verhindern, dass das Ausgangsmaterial mit Verunreinigungen reagiert, bevor es das Substrat erreicht. Ein Vakuum stellt sicher, dass der Weg für eine reine, gleichmäßige Filmbildung frei ist.

Kernabscheidungsmethoden

Obwohl es viele spezifische Techniken gibt, fallen sie im Allgemeinen in zwei Hauptkategorien, die beschreiben, wie das Ausgangsmaterial zum Substrat transportiert wird.

Physikalische Gasphasenabscheidung (PVD): Ein "Billardkugel"-Ansatz

PVD ist ein mechanischer Prozess. Das Ausgangsmaterial, bekannt als Target, wird physikalisch bombardiert, um Atome herauszulösen.

Eine gängige PVD-Methode ist das Sputtern (Kathodenzerstäubung). Bei dieser Technik werden hochenergetische Ionen auf das Target beschleunigt. Wenn diese Ionen auf das Target treffen, schlagen sie Atome des Ausgangsmaterials heraus oder "zerstäuben" sie. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch die Dünnschicht Schicht für Schicht aufgebaut wird.

Chemische Gasphasenabscheidung (CVD): Ein "Bauen mit Gas"-Ansatz

CVD ist ein chemischer Prozess. Anstatt Atome physisch von einem festen Target zu lösen, werden bei dieser Methode Prekursor-Gase in die Vakuumkammer geleitet.

Diese Gase strömen über das erhitzte Substrat und unterliegen direkt auf dessen Oberfläche einer chemischen Reaktion. Diese Reaktion erzeugt das gewünschte feste Material als Film, wobei flüchtige Nebenprodukte zurückbleiben, die aus der Kammer gepumpt werden.

Warum sich Dünnschichten anders verhalten

Der Grund, warum dieser komplexe Prozess so wichtig ist, liegt darin, dass Materialien im Dünnschichtbereich sich nicht wie ihre massiven Gegenstücke verhalten.

Die Dominanz der Oberfläche

In einer Dünnschicht ist das Oberflächen-Volumen-Verhältnis dramatisch erhöht. Das bedeutet, dass ein viel höherer Prozentsatz der Atome an der Oberfläche liegt als bei einem massiven Block desselben Materials. Diese Veränderung der Geometrie ermöglicht es, dass Quanten- und Oberflächeneffekte die Gesamteigenschaften des Materials dominieren.

Neue Anwendungen erschließen

Diese einzigartigen Eigenschaften machen Dünnschichten so vielseitig. Der Prozess wird verwendet, um spezifische Funktionalitäten zu schaffen, die mit Massenmaterialien unmöglich sind.

- Elektrische Filme: Werden verwendet, um die grundlegenden Komponenten aller modernen Elektronik herzustellen, einschließlich Leiter, Isolatoren und Halbleiter in integrierten Schaltkreisen.

- Optische Filme: Präzise konstruiert, um Licht zu steuern, was zu Antireflexbeschichtungen auf Brillen, hochreflektierenden Spiegeln und lichtabsorbierenden Schichten in Solarzellen führt.

- Schutzfilme: Werden als extrem haftende und langlebige thermische oder verschleißfeste Barrieren in anspruchsvollen Industrien wie der Luft- und Raumfahrt eingesetzt.

Die Kompromisse und Fallstricke verstehen

Die Herstellung einer hochwertigen Dünnschicht ist ein Prozess extremer Präzision, bei dem kleine Variablen große Auswirkungen haben.

Reinheit ist oberstes Gebot

Jede unerwünschte Atome oder Moleküle aus einer undichten Vakuumkammer können in den Film eingebettet werden und dessen elektrische, optische oder mechanische Eigenschaften drastisch verändern. Das Streben nach reineren Filmen trieb die Entwicklung der Ultrahochvakuumtechnologie voran.

Haftung ist nicht automatisch

Obwohl Dünnschichten für ihre extreme Haftung bekannt sind, trifft dies nur zu, wenn der Prozess optimiert ist. Eine schlechte Substratvorbereitung oder falsche Abscheidungsparameter können dazu führen, dass ein Film abblättert, reißt oder überhaupt nicht haftet.

Die Methode bestimmt das Ergebnis

Die Wahl zwischen PVD und CVD ist nicht willkürlich. PVD ist oft ein "Sichtlinien"-Prozess, der sich hervorragend für die Beschichtung flacher Oberflächen eignet, aber bei komplexen Formen Schwierigkeiten hat. CVD, das Gase verwendet, kann oft komplizierte 3D-Objekte gleichmäßiger beschichten. Die richtige Wahl hängt vollständig vom gewünschten Material und der Anwendung ab.

Den Prozess an Ihr Ziel anpassen

Ihr Endziel bestimmt, welche Abscheidungseigenschaften am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung haltbarer, dichter Beschichtungen auf flachen Oberflächen liegt (wie Werkzeugbits oder Optiken): Eine PVD-Methode wie das Sputtern ist aufgrund ihrer direkten, physikalischen Abscheidung von Atomen oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen oder der Herstellung hochreiner Halbleiterschichten liegt: CVD ist oft überlegen, da die Prekursor-Gase alle Oberflächen erreichen können, um zu reagieren und den Film zu bilden.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Leistung liegt (wie bei Solarzellen oder Elektronik der nächsten Generation): Der Schlüssel ist die präzise Kontrolle der atomaren Struktur, wodurch fortschrittliche Vakuum- und Abscheidungstechniken absolut unerlässlich sind.

Letztendlich zeigt das Verständnis dieser Bildungsprinzipien, wie die Manipulation von Materialien auf atomarer Ebene die Technologie unserer modernen Welt gestaltet.

Zusammenfassungstabelle:

| Abscheidungsmethode | Kernprinzip | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physische Bombardierung des Targetmaterials | Sichtlinienabscheidung, hervorragend für flache Oberflächen | Schutzbeschichtungen, Spiegel, Werkzeugbits |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion von Prekursor-Gasen auf dem Substrat | Gleichmäßige Beschichtung komplexer 3D-Formen | Halbleiterbauelemente, komplizierte Beschichtungen |

| Vakuumumgebung | Verhindert Kontamination und gewährleistet Reinheit | Unerlässlich für PVD- und CVD-Prozesse | Alle hochwertigen Dünnschichtanwendungen |

Bereit, hochleistungsfähige Dünnschichten für Ihr Labor herzustellen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Egal, ob Sie mit PVD, CVD oder fortschrittlichen Vakuumsystemen arbeiten, unsere Lösungen gewährleisten die Reinheit, Haftung und Gleichmäßigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anforderungen an Dünnschichtanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist Abscheidung aus der Gasphase (Vapor Deposition) bei Dünnschichten? Der essentielle Leitfaden für moderne Materialtechnik

- Was sind die Vorteile von CVD für Lithiumanoden? Verbessern Sie die Batteriestabilität mit präzisem Dünnschichtschutz

- Was ist die Methode der CVD? Ein Schritt-für-Schritt-Leitfaden zur Dünnschichtabscheidung

- Wie hoch ist die Temperatur der CVD-Kammer? Ein Leitfaden für Hoch- und Tieftemperaturprozesse

- Was sind gängige Techniken zur Metallabscheidung? Ein Leitfaden zu PVD-, CVD- und Plattierungsverfahren

- Was sind die Vorteile von CVD-Anlagen für intermetallische Verbindungen? Erreichen Sie atomare Präzision und Reinheit

- Welches Gas wird im CVD-Verfahren verwendet? Die präzisen Gasgemische für überlegene Dünnschichten entschlüsseln

- Was ist der Unterschied zwischen physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Ein Leitfaden zu PVD vs. CVD-Beschichtung