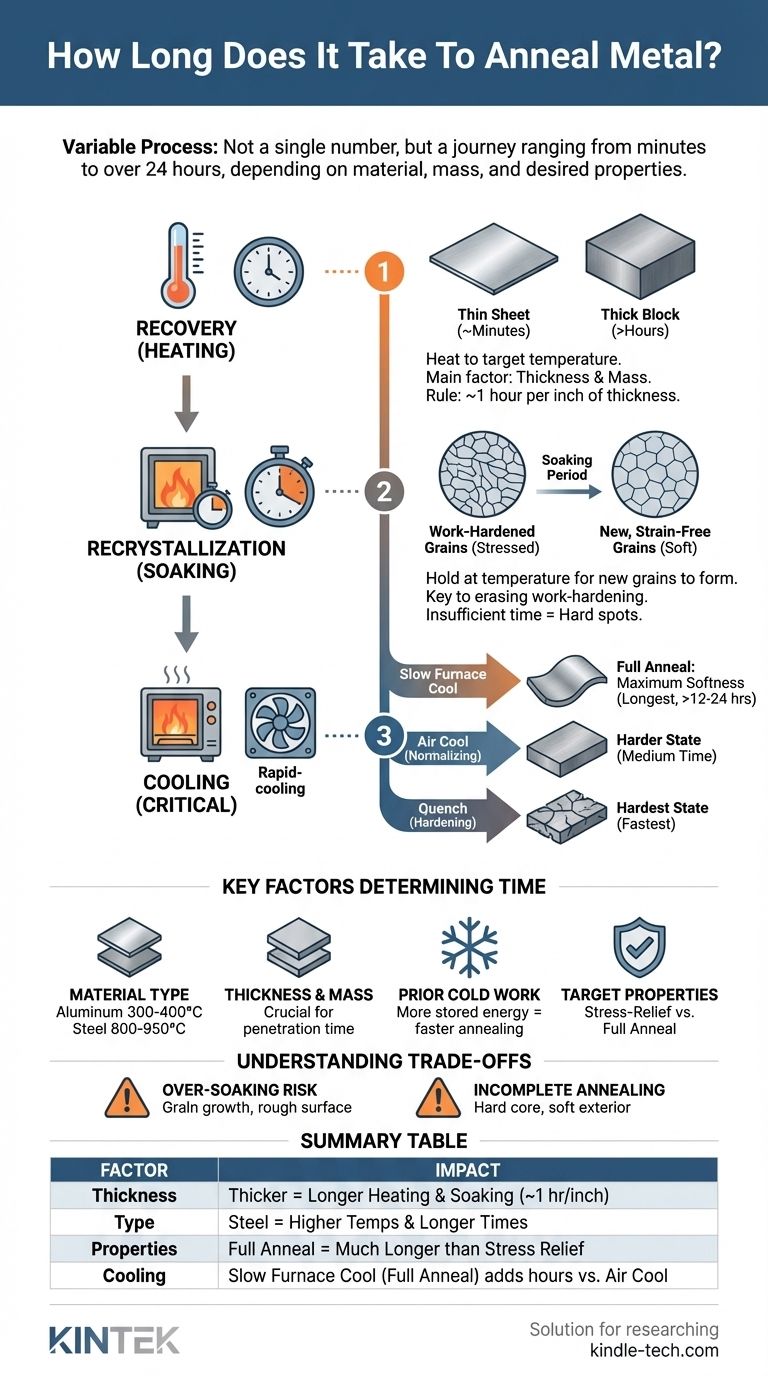

Die zum Glühen von Metall erforderliche Zeit ist keine feste Zahl, sondern eine Variable, die von wenigen Minuten für dünne Stücke Nichteisenmetall bis zu über 24 Stunden für große, komplexe Stahlbauteile reichen kann. Die Gesamtdauer hängt vollständig von der Metallart, ihrer Masse und Dicke sowie den spezifischen Eigenschaften ab, die Sie erzielen möchten. Der Prozess wird durch die Zeit bestimmt, die benötigt wird, um das Material gleichmäßig zu erhitzen, es bei der richtigen Temperatur zu halten, um seine Atome neu zu strukturieren, und es dann mit der entsprechenden Geschwindigkeit abzukühlen.

Das Kernprinzip des Glühens besteht nicht darin, eine Zeit auf einer Stoppuhr zu erreichen, sondern eine spezifische metallurgische Umwandlung zu erzielen. Die "richtige" Zeit ist einfach die Zeit, die erforderlich ist, damit die gesamte Masse des Materials ihre Rekristallisationstemperatur erreicht und dann langsam genug abkühlt, um maximale Weichheit und Duktilität zu gewährleisten.

Die drei Phasen der Glühzeit

Glühen ist kein einmaliges Ereignis, sondern ein dreiteiliger Prozess. Die Gesamtzeit ist die Summe dieser drei unterschiedlichen Phasen, von denen jede eine kritische Funktion erfüllt.

1. Die Erholungsphase (Erhitzen)

Dies ist die Zeit, die benötigt wird, um das Material auf seine Zielglühtemperatur zu erhitzen. Der Hauptfaktor, der diese Phase beeinflusst, ist die Dicke und Gesamtmasse des Materials.

Ein dünnes Aluminiumblech kann sich in Minuten erhitzen, während ein zehn Zentimeter dicker Werkzeugstahlblock mehrere Stunden benötigen kann, bis die Wärme von der Oberfläche bis zum Kern "durchdringt". Eine Faustregel besagt, dass man eine Stunde Aufheizzeit pro Zoll Dicke einplanen sollte.

2. Die Rekristallisationsphase (Halten)

Sobald das Material seine Zieltemperatur erreicht hat, wird es für eine bestimmte Zeit bei dieser Temperatur "gehalten". Hier findet das eigentliche Glühen statt.

Während des Haltens bilden sich neue, spannungsfreie Körner im Metall und wachsen, wodurch die Auswirkungen der Kaltverfestigung beseitigt und innere Spannungen abgebaut werden. Unzureichendes Halten führt zu einem unvollständigen Glühen, wodurch harte Stellen zurückbleiben.

3. Die Abkühlphase

Dies ist oft der längste Teil des Prozesses und absolut entscheidend für das Ergebnis. Bei einem vollständigen Glühen ist das Ziel maximale Weichheit, was eine sehr langsame Abkühlgeschwindigkeit erfordert.

Dies wird typischerweise erreicht, indem das Teil im Ofen gelassen und der Strom abgeschaltet wird, wodurch es über viele Stunden, manchmal 12 bis 24 oder mehr, mit der Isolierung des Ofens abkühlen kann. Eine schnellere Abkühlung, wie das Entfernen des Teils in stehende Luft, führt zu einer anderen, härteren Mikrostruktur und ist technisch ein Prozess namens Normalisieren, nicht Glühen.

Schlüsselfaktoren, die die Glühzeit bestimmen

Mehrere Variablen bestimmen die für ein erfolgreiches Glühen erforderliche Zeit. Wenn Sie diese verstehen, können Sie von Vermutungen zu einer fundierten Prozessentscheidung übergehen.

Materialart

Verschiedene Metalle und Legierungen haben sehr unterschiedliche Glühtemperaturen und Wärmeleitfähigkeiten. Aluminium glüht bei einer viel niedrigeren Temperatur (z. B. 300-400°C / 570-750°F) als Stahl (z. B. 800-950°C / 1475-1750°F). Diese Temperaturen wirken sich direkt auf die erforderliche Aufheiz- und Haltezeit aus.

Materialdicke und -masse

Dies ist der wichtigste Faktor. Die Wärme muss den gesamten Querschnitt des Teils durchdringen. Die Richtlinie "eine Stunde pro Zoll Dicke" ist ein sicherer Ausgangspunkt für die Haltephase, aber die anfängliche Erwärmung, um den Kern auf Temperatur zu bringen, muss ebenfalls berücksichtigt werden.

Grad der vorherigen Kaltverformung

Ein stark kaltverfestigtes Material (eines, das stark gebogen, gehämmert oder gezogen wurde) hat mehr gespeicherte innere Energie. Diese Energie wirkt als treibende Kraft für die Rekristallisation, was bedeutet, dass es bei einer bestimmten Temperatur schneller glüht als ein Material, das nur leicht bearbeitet wurde.

Zieleigenschaften

Das spezifische Ziel bestimmt den Prozess. Ein Spannungsarmglühen, das nur dazu dient, innere Spannungen durch Schweißen oder Bearbeiten zu entfernen, erfordert eine niedrigere Temperatur und kürzere Haltezeit als ein vollständiges Glühen, das darauf ausgelegt ist, den weichsten möglichen Zustand für das Metall zu erreichen.

Die Kompromisse verstehen: Zeit vs. Eigenschaften

Mehr Zeit ist nicht immer besser. Die Dauer jeder Phase beinhaltet kritische Kompromisse, die die endgültige Qualität des Bauteils beeinflussen.

Das Risiko des Überglühens

Das Halten eines Metalls bei seiner Glühtemperatur für zu lange Zeit kann zu übermäßigem Kornwachstum führen. Obwohl das Material sehr weich ist, können große Körner nach dem Umformen zu einer rauen Oberfläche (bekannt als "Orangenhaut") und in einigen Fällen zu einer verringerten Zähigkeit führen.

Das Problem des unvollständigen Glühens

Das Übereilen des Prozesses ist ein häufiger Fehler. Wenn die Haltezeit zu kurz oder das Erhitzen zu schnell ist, erreicht der Kern des Materials möglicherweise nie die volle Glühtemperatur. Dies hinterlässt das Teil mit einer weichen Außenseite, aber einem harten, spröden Inneren, was den Zweck des Prozesses zunichtemacht.

Die kritische Rolle der Abkühlgeschwindigkeit

Die Abkühlgeschwindigkeit hat den dramatischsten Effekt auf die endgültigen Eigenschaften und die gesamte Prozesszeit.

- Langsames Ofenabkühlen: Erzeugt den weichsten, duktilsten Zustand. (Längste Zeit)

- Luftabkühlen (Normalisieren): Erzeugt einen härteren, stärkeren Zustand als geglüht. (Mittlere Zeit)

- Abschrecken (Härten): Erzeugt den härtesten, sprödsten Zustand. (Schnellste Zeit)

Die Entscheidung zum Glühen bedeutet, sich der langsamen, kontrollierten Abkühlphase zu verpflichten.

Die richtige Wahl für Ihr Ziel treffen

Anstatt eine einzelne Zahl zu suchen, bestimmen Sie den richtigen Prozess, indem Sie Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit für extreme Umformung oder Bearbeitung liegt: Sie benötigen ein echtes "vollständiges Glühen". Planen Sie einen langen Zyklus ein, der das Erhitzen für mindestens eine Stunde pro Zoll Dicke, das Halten für mindestens eine Stunde pro Zoll und ein sehr langsames Ofenabkühlen umfasst, das über 12 Stunden dauern kann.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau von Spannungen durch Schweißen oder Fertigung liegt: Ein unterkritisches Glühen ist ausreichend. Dies beinhaltet eine kürzere Zeit bei einer niedrigeren Temperatur, gefolgt von einer langsamen Abkühlung, die oft in wenigen Stunden abgeschlossen werden kann.

- Wenn Sie ein Hobbyist oder Schmied sind, der mit unbekanntem Stahl arbeitet: Erhitzen Sie das Metall auf seine nichtmagnetische Temperatur (ein mattes Rot bis Kirschrot, je nach Umgebungslicht), stellen Sie sicher, dass es gleichmäßig erhitzt ist, und vergraben Sie es dann in einem Isoliermaterial wie Vermiculit oder trockener Holzasche, um es über Nacht so langsam wie möglich abzukühlen.

Letztendlich ist das Verständnis der Prinzipien des Erhitzens, Haltens und Abkühlens weitaus wertvoller als das Auswendiglernen einer bestimmten Zeit.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Glühzeit |

|---|---|

| Materialdicke | Dickere Teile erfordern längeres Erhitzen und Halten (ca. 1 Stunde pro Zoll). |

| Metallart | Stahl erfordert höhere Temperaturen und längere Zeiten als Aluminium. |

| Zieleigenschaften | Ein vollständiges Glühen für maximale Weichheit dauert viel länger als ein Spannungsarmglühen. |

| Abkühlmethode | Langsames Ofenabkühlen (vollständiges Glühen) verlängert die Zeit im Vergleich zum Luftabkühlen (Normalisieren) um Stunden. |

Präzise metallurgische Ergebnisse mit KINTEK erzielen

Das Beherrschen des feinen Gleichgewichts von Zeit und Temperatur ist der Schlüssel zu einem erfolgreichen Glühen. Ob Ihr Ziel maximale Weichheit für die Umformung oder einfacher Spannungsabbau nach der Fertigung ist, die richtige Ausrüstung gewährleistet konsistente, hochwertige Ergebnisse.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, auf die Labore für präzise thermische Prozesse angewiesen sind. Unsere Öfen sind für gleichmäßiges Erhitzen und kontrollierte Abkühlzyklen ausgelegt und bieten Ihnen die Wiederholbarkeit, die für kritische Anwendungen erforderlich ist.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Glühprozesses helfen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Metallarten und Projektanforderungen zu besprechen. Wir helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um Ihre gewünschten Materialeigenschaften effizient und zuverlässig zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Warum erfordert Schmelzen Energie? Entschlüsseln Sie die Wissenschaft der latenten Wärme und Phasenübergänge

- Beeinflusst die Wärmekapazität den Schmelzpunkt? Die wichtigsten Unterschiede bei den thermischen Eigenschaften aufdecken

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung