Im Kern ist die physikalische Gasphasenabscheidung (PVD) keine temporäre Oberflächenbehandlung, sondern eine langfristige Oberflächenmodifikation. Obwohl es keine pauschale Antwort darauf gibt, wie lange sie hält, kann eine gut aufgetragene PVD-Beschichtung auf einem Qualitätsprodukt viele Jahre, oft Jahrzehnte, halten, und bei Anwendungen mit geringem Verschleiß kann sie als dauerhaft angesehen werden. Ihre Langlebigkeit übertrifft herkömmliche Beschichtungsmethoden aufgrund ihrer außergewöhnlichen Härte und Verschleißfestigkeit bei weitem.

Die Lebensdauer einer PVD-Beschichtung wird nicht in einer festen Anzahl von Jahren gemessen, sondern durch ihre unglaubliche Widerstandsfähigkeit gegen Versagen. Ihre Haltbarkeit beruht auf einem molekularen Bindungsprozess, der eine Oberfläche schafft, die weitaus härter und widerstandsfähiger ist als das Grundmaterial selbst.

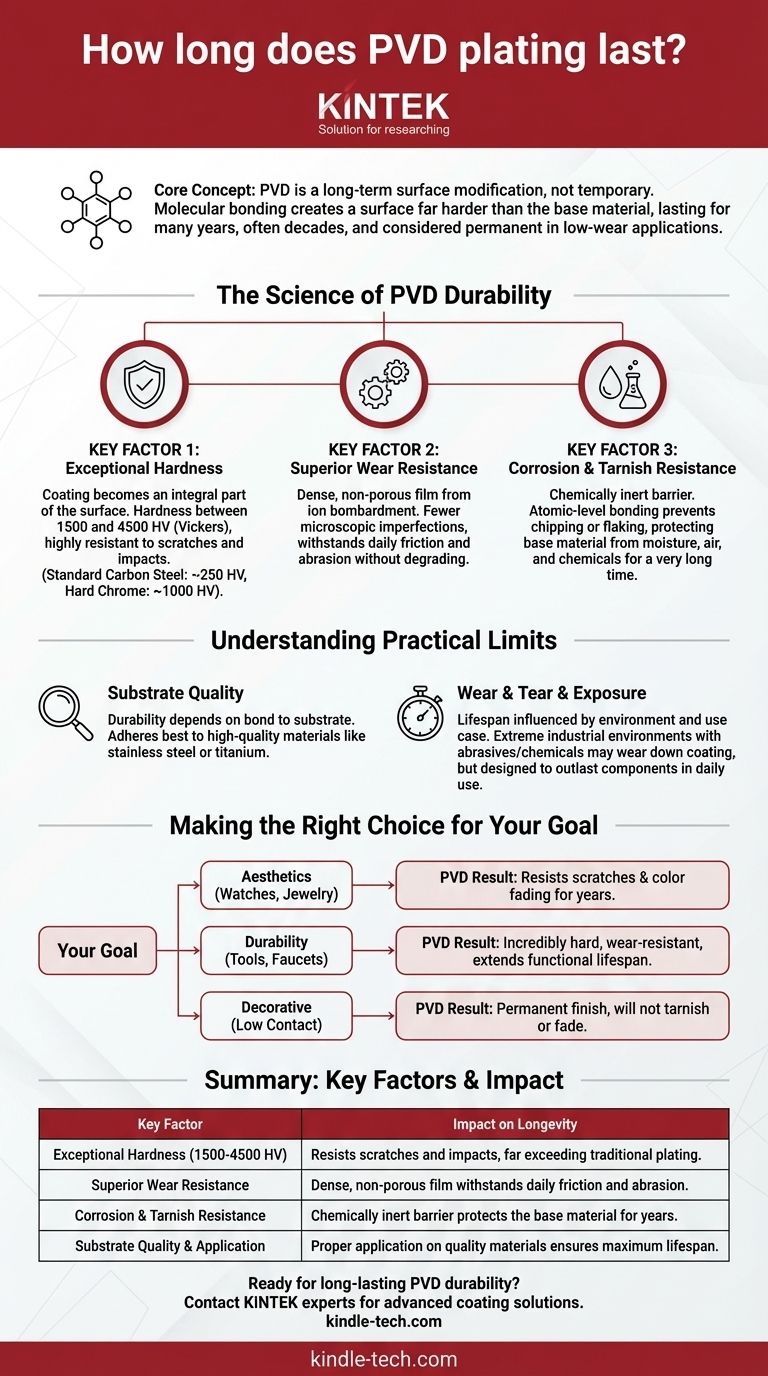

Die Wissenschaft der PVD-Haltbarkeit

Um zu verstehen, warum PVD-Beschichtungen so langlebig sind, müssen Sie zuerst den Prozess verstehen. Er unterscheidet sich grundlegend von herkömmlichen Lackierungen oder Galvanisierungen, die lediglich eine Materialschicht auf eine Oberfläche auftragen.

Was ist PVD-Beschichtung?

PVD, oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung), ist ein Prozess, der in einer Hightech-Vakuumkammer durchgeführt wird. Stellen Sie es sich wie eine Art molekulares Sprühlackieren vor.

Festes Beschichtungsmaterial wird zu einem Plasma aus Atomen oder Ionen verdampft. Diese Partikel werden dann direkt mit der Oberfläche des Teils verbunden, wodurch eine extrem dünne, aber unglaublich zähe und dichte Schicht entsteht.

Schlüsselfaktor 1: Außergewöhnliche Härte

Der Hauptgrund für die Langlebigkeit von PVD ist ihre Härte. Die Beschichtung wird zu einem integralen Bestandteil der Oberfläche, nicht nur zu einer Schicht darauf.

PVD-Beschichtungen können eine Härte zwischen 1500 und 4500 HV (Vickers) erreichen. Zum Vergleich: Standard-Kohlenstoffstähle liegen nur bei etwa 250 HV, und selbst Hartverchromungen erreichen typischerweise maximal 1000 HV. Dies macht PVD-Oberflächen äußerst widerstandsfähig gegen Kratzer und Stöße.

Schlüsselfaktor 2: Überragende Verschleißfestigkeit

Härte trägt zur Verschleißfestigkeit bei, aber der PVD-Prozess selbst ist der wahre Held. Der Ionenbeschuss während der Anwendung erzeugt einen sehr dichten und nicht porösen Film.

Diese Dichte bedeutet, dass es weniger mikroskopische Unvollkommenheiten gibt, an denen Verschleiß und Korrosion beginnen können. Das Ergebnis ist eine Oberfläche, die täglicher Reibung und Abnutzung standhält, ohne sich zu verschlechtern.

Schlüsselfaktor 3: Korrosions- und Anlaufbeständigkeit

Der PVD-Prozess erzeugt eine chemisch inerte Barriere auf der Oberfläche des Produkts. Diese robuste Schicht schützt das Grundmaterial vor Feuchtigkeit, Luft und Chemikalien.

Da die Beschichtung auf atomarer Ebene gebunden ist, ist sie nicht anfällig für Abplatzen oder Abblättern wie Farbe oder herkömmliche Beschichtungen. Dies stellt sicher, dass das darunterliegende Material sehr lange vor Korrosion und Anlaufen geschützt bleibt.

Die praktischen Grenzen verstehen

Obwohl bemerkenswert haltbar, ist keine Beschichtung unzerstörbar. Die Lebensdauer einer PVD-Oberfläche wird letztendlich durch ihre Umgebung und die Qualität ihrer Anwendung beeinflusst.

Der Einfluss der Substratqualität

Die PVD-Beschichtung ist nur so haltbar wie ihre Verbindung mit dem darunterliegenden Material, dem sogenannten Substrat. Die Beschichtung haftet am besten auf hochwertigen Materialien wie Edelstahl oder Titan. Ein minderwertiges oder unsachgemäß vorbereitetes Substrat kann die Langlebigkeit der Beschichtung beeinträchtigen.

Der Einfluss von Verschleiß

Der spezifische Anwendungsfall ist die wichtigste Variable. Eine PVD-beschichtete Uhr, die täglich getragen wird, ist mehr Reibung und Stößen ausgesetzt als eine dekorative Leuchte.

Dennoch sind PVD-beschichtete Artikel für den täglichen Gebrauch, wie Uhrenarmbänder oder hochwertige Armaturen, so konstruiert, dass sie diesem Verschleiß viele Jahre lang widerstehen und oft die mechanischen Komponenten des Produkts überdauern.

Exposition gegenüber Schleifmitteln und Chemikalien

Obwohl PVD-Beschichtungen gegen die meisten Chemikalien resistent sind, kann eine ständige Exposition gegenüber aggressiven oder abrasiven Substanzen sie schließlich abnutzen. Dies ist typischerweise nur in extremen industriellen Umgebungen ein Problem, nicht im Haushalt.

Die richtige Wahl für Ihr Ziel treffen

PVD ist oft die überlegene Wahl, aber das Verständnis Ihres spezifischen Ziels ist entscheidend, um seinen Wert zu schätzen.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik von Alltagsgegenständen (Uhren, Schmuck) liegt: PVD bietet eine Oberfläche, die Kratzern und Farbverblassen jahrelang widersteht, viel länger als jede herkömmliche Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit von Funktionsartikeln (Werkzeuge, Armaturen) liegt: PVD bietet eine unglaublich harte, verschleißfeste Oberfläche, die vor Korrosion schützt und die funktionelle Lebensdauer des Produkts erheblich verlängert.

- Wenn Ihr Hauptaugenmerk auf einer "einmal anbringen und vergessen"-Dekoroberfläche liegt: Für Gegenstände mit geringem physischem Kontakt kann eine PVD-Beschichtung als dauerhafte Oberfläche betrachtet werden, die im Laufe der Zeit nicht anläuft oder verblasst.

Letztendlich ist die Wahl von PVD eine Investition in eine Oberfläche, die darauf ausgelegt ist, die Lebensdauer des Produkts selbst zu überdauern.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Langlebigkeit |

|---|---|

| Außergewöhnliche Härte (1500-4500 HV) | Widersteht Kratzern und Stößen, übertrifft herkömmliche Beschichtungen bei weitem. |

| Überragende Verschleißfestigkeit | Dichter, nicht poröser Film hält täglicher Reibung und Abnutzung stand. |

| Korrosions- & Anlaufbeständigkeit | Chemisch inerte Barriere schützt das Grundmaterial über Jahre. |

| Substratqualität & Anwendung | Sachgemäße Anwendung auf Qualitätsmaterialien (z.B. Edelstahl) gewährleistet maximale Lebensdauer. |

Bereit, die langlebige PVD-Haltbarkeit in Ihre Produkte zu integrieren?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte, Werkzeuge und hochbeanspruchte Komponenten spezialisiert. Unsere Beschichtungen sind so konzipiert, dass sie jahrzehntelange zuverlässige Leistung bieten und Ihre Produkte vor Verschleiß, Korrosion und Anlaufen schützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie die Langlebigkeit und den Wert Ihrer Produkte steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile