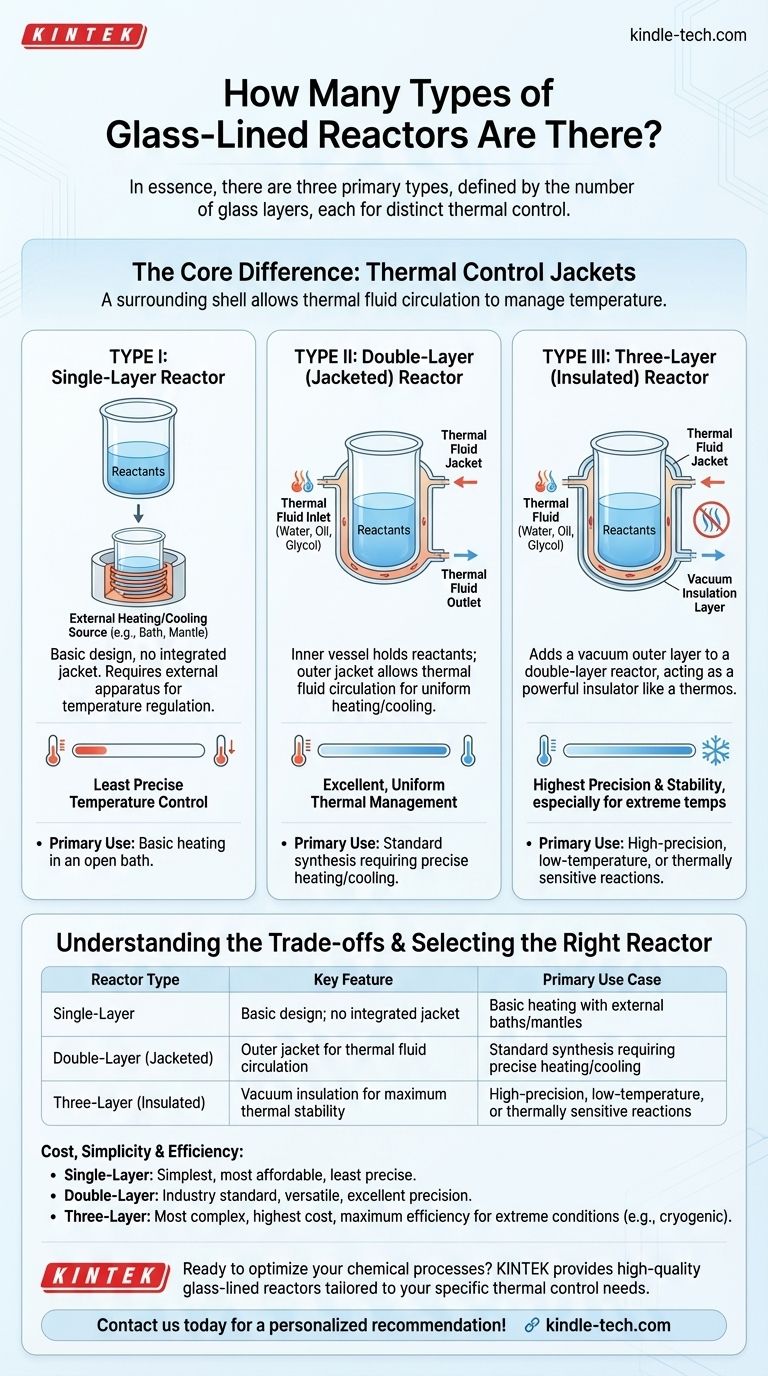

Im Wesentlichen gibt es drei Haupttypen von emaillierten Reaktoren. Diese werden durch die Anzahl der Glasschichten definiert, die sie besitzen: einlagig, doppelwandig (mit Doppelmantel) und dreischichtig (mit Doppelmantel und Isolierung). Jedes Design dient einem bestimmten Zweck im Zusammenhang mit der thermischen Steuerung chemischer Prozesse.

Die Wahl zwischen den Reaktortypen hängt nicht von der Qualität ab, sondern von der erforderlichen Methode und Präzision der Temperaturregelung. Die Anzahl der Schichten korrespondiert direkt mit dem Mechanismus zum Erhitzen oder Kühlen der Reaktionsmischung im Inneren des Gefäßes.

Der Kernunterschied: Thermische Regelmäntel

Der grundlegende Unterschied zwischen diesen Reaktortypen ist die Anwesenheit und Konfiguration eines äußeren „Mantels“. Dieser Mantel ist eine Hülle, die das primäre Reaktionsgefäß umgibt und einen Raum schafft, durch den eine Wärmeträgerflüssigkeit zirkulieren kann, um die Temperatur zu regeln.

Typ I: Der einlagige Reaktor

Ein einlagiger Reaktor ist die einfachste Bauweise und besteht nur aus einer einzigen Glasschicht.

Heizung und Kühlung sind nicht integriert. Stattdessen muss das Gefäß in eine externe Heiz- oder Kühlquelle gestellt werden, wie z. B. einen Heizpilz oder ein Wasser-/Ölbad, um die Temperatur seines Inhalts zu regulieren.

Typ II: Der doppelwandige (mit Doppelmantel versehene) Reaktor

Dies ist der häufigste Typ von Glasreaktor. Er verfügt über ein inneres Gefäß, das die Reaktanden aufnimmt, und einen äußeren Glasmantel, der darum verschmolzen ist.

Eine Wärmeträgerflüssigkeit (wie Wasser, Öl oder eine Glykolmischung) wird durch den Raum zwischen den beiden Schichten gepumpt. Diese Zirkulation sorgt für eine präzise und gleichmäßige Erwärmung oder Kühlung des inneren Gefäßes und ist somit ideal für die meisten Standardanwendungen der chemischen Synthese.

Typ III: Der dreischichtige (isolierte) Reaktor

Dieses Design fügt einem doppelwandigen Reaktor eine dritte, äußerste Schicht hinzu. Der Raum zwischen der zweiten und dritten Schicht ist ein Vakuum.

Dieser Vakuummantel wirkt wie eine starke Isolierung, ähnlich einer Thermoskanne. Er verhindert den Wärmeaustausch mit der Umgebung, was ihn außergewöhnlich effizient für Reaktionen macht, die extrem niedrige Temperaturen oder hochstabile thermische Bedingungen erfordern. Er verhindert auch die Bildung von Kondensation oder Reif an der Außenseite des Reaktors bei kryogenen Arbeiten.

Die Abwägungen verstehen

Die Wahl des falschen Reaktortyps kann zu ineffizienten Prozessen, schlechten Ergebnissen oder unnötigen Kosten führen. Die Entscheidung gleicht Leistungsanforderungen mit betrieblicher Komplexität ab.

Kosten und Einfachheit

Der einlagige Reaktor ist die einfachste und kostengünstigste Option. Der dreischichtige Reaktor ist aufgrund seiner komplexen Konstruktion am komplexesten und mit den höchsten Anschaffungskosten verbunden.

Präzision der Temperaturregelung

Der einlagige Reaktor bietet die am wenigsten präzise Temperaturregelung, da er vollständig von einer externen Vorrichtung abhängt.

Der doppelwandige Reaktor bietet eine ausgezeichnete, gleichmäßige thermische Verwaltung, die für die überwiegende Mehrheit der Labor- und Produktionsanforderungen geeignet ist.

Der dreischichtige Reaktor bietet das höchste Maß an thermischer Präzision und Stabilität, insbesondere für anspruchsvolle Prozesse bei extremen Temperaturen.

Betriebliche Effizienz

Für Reaktionen bei sehr niedrigen Temperaturen ist ein dreischichtiger Reaktor weitaus effizienter. Seine Vakuumisolierung minimiert die erforderliche Kühlleistung, um die Zieltemperatur aufrechtzuerhalten, wodurch Energie gespart und die Leistung verbessert wird. Ein doppelwandiger Reaktor, der für dieselbe Aufgabe verwendet wird, würde ständig gegen die Raumtemperatur „ankämpfen“.

Den richtigen Reaktor für Ihren Prozess auswählen

Ihre Wahl sollte ausschließlich von den thermischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Erhitzen in einem offenen Bad liegt: Ein einlagiger Reaktor ist eine einfache und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Standardsynthese liegt, die eine kontrollierte Erwärmung und Kühlung erfordert: Ein doppelwandiger (mit Doppelmantel versehener) Reaktor ist der Industriestandard und die vielseitigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen, Tieftemperatur- oder thermisch empfindlichen Reaktionen liegt: Ein dreischichtiger Reaktor bietet die Isolierung und Stabilität, die für optimale Ergebnisse und Effizienz erforderlich sind.

Das Verständnis der Rolle jeder Schicht ermöglicht es Ihnen, den Reaktor auszuwählen, der die präzise thermische Steuerung bietet, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Reaktortyp | Hauptmerkmal | Hauptanwendungsfall |

|---|---|---|

| Einlagig | Grunddesign; kein integrierter Mantel | Einfaches Erhitzen mit externen Bädern/Heizpilzen |

| Doppelwandig (mit Doppelmantel) | Außenmantel zur Zirkulation der Wärmeträgerflüssigkeit | Standardsynthese, die präzises Heizen/Kühlen erfordert |

| Dreischichtig (isoliert) | Vakuumisolierung für maximale thermische Stabilität | Hochpräzise, Tieftemperatur- oder thermisch empfindliche Reaktionen |

Sind Sie bereit, Ihre chemischen Prozesse mit dem richtigen emaillierten Reaktor zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich einer kompletten Palette von emaillierten Reaktoren, die auf Ihre spezifischen thermischen Steuerungsanforderungen zugeschnitten sind. Egal, ob Sie die Produktion skalieren oder Präzision für empfindliche Reaktionen benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung zur Steigerung der Effizienz, Gewährleistung der Sicherheit und Verbesserung der Ausbeuten.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Super abgedichtete elektrochemische Elektrolysezelle

Andere fragen auch

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen