Im Kern ist ein chemischer Reaktor weit mehr als nur ein einfaches Gefäß zum Mischen von Chemikalien. Er ist ein hochentwickeltes System, das darauf ausgelegt ist, die optimale Umgebung für eine chemische Reaktion zu schaffen, damit diese effizient, sicher und wirtschaftlich abläuft. Seine Vorteile ergeben sich aus der Fähigkeit, die Bedingungen, die die Umwandlung von Rohstoffen in wertvolle Produkte bestimmen, präzise zu steuern.

Der grundlegende Vorteil eines chemischen Reaktors ist seine Fähigkeit, eine chemische Gleichung in einen kontrollierten, skalierbaren und vorhersagbaren industriellen Prozess zu übersetzen. Er bietet die Kommandozentrale zur Manipulation von Thermodynamik und Kinetik, um ein gewünschtes Ergebnis zu erzielen.

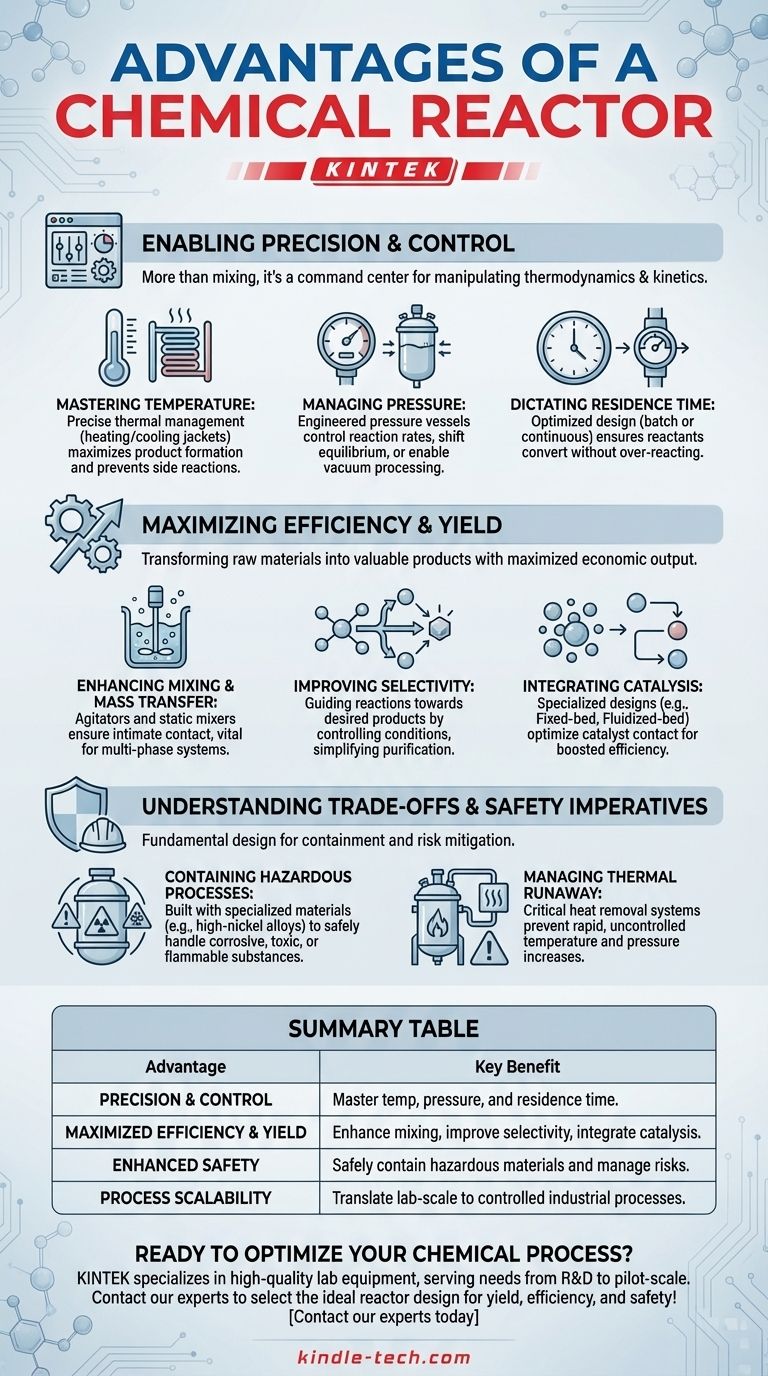

Präzision und Kontrolle ermöglichen

Die Hauptfunktion eines Reaktors besteht darin, eine natürlich chaotische chemische Umwandlung zu kontrollieren. Diese Kontrolle ist der Unterschied zwischen einer Laborneugier und einem tragfähigen Herstellungsprozess.

Beherrschung der Temperatur

Ein Reaktor bietet Mechanismen für ein präzises Temperaturmanagement. Durch Funktionen wie Heiz-/Kühlmäntel, interne Spulen oder externe Wärmetauscher können Bediener ein spezifisches Temperaturprofil aufrechterhalten.

Diese Kontrolle ist entscheidend, um die Bildung des gewünschten Produkts zu maximieren und gleichzeitig energieverschwendende oder gefährliche Nebenreaktionen zu minimieren. Einige Reaktionen müssen bei konstanter Temperatur gehalten werden (isotherm), während andere ohne Wärmeaustausch ablaufen dürfen (adiabatisch).

Druckmanagement

Viele Reaktionen reagieren sehr empfindlich auf Druck. Ein Reaktor ist ein Druckbehälter, der für den sicheren Betrieb unter hohem Druck oder Vakuum ausgelegt ist.

Die Erhöhung des Drucks kann die Reaktionsgeschwindigkeiten steigern und das chemische Gleichgewicht zugunsten der Produkte verschieben, was zu einer höheren Umsetzung führt. Umgekehrt kann der Betrieb unter Vakuum helfen, ein Produkt zu entfernen, sobald es entsteht, was die Reaktion ebenfalls vorantreibt.

Vorgabe der Verweilzeit

Die Zeit, die Reaktanten im Reaktor verbringen, bekannt als Verweilzeit, ist eine entscheidende Variable. Die Konstruktion des Reaktors – sei es ein Behälter für die Batch-Verarbeitung oder ein langer Kanal für kontinuierliche Strömung – bestimmt diese direkt.

Durch die Steuerung des Durchflusses und des Volumens stellen Ingenieure sicher, dass die Reaktanten genügend Zeit haben, sich in Produkte umzuwandeln, aber nicht so viel Zeit, dass unerwünschte Folgereaktionen auftreten.

Effizienz und Ausbeute maximieren

Im industriellen Kontext ist Effizienz gleichbedeutend mit Gewinn. Ein gut konzipierter Reaktor ist eine Maschine zur Maximierung des wirtschaftlichen Ertrags eines gegebenen chemischen Prozesses.

Verbesserung der Mischung und des Stofftransfers

Reaktionen können nur stattfinden, wenn Moleküle kollidieren. Ein Reaktor verwendet Rührer, Leitbleche oder statische Mischer, um sicherzustellen, dass die Reaktanten intensiv vermischt werden, wodurch physikalische Barrieren für die Reaktion, bekannt als Stofftransportbegrenzungen, überwunden werden.

Dies ist besonders wichtig in Mehrphasensystemen, wie Gas-Flüssigkeits- oder Flüssig-Flüssig-Reaktionen, bei denen der Kontakt zwischen den Phasen für den Reaktionsfortschritt unerlässlich ist.

Verbesserung der Selektivität

Die meisten chemischen Prozesse können eine Reihe von Produkten erzeugen, aber typischerweise wird nur eines gewünscht. Die Selektivität ist das Maß dafür, wie viel des gewünschten Produkts im Vergleich zu unerwünschten Nebenprodukten gebildet wird.

Durch die sorgfältige Kontrolle von Temperatur, Druck und Konzentrationsgradienten innerhalb des Reaktors können Ingenieure die Reaktion auf den günstigsten Weg lenken. Eine hohe Selektivität vereinfacht die nachgeschaltete Reinigung erheblich und senkt die Gesamtanlagenkosten.

Integration der Katalyse

Katalysatoren sind Substanzen, die eine Reaktion beschleunigen, ohne dabei verbraucht zu werden. Viele industrielle Reaktoren sind speziell dafür konzipiert, die Verwendung eines Katalysators zu optimieren.

Konstruktionen wie Festbettreaktoren (bei denen das Fluid durch ein statisches Bett von Katalysatorpartikeln fließt) oder Wirbelschichtreaktoren (bei denen der Katalysator in der Flüssigkeit suspendiert ist) maximieren den Kontakt zwischen Reaktanten und Katalysatoroberfläche und steigern so die Prozesseffizienz.

Abwägungen und Sicherheitsanforderungen verstehen

Die Konstruktion eines Reaktors dreht sich nicht nur um Effizienz; sie dreht sich fundamental um Sicherheit. Die Wahl des Reaktortyps beinhaltet kritische Abwägungen zwischen Leistung und Risikominderung.

Eindämmung gefährlicher Prozesse

Chemische Reaktoren bieten eine Eindämmung. Sie werden aus speziellen Materialien wie Edelstahl, hochlegierten Nickellegierungen oder glasemailliertem Stahl gefertigt, um korrosive, toxische, brennbare oder explosive Stoffe sicher zu handhaben. Dies schützt Bediener, die Anlage und die Umwelt.

Management des thermischen Durchgehens

Das größte Risiko bei vielen chemischen Prozessen ist ein thermisches Durchgehen (Thermal Runaway), bei dem eine exotherme (wärmeerzeugende) Reaktion schneller Wärme erzeugt, als der Reaktor sie abführen kann. Dies führt zu einem schnellen, unkontrollierten Anstieg von Temperatur und Druck, was potenziell zu einer Explosion führen kann.

Das Wärmeabfuhrsystem des Reaktors ist seine wichtigste Sicherheitsfunktion. Seine Konstruktion und Kapazität müssen ausreichen, um das Worst-Case-Szenario zu bewältigen.

Der Konflikt zwischen idealen Modellen und der Realität

Kein einzelner Reaktor ist für jede Anwendung perfekt. Ein Batch-Reaktor bietet große Flexibilität für die Herstellung mehrerer Produkte, hat aber einen geringeren Durchsatz und höhere Arbeitskosten. Ein Reaktor mit Pfropfenströmung (PFR) kann eine sehr hohe Umsetzung erzielen, bietet aber eine schlechte Temperaturkontrolle bei stark exothermen Reaktionen. Die Wahl beinhaltet immer die Abwägung von Kosten, Durchsatz, Flexibilität und Sicherheit.

Die richtige Wahl für Ihren Prozess treffen

Der optimale Reaktor wird durch die spezifischen Ziele des chemischen Prozesses definiert. Die Vorteile, die Sie maximieren möchten, bestimmen das beste Design.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion liegt: Ein Reaktor mit Pfropfenströmung (PFR) oder eine Reihe von kontinuierlichen Rührkesselreaktoren (CSTRs) ist oft am besten geeignet, um die Umsetzung und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellungsvielfalt für mehrere Produkte liegt: Ein Batch-Reaktor bietet die Vielseitigkeit, verschiedene Rezepturen und Maßstäbe mit geringeren anfänglichen Investitionskosten zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Handhabung einer stark exothermen oder gefährlichen Reaktion liegt: Ein CSTR bietet aufgrund seiner gleichmäßigen Durchmischung eine überlegene Temperaturkontrolle und verhindert so effektiv Hotspots und thermisches Durchgehen.

- Wenn Ihr Hauptaugenmerk auf einer Gas-Feststoff-Katalysereaktion liegt: Ein spezielles Design wie ein Festbettreaktor oder ein Wirbelschichtreaktor ist erforderlich, um die Wechselwirkung zwischen dem Gas und dem Katalysator zu maximieren.

Letztendlich ist der chemische Reaktor das Werkzeug, das es Ingenieuren ermöglicht, der Chemie Ordnung aufzuerlegen und rohes Potenzial in greifbaren Wert umzuwandeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzision & Kontrolle | Beherrschung von Temperatur, Druck und Verweilzeit für optimale Reaktionsbedingungen. |

| Maximierte Effizienz & Ausbeute | Verbesserung der Durchmischung, Erhöhung der Selektivität und Integration der Katalyse für höhere Erträge. |

| Erhöhte Sicherheit | Sichere Eindämmung gefährlicher Materialien und Management von Risiken des thermischen Durchgehens. |

| Prozessskalierbarkeit | Übertragung von Laborreaktionen in vorhersagbare, kontrollierte industrielle Prozesse. |

Bereit, Ihren chemischen Prozess mit dem richtigen Reaktor zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen von der F&E bis zur Pilotproduktion. Unser Fachwissen kann Ihnen bei der Auswahl des idealen Reaktordesigns helfen – ob Batch, kontinuierliche Strömung oder katalytisch –, um Ihre Ausbeute, Effizienz und Sicherheit zu maximieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie wir Präzision und Zuverlässigkeit in Ihr Labor bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Super abgedichtete elektrochemische Elektrolysezelle

Andere fragen auch

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen