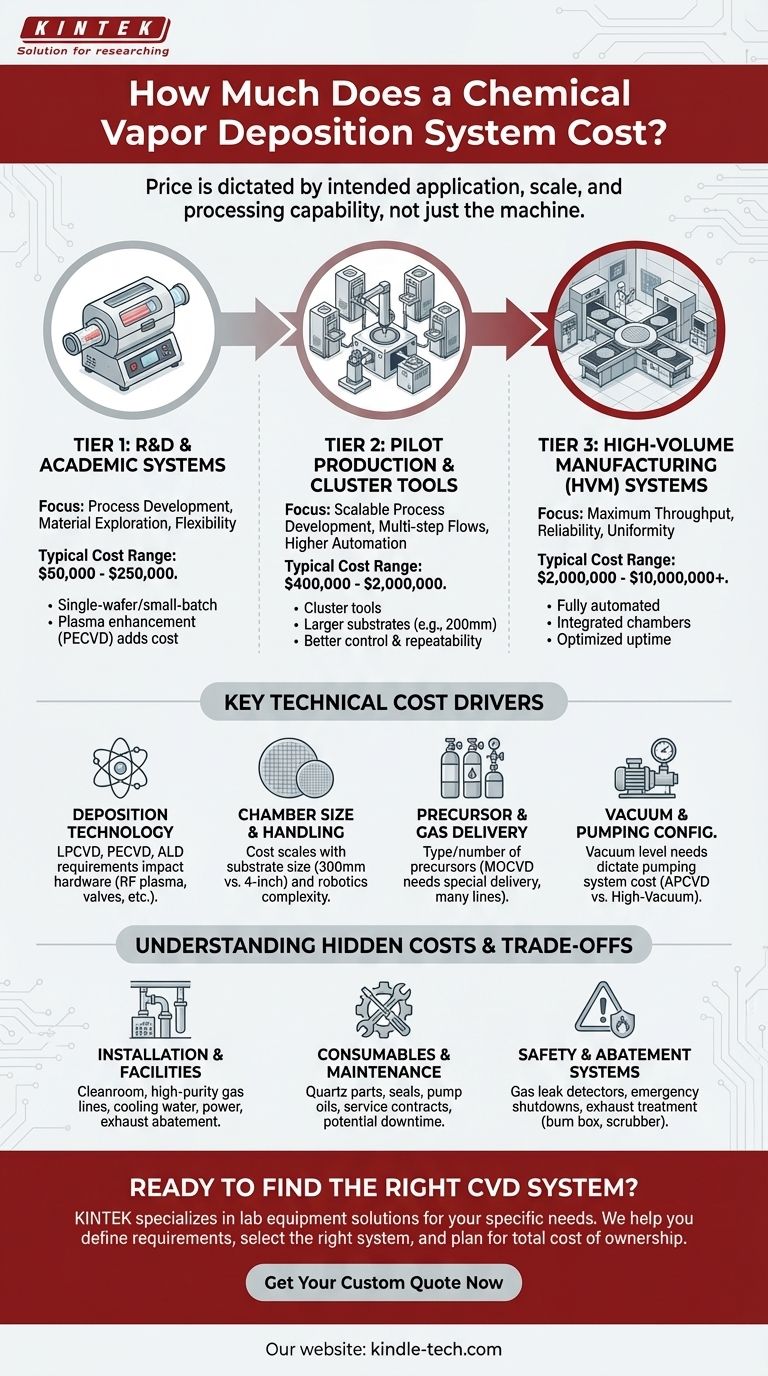

Einen einzigen Preis für eine Anlage zur chemischen Gasphasenabscheidung (CVD) anzugeben, ist unmöglich, da die Kosten vollständig von der beabsichtigten Anwendung und dem Umfang abhängen. Ein kleiner, manuell betriebener Rohrofen für die akademische Forschung kann zwischen 50.000 und 250.000 US-Dollar kosten. Im Gegensatz dazu kann eine vollautomatische Produktionsanlage für die Halbleiterfertigung leicht 5 Millionen US-Dollar überschreiten.

Die zentrale Erkenntnis ist: Sie kaufen keine „Maschine“, sondern eine spezifische Verarbeitungskapazität. Die endgültigen Kosten einer CVD-Anlage sind eine direkte Funktion des Materials, das Sie abscheiden müssen, der Größe und des Volumens der zu bearbeitenden Substrate sowie des Niveaus an Präzision und Automatisierung, das Ihre Anwendung erfordert.

Das Spektrum der CVD-Anlagen: Vom Labor bis zur Fabrik

Der bedeutendste Faktor, der die Kosten einer CVD-Anlage bestimmt, ist deren Umfang und Verwendungszweck, der grob in drei Stufen unterteilt werden kann.

F&E- und akademische Anlagen

Dies sind in der Regel die erschwinglichsten Anlagen, die auf Flexibilität und Materialerkundung statt auf Durchsatz ausgelegt sind. Es handelt sich oft um Einzelwafer- oder Kleinserien-Rohröfen.

Der Fokus liegt hier auf der Prozessentwicklung. Forscher benötigen die Möglichkeit, Parameter, Vorläuferstoffe und Konfigurationen einfach zu ändern. Die Kosten liegen typischerweise zwischen 50.000 und 250.000 US-Dollar, wobei Komplexität und Funktionen wie Plasmaunterstützung (PECVD) den Preis in den oberen Bereich dieses Spektrums treiben.

Pilotanlagen und Cluster-Tools

Diese Anlagen schließen die Lücke zwischen reiner Forschung und vollständiger Fertigung. Sie haben oft die Form von „Cluster-Tools“, bei denen ein zentraler Roboterhandhabungsmechanismus Wafer zwischen mehreren Prozesskammern und Schleusen bewegt.

Diese Konfiguration ermöglicht die Entwicklung von mehrstufigen Prozessabläufen, ohne das Vakuum brechen zu müssen, was für die Herstellung fortschrittlicher Bauelemente von entscheidender Bedeutung ist. Diese Anlagen verfügen über höhere Automatisierungsgrade, verarbeiten größere Substrate (z. B. 200-mm-Wafer) und bieten eine weitaus bessere Prozesskontrolle und Wiederholbarkeit. Rechnen Sie mit Kosten im Bereich von 400.000 bis 2 Millionen US-Dollar.

Anlagen für die Massenfertigung (HVM)

Am oberen Ende stehen die großen, vollautomatischen Anlagen, die in Halbleiterfabriken zu finden sind. Diese Werkzeuge sind auf maximalen Durchsatz, Zuverlässigkeit und Gleichmäßigkeit über große Substrate (z. B. 300-mm-Wafer) ausgelegt.

Jede Komponente ist auf Betriebszeit und Minimierung der Kosten pro Wafer optimiert. Diese Systeme sind unglaublich komplex und umfassen oft mehrere integrierte Abscheidungskammern und hochentwickelte Software, die mit dem Manufacturing Execution System (MES) der Fabrik verbunden ist. Der Preis für diese HVM-Anlagen beginnt bei etwa 2 Millionen US-Dollar und kann 10 Millionen US-Dollar übersteigen.

Wichtige technische Faktoren, die die Systemkosten bestimmen

Abgesehen vom allgemeinen Maßstab haben mehrere spezifische technische Entscheidungen einen großen Einfluss auf den Endpreis. Das Verständnis dieser Faktoren hilft Ihnen, Ihre Anforderungen zu definieren.

Abscheidungstechnologie (PECVD vs. LPCVD vs. ALD)

Die zugrunde liegende Physik der Abscheidungsmethode bestimmt die Hardware.

- LPCVD (Low-Pressure CVD) erfordert ein robustes Hochvakuumsystem, einschließlich teurer Turbomolekularpumpen, um einen niedrigen Druck zu erreichen.

- PECVD (Plasma-Enhanced CVD) fügt die Komplexität und Kosten eines HF-Plasma-Generators, eines Impedanzanpassungsnetzwerks und eines Duschkopf-Elektroden-Designs hinzu.

- ALD (Atomic Layer Deposition) erfordert extrem präzise, schnell reagierende Vorläufer-Zuführungsventile und hochentwickelte Software zur zeitlichen Steuerung der Mikrodosierungszyklen.

Kammergröße und Substratbehandlung

Die Kosten steigen exponentiell mit der Substratgröße. Eine Kammer, die für eine gleichmäßige Abscheidung über einem 300-mm-Wafer ausgelegt ist, ist in der Konstruktion wesentlich komplexer und teurer als eine für einen 4-Zoll-Wafer. Die Kosten umfassen auch die Robotik für die automatische Waferhandhabung, die für größere, schwerere Substrate anspruchsvoller wird.

Vorläufer- und Gasversorgungssystem

Die Art und Anzahl der chemischen Vorläuferstoffe beeinflusst direkt die Kosten. Ein einfaches System, das Standardgase wie Silan und Ammoniak verwendet, benötigt einige Massendurchflussregler (MFCs). Ein komplexes System für MOCVD (Metalorganic CVD) erfordert möglicherweise beheizte Leitungen, spezielle Einheiten zur Zufuhr von flüssigen oder festen Vorläufern und viel mehr Gasleitungen, was alles erhebliche Kosten und Komplexität hinzufügt.

Vakuum- und Pumpkonfiguration

Das erforderliche Vakuumniveau ist ein primärer Kostentreiber. Anlagen bei Atmosphärendruck (APCVD) benötigen möglicherweise nur eine einfache Absaugung. Hochvakuumsysteme hingegen erfordern mehrstufige Pumpkonfigurationen, Druckregler und Vakuummessgeräte, die allein Zehntausende von Dollar kosten können.

Verständnis der versteckten Kosten und Kompromisse

Der ursprüngliche Kaufpreis ist nur ein Teil der Gesamtbetriebskosten. Das Versäumnis, diese damit verbundenen Ausgaben einzuplanen, ist ein häufiger und kostspieliger Fehler.

Installation und Einrichtungen

Eine CVD-Anlage arbeitet nicht im Vakuum (kein Wortspiel beabsichtigt). Sie erfordert eine erhebliche Infrastruktur, einschließlich einer Reinraumumgebung, hochreiner Prozessgasleitungen, Kühlwasser, spezieller elektrischer Energie und, was entscheidend ist, eines Abluft- und Abgasreinigungssystems. Diese Infrastrukturkosten können manchmal den Kosten der Anlage selbst entsprechen oder diese übersteigen.

Verbrauchsmaterialien und Wartung

CVD-Anlagen haben zahlreiche Verbrauchsmaterialien. Quarzrohre und -tiegel, O-Ringe, Dichtungen, Pumpenöle und Filter müssen regelmäßig ausgetauscht werden. Eine kostengünstigere Anlage verwendet möglicherweise billigere Komponenten, die schneller verschleißen, was zu höheren langfristigen Betriebskosten und mehr Ausfallzeiten führt. Berücksichtigen Sie immer den Preis eines Wartungsvertrags, insbesondere für komplexe Produktionsanlagen.

Sicherheits- und Abgasreinigungssysteme

Viele CVD-Vorläuferstoffe sind hochgiftig, brennbar oder pyrophor (entzünden sich spontan an der Luft). Ein angemessenes Sicherheitssystem ist nicht verhandelbar. Dazu gehören Gasleckdetektoren, Notabschaltungen und ein Abgasreinigungssystem (wie eine Verbrennungsbox oder ein Nasswäscher), um den toxischen Abgasstrom zu behandeln, bevor er abgeleitet wird. Bei der Sicherheit zu sparen, ist ein Rezept für eine Katastrophe.

Definieren Sie Ihre Anforderungen, um ein genaues Angebot zu erhalten

Um von einer vagen Preisspanne zu einem festen Angebot zu gelangen, müssen Sie den Anbietern zunächst eine klare Definition Ihrer Prozessanforderungen mitteilen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Lehre liegt: Ihre Priorität sollte ein flexibles, modulares Rohrofensystem sein, das eine breite Palette von Materialien und Prozessbedingungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines skalierbaren kommerziellen Prozesses liegt: Sie sollten in ein Cluster-Tool im Pilotmaßstab mit ausgezeichneter Automatisierung und Datenprotokollierung investieren, um sicherzustellen, dass Ihre Ergebnisse wiederholbar sind.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Ihre Entscheidung sollte durch Durchsatz, Zuverlässigkeit und Kosten pro Substrat von einem etablierten Anbieter mit nachgewiesener Support-Historie bestimmt werden.

Letztendlich ist die Kosten einer CVD-Anlage eine direkte Widerspiegelung des Problems, das Sie zu lösen versuchen.

Zusammenfassungstabelle:

| Systemtyp | Hauptanwendungsfall | Typischer Kostenbereich |

|---|---|---|

| F&E / Akademisch | Materialerkundung, Prozessentwicklung | 50.000 $ - 250.000 $ |

| Pilotproduktion | Skalierbare Prozessentwicklung, mehrstufige Abläufe | 400.000 $ - 2.000.000 $ |

| Massenfertigung (HVM) | Maximaler Durchsatz & Zuverlässigkeit für Fabriken | 2.000.000 $ - 10.000.000 $+ |

Bereit, die richtige CVD-Anlage für Ihr Budget und Ihre Anwendung zu finden?

Die Navigation durch die große Bandbreite der Kosten und Spezifikationen von CVD-Anlagen kann komplex sein. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräteeinrichtungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind, sei es in der akademischen Forschung, der Pilotproduktion oder der Massenfertigung.

Wir können Ihnen helfen:

- Ihre technischen Anforderungen definieren, um ein genaues Angebot zu erhalten.

- Das richtige System (PECVD, LPCVD, ALD) für Ihr Material und Ihre Prozessziele auswählen.

- Die Gesamtbetriebskosten planen, einschließlich Installation, Verbrauchsmaterialien und Wartung.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie sich von unseren Experten zur optimalen CVD-Lösung führen. Holen Sie sich jetzt Ihr individuelles Angebot

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten