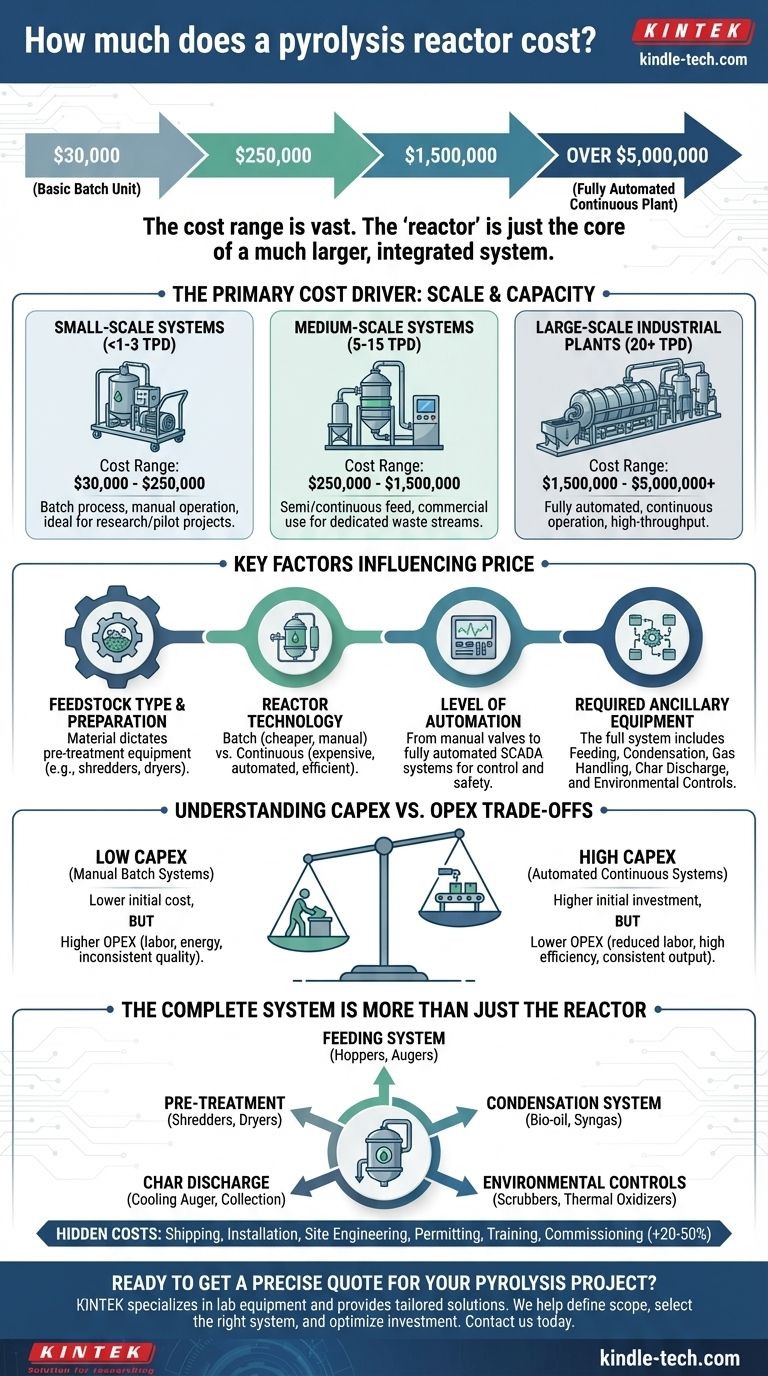

Kurz gesagt, ein Pyrolyse-Reaktor kann zwischen 30.000 $ für eine kleine, einfache Batch-Anlage und weit über 5.000.000 $ für eine große, vollautomatische kontinuierliche Anlage kosten. Diese große Spanne existiert, weil der "Reaktor" nur die Kernkomponente eines viel größeren, integrierten Systems ist. Der Endpreis wird durch seine Verarbeitungskapazität, die Art des zu verarbeitenden Materials, seinen Automatisierungsgrad und die notwendige Zusatzausrüstung für die Vor- und Nachbearbeitung bestimmt.

Der häufigste Fehler ist, nur für den Reaktor zu budgetieren. Die wahren Kosten eines Pyrolyseprojekts umfassen die wesentlichen Unterstützungssysteme – Zerkleinerer, Trockner, Zuführungen und Nachbearbeitungsanlagen –, die oft die Kosten des Reaktors selbst erreichen oder übersteigen können.

Der primäre Kostentreiber: Maßstab und Kapazität

Der größte Einzelfaktor, der den Preis eines Pyrolysesystems bestimmt, ist sein Durchsatz, der typischerweise in Tonnen pro Tag (TPD) oder Kilogramm pro Stunde (kg/h) gemessen wird. Die Kosten skalieren nicht linear; größere Anlagen haben höhere Gesamtkosten, aber niedrigere Kosten pro Tonne Kapazität.

Kleinanlagen (unter 1-3 TPD)

Ein Kleinanlage, oft auf einem Skid montiert und im Batch-Verfahren arbeitend, kostet in der Regel zwischen 30.000 $ und 250.000 $. Diese sind ideal für Forschung, Pilotprojekte oder sehr kleine, Nischen-Abfallströme. Der Betrieb ist typischerweise manuell und erfordert Arbeitskraft zum Beladen des Einsatzmaterials und zum Entfernen der Kohle nach jedem Zyklus.

Mittelgroße Anlagen (5-15 TPD)

Mittelgroße, kommerzielle Systeme kosten typischerweise zwischen 250.000 $ und 1.500.000 $. Auf dieser Ebene beginnen Sie, halbkontinuierliche oder vollkontinuierliche Zuführsysteme zu sehen, die eine höhere Effizienz bieten. Diese eignen sich für kleinere Gemeinden oder Unternehmen mit einem konsistenten, dedizierten Abfallstrom wie Reifen oder spezifischen Kunststoffen.

Großindustrielle Anlagen (20+ TPD)

Große Industrieanlagen stellen eine erhebliche Kapitalinvestition dar, die oft bei 1.500.000 $ beginnt und leicht 5.000.000 $ überschreitet. Dies sind vollautomatische, kontinuierliche Anlagen, die für das Abfallmanagement mit hohem Durchsatz oder die großtechnische Produktion von Bioöl, Kohle und Synthesegas konzipiert sind. Der Preis wird stark durch den Bedarf an robuster Technik, Standortvorbereitung und umfangreichen Umweltschutzsystemen beeinflusst.

Schlüsselfaktoren, die den Endpreis beeinflussen

Neben der reinen Größe beeinflussen mehrere andere technische und betriebliche Faktoren Ihr endgültiges Angebot dramatisch.

Einsatzmaterialtyp und -vorbereitung

Das Material, das Sie verarbeiten möchten, bestimmt die erforderliche Vorbehandlungsanlage. Ein System für saubere, gleichmäßige Holzspäne ist einfacher und billiger als eines für gemischte kommunale Kunststoffabfälle, das Sortieren, Zerkleinern und Waschen erfordert. Berücksichtigen Sie die Kosten für Zerkleinerer, Trockner und Zuführmechanismen, da diese selten im Grundpreis des Reaktors enthalten sind.

Reaktortechnologie (Batch vs. Kontinuierlich)

Batch-Reaktoren sind die kostengünstigste Option. Das Einsatzmaterial wird geladen, die Einheit wird versiegelt und erhitzt, und die Produkte werden am Ende des Zyklus entnommen. Dies führt zu höheren Arbeitskosten und geringerem Durchsatz.

Kontinuierliche Reaktoren sind komplexer und teurer. Sie verwenden Schnecken oder Drehöfen, um Material kontinuierlich einzuführen und Kohle auszutragen, was einen 24/7-Betrieb ermöglicht. Diese höheren Anschaffungskosten werden durch niedrigere Betriebskosten und eine viel größere Verarbeitungskapazität ausgeglichen.

Automatisierungsgrad

Ein Basissystem kann manuelle Ventile und einfache Temperaturanzeigen haben. Eine vollautomatische Anlage verwendet ein SCADA-System (Supervisory Control and Data Acquisition), um den gesamten Prozess zu überwachen und zu steuern. Dies verursacht erhebliche Mehrkosten, erhöht aber Sicherheit, Konsistenz und Effizienz und reduziert den Bedarf an ständiger Bedieneraufsicht.

Erforderliche Zusatzausrüstung

Eine funktionierende Pyrolyseanlage ist mehr als nur ein Ofen. Sie müssen das gesamte System budgetieren:

- Zuführsystem: Trichter und Schnecken zur Materialzufuhr in den Reaktor.

- Kondensationssystem: Wärmetauscher zur Kühlung des Pyrolysegases (Syngas) und Kondensation des flüssigen Bioöls.

- Gasbehandlung: Ausrüstung zum Reinigen und entweder Abfackeln, Speichern oder Verwenden des nicht kondensierbaren Syngases.

- Kohleentladung: Eine Kühlschnecke und ein Sammelsystem für die feste Biokohle.

- Umweltkontrollen: Wäscher oder thermische Oxidatoren zur Einhaltung lokaler Luftqualitätsvorschriften.

Die Kompromisse verstehen: CAPEX vs. OPEX

Ein kritischer Fehler ist, sich ausschließlich auf den anfänglichen Kaufpreis (Investitionsausgaben oder CAPEX) zu konzentrieren, ohne die langfristigen Betriebskosten (Betriebsausgaben oder OPEX) zu berücksichtigen.

Die Falle niedriger CAPEX

Billigere, manuelle Batch-Systeme mögen attraktiv erscheinen, aber ihre Betriebskosten können sehr hoch sein. Sie erfordern einen erheblichen Arbeitsaufwand für das Be- und Entladen, haben eine geringere Energieeffizienz und produzieren eine inkonsistente Produktqualität. Dieser Weg eignet sich für die Forschung, aber selten für ein profitables kommerzielles Unternehmen.

Der Vorteil hoher CAPEX

Teure, vollautomatische kontinuierliche Systeme erfordern eine große Vorabinvestition. Ihre OPEX sind jedoch aufgrund des geringeren Arbeitsaufwands, der höheren Energieeffizienz (oft unter Verwendung ihres eigenen Syngases als Brennstoff) und der konsistenten, hochwertigen Leistung erheblich niedriger. Dies ist das Standardmodell für ernsthafte kommerzielle Operationen.

Versteckte und indirekte Kosten

Denken Sie daran, Kosten zu budgetieren, die über die Ausrüstung selbst hinausgehen. Dazu gehören Versand, Installation, Standortplanung, Genehmigungen, Bedienerschulung und Inbetriebnahme. Diese können die Gesamtkosten des Projekts leicht um weitere 20-50 % erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Um eine aussagekräftige Schätzung zu erhalten, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf Forschung oder einem akademischen Proof-of-Concept liegt: Ein kleiner, auf einem Skid montierter Batch-Reaktor ist Ihr kostengünstigster Einstiegspunkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines bestimmten Abfallstroms für ein Unternehmen liegt (z. B. Altreifen): Planen Sie ein mittelgroßes, kontinuierliches System und holen Sie detaillierte Angebote ein, die alle notwendigen Vor- und Nachbearbeitungsanlagen umfassen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Abfall-zu-Energie-Umwandlung oder der Rohstoffproduktion liegt: Ihr Projekt erfordert eine umfassende Machbarkeitsstudie und die Budgetierung einer vollständig integrierten, automatisierten Industrieanlage mit erheblichen Engineering- und Regulierungskosten.

Indem Sie Ihre Ziele klar definieren und alle Komponenten eines kompletten Systems verstehen, können Sie ein realistisches Budget für ein erfolgreiches Pyrolyseprojekt entwickeln.

Zusammenfassungstabelle:

| Systemgröße | Typischer Durchsatz | Geschätzter Kostenbereich | Hauptmerkmale |

|---|---|---|---|

| Kleinanlage | < 1-3 TPD | 30.000 $ - 250.000 $ | Batch-Verfahren, manueller Betrieb, ideal für Forschung/Pilotprojekte |

| Mittelgroße Anlage | 5-15 TPD | 250.000 $ - 1.500.000 $ | Semi-/kontinuierliche Zufuhr, kommerzielle Nutzung für dedizierte Abfallströme |

| Großanlage | 20+ TPD | 1.500.000 $ - 5.000.000 $+ | Vollautomatisch, kontinuierlicher Betrieb, industrielle Anlagen mit hohem Durchsatz |

Bereit für ein präzises Angebot für Ihr Pyrolyseprojekt?

Die Navigation durch die komplexen Kostenfaktoren von Pyrolysesystemen – von der Reaktortechnologie bis zur vollständigen Anlagenintegration – erfordert fachkundige Beratung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient vielfältige Laboranforderungen mit präzisionsgefertigten Lösungen.

Wir helfen Ihnen:

- Ihren Projektumfang zu definieren – ob für Forschung, Abfallverarbeitung oder Großproduktion

- Das richtige System auszuwählen – Kapazität, Automatisierung und Zusatzausrüstung an Ihre Ziele anzupassen

- Ihre Investition zu optimieren – CAPEX mit langfristigen OPEX für maximalen ROI in Einklang zu bringen

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und ein maßgeschneidertes Angebot zu erhalten. Lassen Sie die Expertise von KINTEK im Bereich Laborlösungen sicherstellen, dass Ihr Pyrolyseprojekt von Anfang bis Ende ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien