Die Kosten für diamantähnlichen Kohlenstoff (DLC) sind kein fester Preis für ein Material, sondern variable Kosten für einen hochtechnischen Beschichtungsservice. Dieser Service kann von wenigen Dollar pro Teil für einfache Komponenten mit hohem Volumen bis zu Tausenden von Dollar für einen einzelnen, komplexen Prototyp reichen. Der Endpreis wird durch die Größe des Teils, die Komplexität seiner Geometrie, das Volumen der Produktionsserie und die spezifischen Leistungsanforderungen der Beschichtung bestimmt.

Die zentrale Erkenntnis ist, dass Sie kein Material kaufen, sondern in einen Herstellungsprozess investieren. Die Kosten einer DLC-Beschichtung werden weniger durch die Rohmaterialien bestimmt, sondern vielmehr durch die Maschinenzeit, den Arbeitsaufwand und das technische Fachwissen, das erforderlich ist, um einen dauerhaften, hochleistungsfähigen Film auf Ihr spezifisches Bauteil aufzubringen.

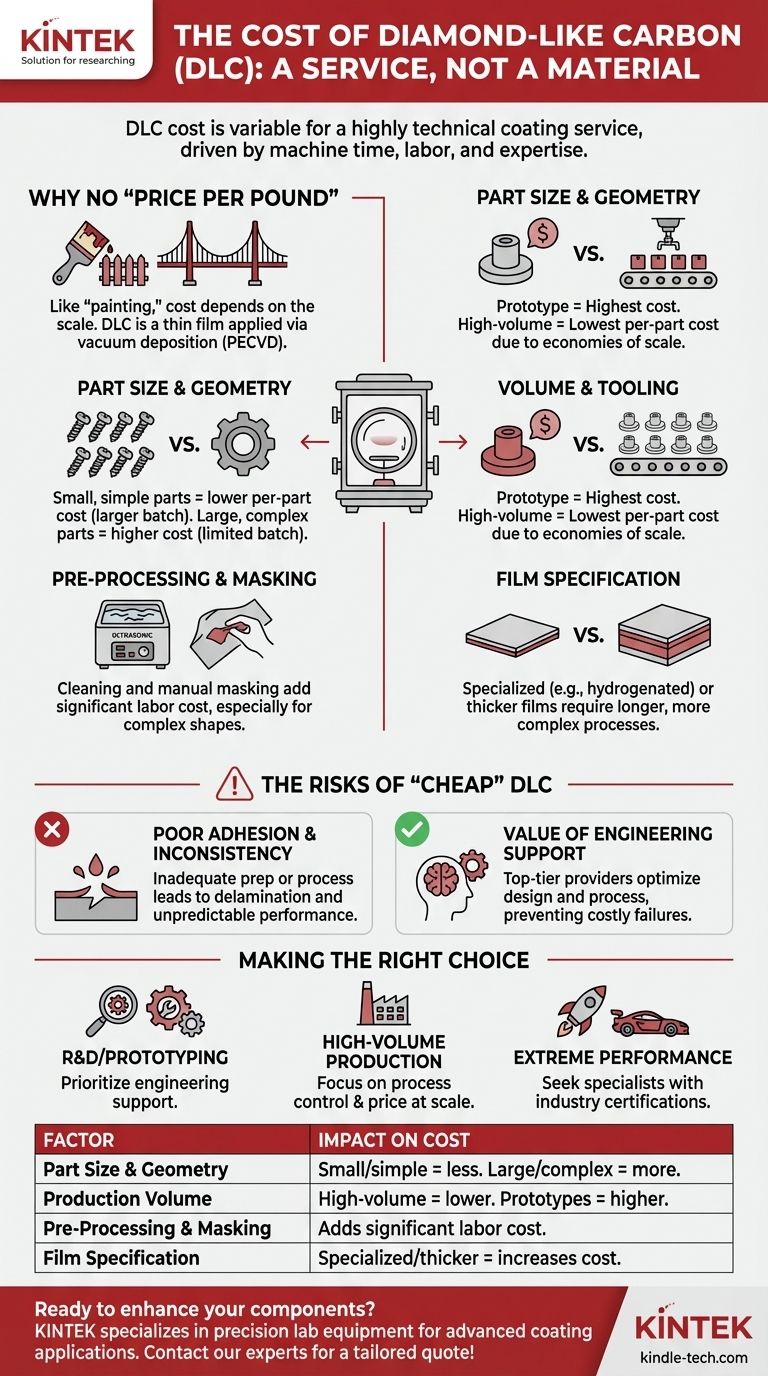

Warum es keinen "Preis pro Pfund" für DLC gibt

Nach den Kosten für DLC zu fragen, ist wie nach den Kosten für "Malen" zu fragen. Die Antwort hängt ganz davon ab, ob Sie einen kleinen Zaun oder die Golden Gate Bridge streichen. DLC ist ein dünner Film, der auf ein Substrat aufgetragen wird, und die Kosten sind mit dem Service des Auftragens verbunden.

Der zentrale Kostentreiber: Der Abscheidungsprozess

DLC-Filme werden in einer Vakuumkammer unter Verwendung fortschrittlicher Abscheidungsmethoden wie der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) aufgebracht. Dieser Prozess ist der Hauptfaktor für die Kosten.

Die Kosten sind eine Funktion der Maschinenzeit. Eine Kammer stellt eine erhebliche Kapitalinvestition dar, und ihre Betriebskosten (Strom, Vakuumpumpen, Prozessgase, Wartung) sind hoch. Je mehr Teile Sie in einem einzigen Durchlauf (oder "Batch") unterbringen können, desto niedriger sind die Kosten pro Teil.

Faktor 1: Teilegröße und Geometrie

Die physikalischen Abmessungen Ihres Teils beeinflussen direkt, wie viele gleichzeitig beschichtet werden können.

Kleine, einfache Teile wie Schrauben oder Stifte können in großen Mengen in einem einzigen Batch beschichtet werden, was zu sehr niedrigen Kosten pro Teil führt.

Große oder komplexe Teile, wie ein Automobilgetriebe oder ein einzigartiges Werkzeug, nehmen erheblichen Platz in der Kammer ein. Dies begrenzt die Batchgröße, oft auf nur ein oder wenige Teile, was die Kosten pro Teil dramatisch erhöht.

Faktor 2: Volumen und Werkzeuge

Skaleneffekte sind ein kritischer Preisfaktor.

Ein einmaliger Prototyp ist das teuerste Szenario. Der Anbieter muss die Einrichtungszeit, die technische Überprüfung und die vollen Kosten eines Maschinenzyklus für ein einzelnes Teil berücksichtigen.

Hochvolumenproduktionen (Tausende oder Millionen von Teilen) ermöglichen es dem Anbieter, den Prozess zu optimieren, kundenspezifische Vorrichtungen zur Maximierung der Kammerkapazität zu erstellen und die Einrichtungskosten zu amortisieren, was zu einem viel niedrigeren Preis pro Stück führt.

Faktor 3: Vorverarbeitung und Maskierung

Der DLC-Film haftet nur auf einer perfekt sauberen Oberfläche. Alle Teile müssen vor dem Eintritt in die Beschichtungskammer einem mehrstufigen, Ultraschallreinigungs- und Trocknungsprozess unterzogen werden.

Wenn nur bestimmte Bereiche Ihres Teils beschichtet werden müssen, müssen die anderen Oberflächen maskiert werden. Dies ist oft ein manueller, arbeitsintensiver Prozess, der erhebliche Kosten verursacht, insbesondere bei komplexen Geometrien.

Faktor 4: Filmspezifikation

Nicht alle DLC sind gleich. Verschiedene "Varianten" von DLC werden für spezifische Herausforderungen entwickelt, und ihre Abscheidungsanforderungen beeinflussen die Kosten.

Ein standardmäßiger, universeller DLC hat möglicherweise eine kürzere Zykluszeit. Ein hochspezialisierter, hydrierter oder siliziumdotierter DLC (für geringere Reibung oder höhere Temperaturen) erfordert möglicherweise einen längeren, komplexeren Prozess, was die Kosten erhöht. Die Filmdicke spielt ebenfalls eine Rolle, da dickere Filme mehr Zeit in der Kammer erfordern.

Die Kompromisse verstehen: Warum "billiges" DLC teuer sein kann

Die Wahl eines DLC-Anbieters basierend auf dem niedrigsten Angebot kann zu erheblichen Langzeitkosten führen. Der Preisunterschied zwischen Anbietern spiegelt oft einen Unterschied in der Prozesskontrolle, Qualität und technischen Unterstützung wider.

Das Risiko schlechter Haftung

Der häufigste Fehlermodus einer DLC-Beschichtung ist die Delamination oder das Abplatzen. Dies wird fast immer durch unzureichende Oberflächenvorbereitung oder unsachgemäße Abscheidungsparameter verursacht. Ein Billiganbieter könnte bei der Reinigung sparen oder den Prozess überstürzen, was zu einer Beschichtung führt, die im Feld vorzeitig versagt.

Das Problem der Inkonsistenz

Das Erreichen einer konsistenten Beschichtungsdicke und -qualität über ein einzelnes Teil und von Charge zu Charge erfordert eine immense Prozesskontrolle. Ein billigerer Service kann inkonsistente Ergebnisse liefern, was zu unvorhersehbarer Leistung und einer höheren Ausschussrate führt.

Der Wert der technischen Unterstützung

Erstklassige Beschichtungsanbieter agieren als Partner. Sie überprüfen Ihre Anwendung, schlagen den richtigen DLC-Typ vor und helfen bei der Optimierung des Teiledesigns für die Beschichtung. Dieses Fachwissen ist in ihren Preisen enthalten, kann aber kostspielige Ausfälle und Neukonstruktionen im weiteren Verlauf verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um ein aussagekräftiges Angebot zu erhalten, müssen Sie eine detaillierte Zeichnung Ihres Teils bereitstellen, das Material angeben und das Produktionsvolumen sowie die Leistungsziele nennen. Wenden Sie sich mit diesen Informationen an die Anbieter, um eine genaue Schätzung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prototypen liegt: Priorisieren Sie Anbieter mit starker technischer Unterstützung, die Sie zur richtigen Beschichtung führen können, auch wenn die Kosten pro Teil hoch sind.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Konzentrieren Sie sich auf Anbieter, die eine robuste Prozesskontrolle nachweisen können und den besten Preis pro Teil im großen Maßstab bieten.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung liegt (z. B. Luft- und Raumfahrt, Motorsport): Suchen Sie Spezialisten mit nachweislicher Erfolgsbilanz und Zertifizierungen in Ihrer spezifischen Branche.

Letztendlich ist die Betrachtung von DLC als strategische Investition in Leistung und nicht als Kostenfaktor der Schlüssel zur Nutzung seines wahren Wertes.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten |

|---|---|

| Teilegröße & Geometrie | Kleine, einfache Teile kosten pro Stück weniger. Große, komplexe Teile sind teurer. |

| Produktionsvolumen | Hochvolumenproduktionen haben niedrigere Kosten pro Teil. Prototypen sind teurer. |

| Vorverarbeitung & Maskierung | Komplexe Reinigungs- und Maskierungsanforderungen verursachen erhebliche Arbeitskosten. |

| Filmspezifikation | Spezialisierte DLC-Typen und dickere Beschichtungen erhöhen die Prozesszeit und die Kosten. |

Bereit, Ihre Komponenten mit Hochleistungs-DLC-Beschichtungen zu verbessern? Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsanwendungen spezialisiert. Unser Fachwissen gewährleistet dauerhafte, konsistente Ergebnisse für Ihre F&E- oder Produktionsanforderungen. Überlassen Sie Ihr Projekt nicht dem Zufall – arbeiten Sie mit einem vertrauenswürdigen Lieferanten zusammen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und ein maßgeschneidertes Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Haben alle CVD-Diamanten eine Behandlung nach dem Wachstum? Aufdeckung des Industriestandards für Edelsteinqualität

- Was ist der Unterschied zwischen Sputtern und Abscheidung? Das Kernprinzip der Dünnschichtbeschichtung verstehen

- Was ist die Abscheidungsrate von CVD? Ein entscheidender Vorteil für die effiziente Dünnschichtfertigung

- Was ist physikalische Gasphasenabscheidung auf Kunststoff? Veredeln Sie Kunststoffteile mit langlebigen, funktionalen Beschichtungen

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung und physikalischer Gasphasenabscheidung? Ein Leitfaden zu Dünnschichtbeschichtungstechnologien

- Welche Vorteile bietet die CVD-Technik gegenüber anderen Abscheidungsprozessen? Überlegene konforme Beschichtung für komplexe 3D-Teile

- Was ist Aluminium-Sputtern? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist Plasma beim RF-Sputtern? Der Motor der Dünnschichtabscheidung