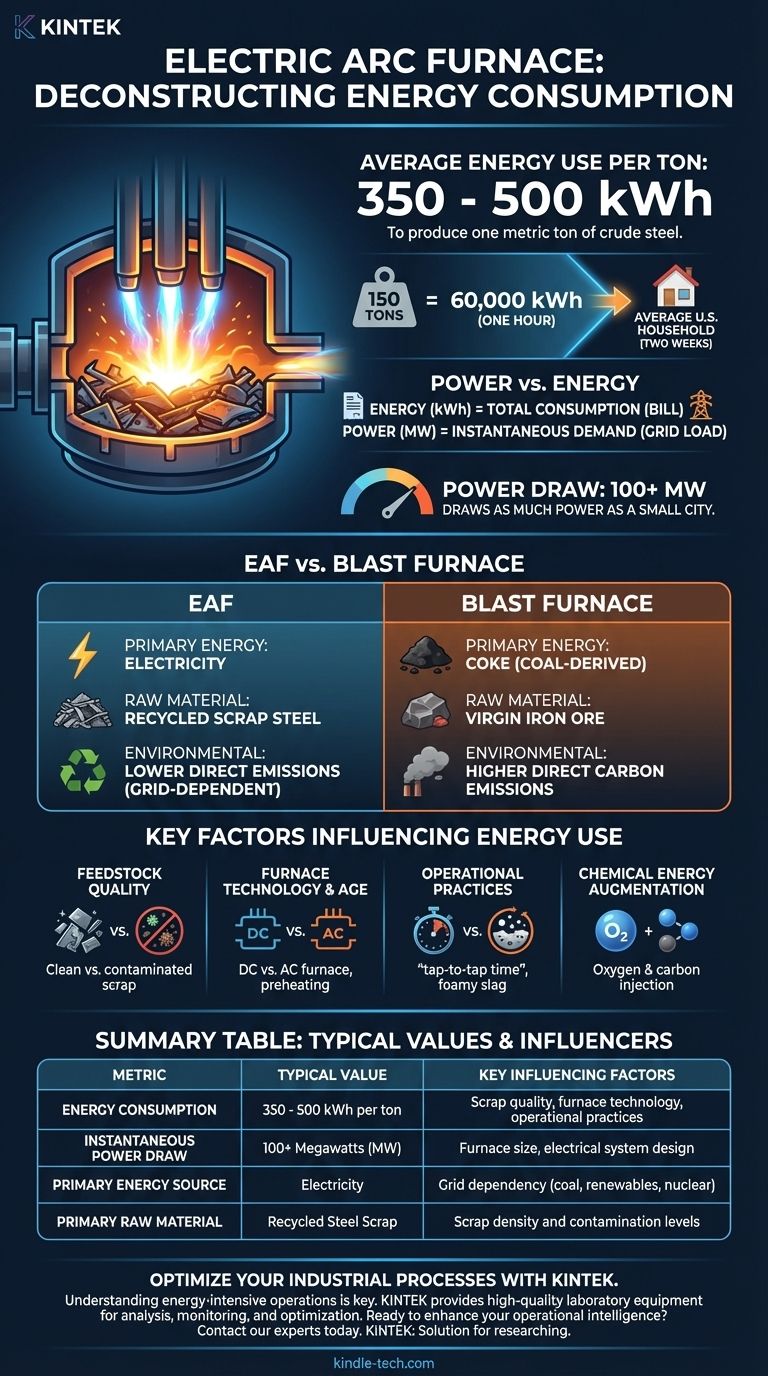

Im Durchschnitt verbraucht ein moderner Lichtbogenofen (EAF) zwischen 350 und 500 Kilowattstunden (kWh) Strom, um eine metrische Tonne Rohstahl zu erzeugen. Die genaue Zahl hängt stark vom Alter des Ofens, der Qualität des eingeschmolzenen Schrotts und der Effizienz der betrieblichen Abläufe der Anlage ab.

Der Stromverbrauch eines Lichtbogenofens ist so immens, dass ein einzelner Ofen augenblicklich so viel Leistung aufnehmen kann wie eine Kleinstadt. Das Verständnis dieses Energieverbrauchs ist nicht nur eine Frage der Kosten; es ist die zentrale Herausforderung bei der weltweiten Bemühung, die Stahlproduktion nachhaltiger zu gestalten.

Aufschlüsselung des EAF-Energieverbrauchs

Ein Lichtbogenofen funktioniert, indem er einen enormen elektrischen Strom durch Graphitelektroden leitet. Dies erzeugt einen Lichtbogen aus Plasma – im Wesentlichen ein kontrollierter Blitz –, der Temperaturen von über 3.000 °C (5.400 °F) erreichen kann und den Schrottstahl im Ofen darunter schmilzt.

Die Kernzahlen im Kontext

Ein typischer Verbrauchswert von 400 kWh pro Tonne dient als nützlicher Maßstab.

Um dies ins Verhältnis zu setzen: 400 kWh reichen aus, um den durchschnittlichen US-Haushalt fast zwei Wochen lang mit Strom zu versorgen. Ein Ofen, der 150 Tonnen Stahl pro „Schmelze“ (ein einzelner Schmelzzyklus) produziert, verbraucht in etwa einer Stunde 60.000 kWh.

Leistung vs. Energie: Eine entscheidende Unterscheidung

Es ist wichtig, zwischen Energie (kWh) und Leistung (MW) zu unterscheiden.

- Energie (kWh) ist die Gesamtmenge des über einen bestimmten Zeitraum verbrauchten Stroms. Dies bestimmt die Stromrechnung.

- Leistung (MW) ist die Rate, mit der Strom zu einem bestimmten Zeitpunkt verbraucht wird. Dies bestimmt die Belastung des Stromnetzes.

Ein EAF ist sowohl ein energieintensives als auch ein leistungsintensives Gerät. Ein mittelgroßer Ofen kann eine Nennleistung von 100 Megawatt (MW) oder mehr haben. Diese plötzliche, massive Leistungsanforderung ist der Grund, warum Stahlwerke mit EAFs oft in der Nähe dedizierter Umspannwerke angesiedelt sind.

Wichtige Faktoren, die den Energieverbrauch beeinflussen

Nicht alle Lichtbogenöfen sind gleich. Die Spanne von 350–500 kWh/Tonne ist breit, da mehrere Variablen die Effizienz eines Ofens dramatisch verändern können.

Beschaffenheit des Einsatzmaterials

Die Art des in den Ofen eingebrachten Metalls ist ein Haupttreiber des Energieverbrauchs. Sauberer, dichter und schwerer Schrott schmilzt vorhersagbar und effizient.

Verunreinigter oder leichter Schrott (wie zerlegtes Automobilmaterial) hat eine geringere Dichte, was mehr Energie zum Schmelzen erfordert und oft eine zweite oder dritte Beschickung erfordert, um den Ofen zu füllen, wodurch Wärme entweichen kann.

Ofentechnologie und Alter

Moderne EAFs beinhalten zahlreiche Effizienzverbesserungen. Gleichstromöfen (DC) sind im Allgemeinen effizienter als ältere Wechselstromöfen (AC).

Techniken wie die Schrottvorwärmung, bei der das heiße Abgas des Ofens verwendet wird, um die nächste Schrottcharge vorzuheizen, können den elektrischen Verbrauch um 30–50 kWh/Tonne senken.

Betriebliche Verfahren

Die Fähigkeiten der Ofenmannschaft sind von größter Bedeutung. Eine wichtige Kennzahl ist die „Tap-to-Tap-Zeit“ – die Gesamtzeit für einen vollständigen Schmelzzyklus. Die Minimierung dieser Zeit reduziert den Wärmeverlust und somit die Energieverschwendung.

Verfahren wie die Erzeugung einer „schaumigen Schlacke“ auf der Oberfläche des geschmolzenen Stahls wirken als Isolierdecke, die die Wärme des Lichtbogens einfängt und effektiver auf das Metallbad überträgt.

Zusatz durch chemische Energie

EAFs sind nicht ausschließlich auf Elektrizität angewiesen. Sie funktionieren auch als chemische Reaktoren.

Durch das Einblasen von Sauerstoff und Kohlenstoff in den Ofen lösen die Betreiber exotherme Reaktionen aus, die erhebliche Wärme erzeugen. Diese „chemische Energie“ reduziert die erforderliche elektrische Energie und optimiert sowohl die Kosten als auch die Produktionsgeschwindigkeit.

Die Abwägungen verstehen: EAF vs. Hochofen

Der Lichtbogenofen stellt eine von zwei Hauptmethoden der Stahlherstellung dar. Das Verständnis seines Energieverbrauchs erfordert einen Vergleich mit der Alternative: dem Sauerstoff-Basis-Konverter (BOF), der Roheisen aus einem Hochofen verarbeitet.

Die Energiequelle

Der primäre Energieinput eines EAF ist Elektrizität. Der primäre Energieinput eines Hochofens ist Koks, ein aus Kohle gewonnener Brennstoff. Der BOF, der das Eisen zu Stahl veredelt, nutzt die chemische Energie des heißen Metalls selbst und benötigt sehr wenig externe Leistung.

Das Rohmaterial

Dies ist der bedeutendste Unterschied. EAFs verwenden fast ausschließlich recycelten Stahlschrott. Die Hochofen-/BOF-Route verwendet Roheisenerz. Der EAF ist im Grunde eine Recyclingtechnologie.

Der Umweltaspekt

Da die Verwendung von Koks vermieden wird, hat der EAF-Prozess drastisch niedrigere direkte Kohlenstoffemissionen als die traditionelle Hochofenroute.

Der gesamte CO2-Fußabdruck des EAF hängt jedoch vom Stromnetz einer Region ab. Wird der Ofen mit Strom aus Kohlekraftwerken betrieben, sind seine Emissionen über den gesamten Lebenszyklus höher. Wird er mit erneuerbaren Energien oder Kernenergie betrieben, ist sein Fußabdruck außergewöhnlich niedrig.

Wie man diese Daten interpretiert

Wie Sie diese Informationen verwenden, hängt von Ihrem letztendlichen Ziel ab. Konzentrieren Sie sich auf die Kennzahl, die für Ihre Analyse am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Kostenanalyse liegt: Die Schlüsselkennzahl sind kWh pro Tonne, da diese direkt in einen wesentlichen Betriebskostenfaktor umgerechnet werden und ein Hauptziel für Effizienzverbesserungen darstellen.

- Wenn Ihr Hauptaugenmerk auf der Umweltauswirkung liegt: Berücksichtigen Sie sowohl die elektrische Effizienz des Ofens als auch die Kohlenstoffintensität (gCO2/kWh) des ihn versorgenden Stromnetzes.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Vergleichen Sie Ihre Tap-to-Tap-Zeit, die „Power-On“-Zeit und den Energieverbrauch mit modernen Ofenstandards und konzentrieren Sie sich dabei auf die Schrottqualität und den Einsatz chemischer Energie.

Letztendlich ist die Beherrschung der Energiebilanz eines Lichtbogenofens der Schlüssel zur kosteneffizienteren und nachhaltigeren Stahlproduktion.

Zusammenfassungstabelle:

| Metrik | Typischer Wert | Wesentliche Einflussfaktoren |

|---|---|---|

| Energieverbrauch | 350 - 500 kWh pro Tonne Stahl | Schrottqualität, Ofentechnologie, betriebliche Verfahren |

| Augenblicklicher Leistungsbedarf | 100+ Megawatt (MW) | Ofengröße, elektrisches Systemdesign |

| Primäre Energiequelle | Elektrizität | Netzabhängigkeit (Kohle, erneuerbare Energien, Kernkraft) |

| Primäres Rohmaterial | Recycelter Stahlschrott | Schrottdichte und Kontaminationsgrad |

Optimieren Sie Ihre Industrieprozesse mit KINTEK

Das Verständnis energieintensiver Prozesse wie der Lichtbogenofen-Stahlherstellung ist der Schlüssel zu Effizienz und Nachhaltigkeit. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen helfen, Ihre Prozesse zu analysieren, zu überwachen und zu optimieren.

Ob Sie in der Materialprüfung, Qualitätskontrolle oder Prozessentwicklung tätig sind, unsere Produkte unterstützen die präzisen Messungen, die zur Verbesserung der Effizienz und zur Senkung der Kosten erforderlich sind.

Bereit, Ihre betriebliche Intelligenz zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Labor- und industriellen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung