Im richtigen Maßstab ist der Spritzguss eine der profitabelsten verfügbaren Fertigungsmethoden für Kunststoffe. Seine Rentabilität hängt jedoch vollständig von der Produktion einer hohen Stückzahl ab, da die erheblichen Vorabinvestitionen in die Werkzeugformen auf Tausende von Einheiten verteilt werden müssen, um kosteneffizient zu sein.

Das Kernprinzip ist einfach: Der Spritzguss beinhaltet hohe Anfangskosten für das Werkzeug (Tooling) und extrem niedrige Kosten für jedes produzierte Teil. Daher liegt die Rentabilität nicht in dem Prozess selbst begründet, sondern wird erreicht, wenn das Produktionsvolumen groß genug ist, um die Anfangsinvestition pro Teil vernachlässigbar zu machen.

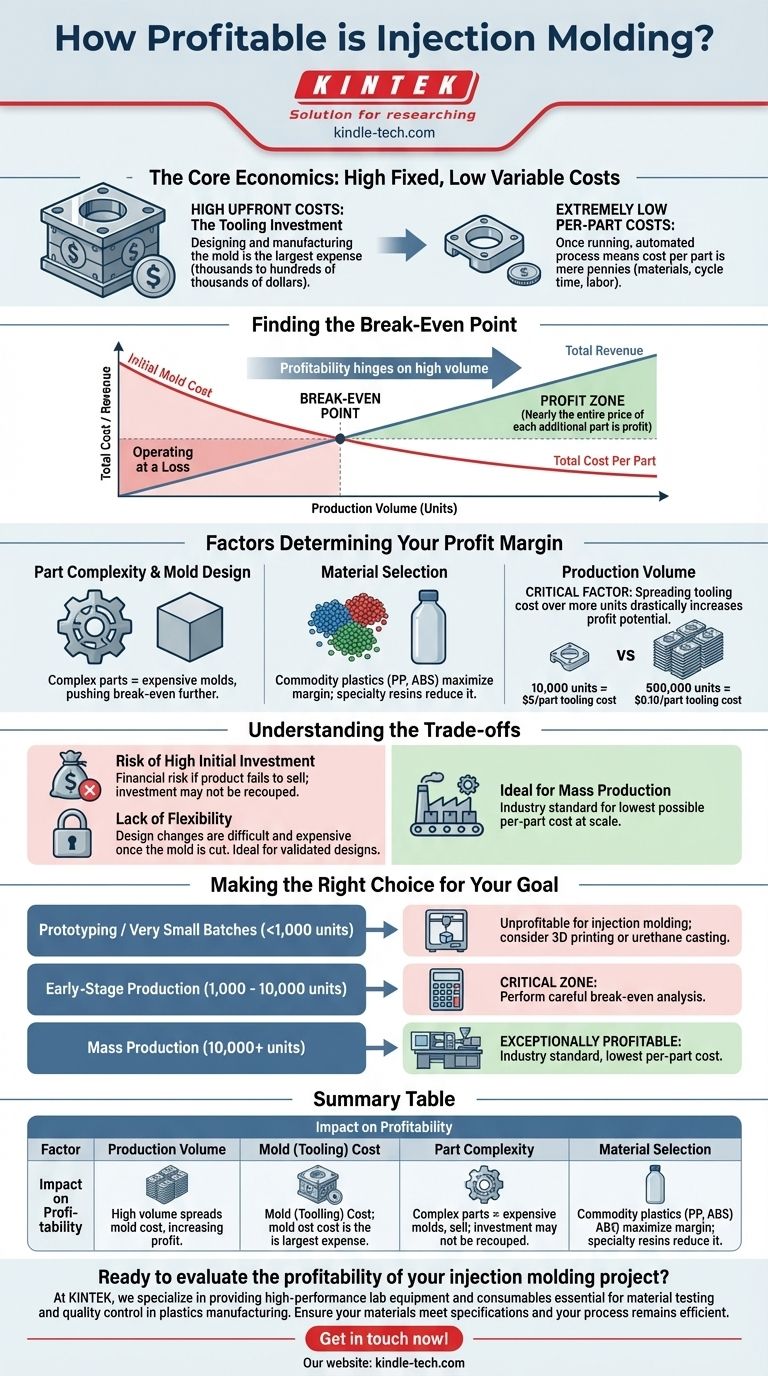

Die Kernökonomie des Spritzgusses

Um die Rentabilität des Spritzgusses zu verstehen, müssen Sie zunächst seine zweigeteilte Kostenstruktur verstehen: hohe Fixkosten, gefolgt von niedrigen variablen Kosten.

Hohe Vorabkosten: Die Werkzeuginvestition

Der mit Abstand größte Kostenfaktor ist die Herstellung der Form, auch als Werkzeug bekannt. Dies ist ein präzisionsgefertigter Block aus Stahl oder Aluminium, der als Negativform Ihres Endteils dient.

Die Entwicklung und Herstellung dieses Werkzeugs kann von einigen Tausend bis zu Hunderttausenden von Dollar kosten. Diese Anfangsinvestition ist die Haupthürde und der Grund, warum das Verfahren für kleine Auflagen unrentabel ist.

Extrem niedrige Stückkosten

Sobald das Werkzeug hergestellt und installiert ist, sind die laufenden Produktionskosten für jedes einzelne Teil unglaublich niedrig. Die Hauptkosten sind das Kunststoffgranulat (Pellets), die Zykluszeit der Maschine und die Arbeitskosten.

Da der Prozess automatisiert und schnell ist, können die Kosten pro Teil nur wenige Cent betragen, was erhebliche Gewinnmargen ermöglicht, nachdem die anfänglichen Werkzeugkosten gedeckt sind.

Den Break-Even-Punkt finden

Die Rentabilität hängt vom Erreichen des Break-Even-Punktes ab. Dies ist die Anzahl der Teile, die Sie produzieren und verkaufen müssen, um die Anfangsinvestition in das Werkzeug zu decken.

Bevor Sie diesen Punkt erreichen, arbeiten Sie mit Verlust. Nachdem Sie ihn überschritten haben, wird fast der gesamte Preis jedes zusätzlichen Teils zum Gewinn.

Faktoren, die Ihre Gewinnspanne bestimmen

Obwohl das Volumen der Haupttreiber ist, beeinflussen andere Faktoren direkt Ihre endgültige Gewinnspanne.

Teilekomplexität und Werkzeugdesign

Ein einfaches Teil erfordert ein einfaches, kostengünstigeres Werkzeug. Ein hochkomplexes Teil mit komplizierten Merkmalen oder Hinterschneidungen erfordert ein wesentlich komplexeres und teureres Werkzeug, was Ihren Break-Even-Punkt weiter hinausschiebt.

Materialauswahl

Die Kosten des Kunststoffgranulats selbst sind eine wichtige variable Kostenkomponente. Gängige Standardkunststoffe wie Polypropylen (PP) oder ABS sind preiswert.

Hochleistungs-Technische Polymere oder kundenspezifisch gefärbte Harze können jedoch die Kosten pro Teil erheblich erhöhen, was Ihre Marge schmälert.

Produktionsvolumen

Dies bleibt der kritischste Faktor. Die Verteilung von Werkzeugkosten in Höhe von 50.000 US-Dollar auf 10.000 Einheiten erhöht die Kosten jedes Teils um 5 US-Dollar. Die Verteilung derselben Kosten auf 500.000 Einheiten erhöht jedes Teil nur um 0,10 US-Dollar, was das Gewinnpotenzial dramatisch steigert.

Die Abwägungen verstehen

Der Spritzguss ist ein mächtiges Werkzeug, aber nicht die richtige Lösung für jedes Szenario. Das Verständnis seiner Grenzen ist der Schlüssel zu einer profitablen Entscheidung.

Das Risiko hoher Anfangsinvestitionen

Das Hauptrisiko ist finanzieller Natur. Wenn sich Ihr Produkt nicht in den von Ihnen prognostizierten Stückzahlen verkauft, erzielen Sie die erheblichen Kosten für das Werkzeug möglicherweise nie wieder herein, was zu einem erheblichen Verlust führt.

Mangelnde Flexibilität

Sobald ein Stahlwerkzeug geschnitten ist, sind Designänderungen extrem schwierig und teuer. Der Prozess ist ideal für ein fertiggestelltes, validiertes Design, nicht für ein Produkt, das sich noch in der Entwicklung befindet. Diese mangelnde Flexibilität ist ein wesentlicher Kompromiss für die niedrigen Stückkosten bei Skalierung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss ausschließlich auf Ihrem prognostizierten Produktionsvolumen basieren.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder sehr kleinen Chargen (unter ca. 1.000 Stück) liegt: Spritzguss ist fast mit Sicherheit unrentabel; ziehen Sie stattdessen Alternativen wie 3D-Druck oder Urethan-Guss in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Produktion in der Anfangsphase (1.000 - 10.000 Stück) liegt: Dies ist die kritische Zone, in der Sie eine sorgfältige Break-Even-Analyse durchführen müssen, um festzustellen, ob sich die Investition lohnt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (über 10.000 Stück) liegt: Der Spritzguss ist der Industriestandard und wird außergewöhnlich profitabel, da er die niedrigstmöglichen Stückkosten bietet.

Letztendlich ist die Rentabilität beim Spritzguss eine strategische Berechnung der Skalierung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Rentabilität |

|---|---|

| Produktionsvolumen | Hohes Volumen verteilt die Werkzeugkosten, senkt die Stückkosten und erhöht den Gewinn. |

| Werkzeugkosten (Tooling) | Hohe Anfangsinvestition; Rentabilität erfordert hohes Volumen, um den Break-Even zu erreichen. |

| Teilekomplexität | Komplexe Teile erfordern teure Werkzeuge, was den Break-Even-Punkt erhöht. |

| Materialauswahl | Standardkunststoffe (z. B. PP, ABS) maximieren die Marge; Spezialharze verringern sie. |

Sind Sie bereit, die Rentabilität Ihres Spritzgussprojekts zu bewerten?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien spezialisiert, die für die Materialprüfung und Qualitätskontrolle in der Kunststoffherstellung unerlässlich sind. Ob Sie Prototypen erstellen oder zur Massenproduktion skalieren, unsere Lösungen helfen sicherzustellen, dass Ihre Materialien die Spezifikationen erfüllen und Ihr Prozess effizient bleibt.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie wir Sie auf dem Weg zu einer profitablen Produktion unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Spezielle Heißpressform für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

- Runde bidirektionale Pressform für das Labor

Andere fragen auch

- Wie verwendet man eine Pressform in der Keramik? Eine Schritt-für-Schritt-Anleitung für konsistente, wiederholbare Formen

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Was ist die Pressform-Methode? Ein Leitfaden für konsistente, detaillierte Keramikformen

- Wie verwendet man eine Pressform für Keramik? Meistere konsistente Formen und feine Details

- Wofür wird eine Pressform verwendet? Erzielung wiederholbarer Präzision und Effizienz