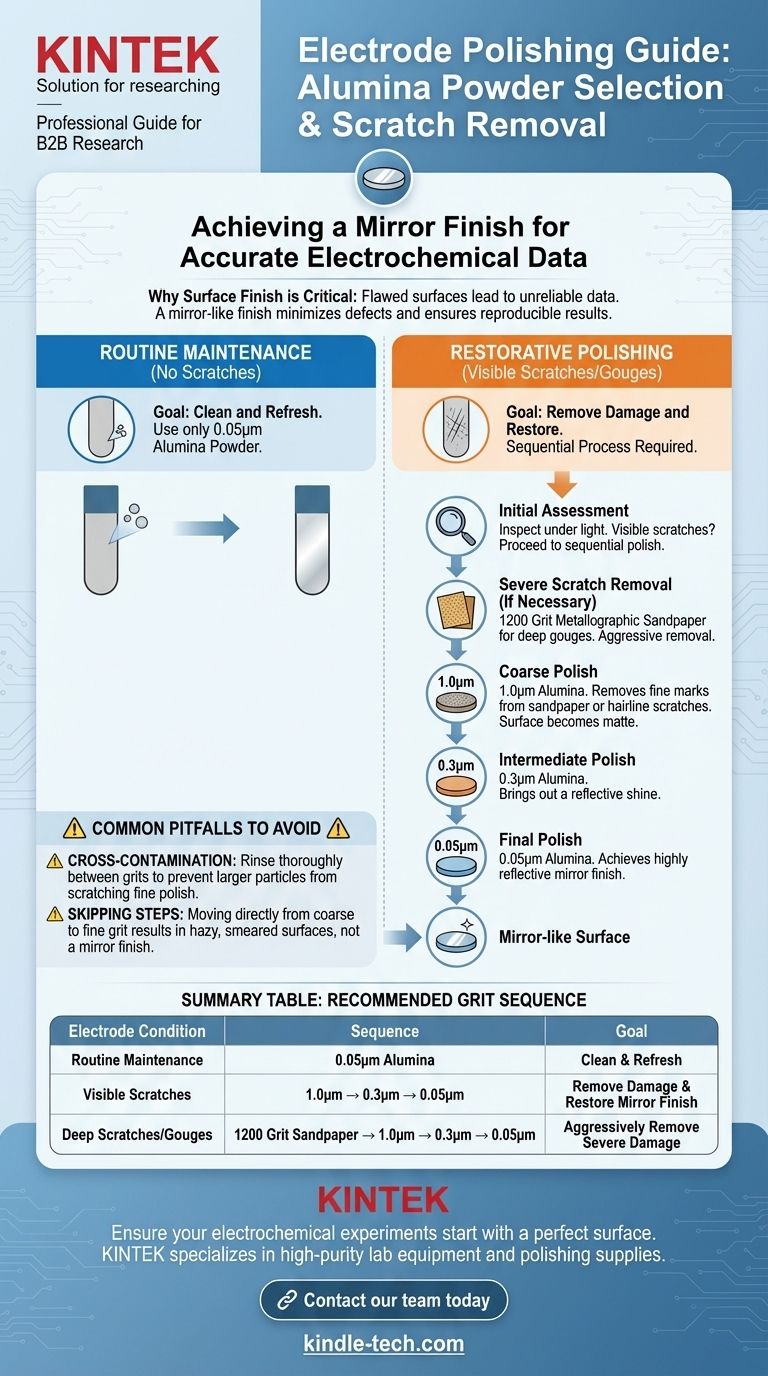

Für das routinemäßige Polieren einer Scheibenelektrode sollten Sie ein 0,05 µm Aluminiumoxidpulver verwenden. Wenn die Elektrode sichtbare Kratzer aufweist, müssen Sie einen sequenziellen Polierprozess anwenden, der mit einer gröberen Körnung beginnt und zu feineren übergeht: Beginnen Sie mit 1,0 µm, gefolgt von 0,5 µm, dann 0,3 µm und schließen Sie mit dem 0,05 µm Pulver ab, um eine spiegelähnliche Oberfläche wiederherzustellen.

Das Ziel des Polierens ist es, eine reproduzierbar glatte, saubere und elektrochemisch aktive Oberfläche zu schaffen. Die Wahl der Aluminiumoxid-Körnung ist nicht willkürlich; es ist eine bewusste Strategie des kontrollierten Abriebs, die von groben zu feinen Partikeln übergeht, um Beschädigungen systematisch zu entfernen und die für genaue Messungen erforderliche Spiegeloberfläche zu erzielen.

Das Prinzip: Warum die Oberflächenbeschaffenheit entscheidend ist

Eine fehlerhafte Elektrodenoberfläche ist eine primäre Quelle für unzuverlässige elektrochemische Daten. Kratzer und Unvollkommenheiten verändern die effektive Oberfläche der Elektrode, stören den Massentransport und erzeugen eine ungleichmäßige Stromverteilung, was zu verzerrten und nicht reproduzierbaren Ergebnissen führt.

Der Spiegelglanz-Standard

Die "spiegelähnliche" Oberfläche ist die visuelle Bestätigung, dass die Oberfläche ausreichend glatt ist. Dieser Zustand minimiert Oberflächenfehler und stellt sicher, dass das gemessene elektrochemische Verhalten charakteristisch für Ihr Material und Ihren Analyten ist und kein Artefakt von Oberflächenschäden.

Zwei Szenarien, zwei Protokolle

Ihre Polierstrategie hängt vollständig vom aktuellen Zustand Ihrer Elektrode ab. Sie müssen zwischen routinemäßiger Wartung und restaurativem Polieren einer beschädigten Oberfläche unterscheiden. Diese Unterscheidung verhindert unnötigen Verschleiß der Elektrode und spart erhebliche Zeit.

Das Schritt-für-Schritt-Polierprotokoll

Befolgen Sie diesen strukturierten Ansatz, um jedes Mal eine perfekte Politur zu gewährleisten. Der Schlüssel ist, methodisch von gröberen zu feineren Schleifmitteln überzugehen und zwischen jedem Schritt gründlich zu reinigen.

Schritt 1: Erste Beurteilung und Vorbereitung

Inspizieren Sie die Elektrode unter einer guten Lichtquelle. Wenn Sie nur eine leichte Mattigkeit feststellen, fahren Sie mit dem routinemäßigen Polieren fort. Wenn Sie deutliche Linien oder Kratzer sehen, müssen Sie die vollständige restaurative Sequenz durchführen.

Schritt 2: Entfernung tiefer Kratzer (falls erforderlich)

Für tiefe, deutlich sichtbare Kratzer ist das 1,0 µm Aluminiumoxid möglicherweise nicht aggressiv genug. Beginnen Sie in diesem Fall mit 1200er Körnung metallographischem Schleifpapier.

Verwenden Sie das Schleifpapier, um die Oberfläche vorsichtig abzuschleifen, bis die größeren Kratzer verschwunden sind. Dies ist der aggressivste Schritt und sollte nur durchgeführt werden, wenn es unbedingt notwendig ist.

Schritt 3: Grobpolitur (1,0 µm Aluminiumoxid)

Dieser Schritt entfernt die feinen Spuren, die vom Schleifpapier hinterlassen wurden, oder entfernt kleinere, haarfeine Kratzer. Tragen Sie eine kleine Menge 1,0 µm Aluminiumoxid-Suspension auf Ihr Polierpad auf und bearbeiten Sie die Elektrode damit.

Nach diesem Schritt sollten die tiefen Kratzer verschwunden sein, aber die Oberfläche wird trüb oder matt erscheinen.

Schritt 4: Zwischenpolitur (0,3 µm Aluminiumoxid)

Spülen Sie die Elektrode und das Polierpad gründlich ab, um alle 1,0 µm Partikel zu entfernen. Polieren Sie nun mit der 0,3 µm Aluminiumoxid-Suspension. Dieser Schritt wird beginnen, einen reflektierenden Glanz auf der Elektrodenoberfläche hervorzurufen.

Hinweis: Einige Protokolle umfassen einen 0,5 µm Schritt, aber der Übergang von 1,0 µm zu 0,3 µm ist eine gängige und effektive Praxis.

Schritt 5: Feinpolitur (0,05 µm Aluminiumoxid)

Dies ist der letzte und wichtigste Schritt, um die Spiegeloberfläche zu erzielen. Nach einer weiteren gründlichen Reinigung polieren Sie mit der 0,05 µm Aluminiumoxid-Suspension. Die Oberfläche sollte hochreflektierend und frei von sichtbaren Unvollkommenheiten werden.

Dies ist auch der einzige Schritt, der für die routinemäßige, tägliche Politur erforderlich ist, um eine nicht zerkratzte Oberfläche einfach zu reinigen und zu reaktivieren.

Häufige Fehler, die es zu vermeiden gilt

Die richtige Technik ist ebenso wichtig wie die Materialien selbst. Die Vermeidung dieser häufigen Fehler ist entscheidend, um konsistente Ergebnisse zu erzielen und die Lebensdauer Ihrer Elektrode zu verlängern.

Kreuzkontamination ist Ihr Feind

Der häufigste Fehler ist das Einschleppen größerer Schleifpartikel in einen feineren Polierschritt. Ein einziges 1,0 µm Partikel auf Ihrem 0,05 µm Pad erzeugt neue Kratzer und macht Ihre gesamte Arbeit zunichte.

Spülen Sie die Elektrode immer ab und wechseln oder reinigen Sie das Polierpad gründlich zwischen den Korngrößen.

Das Überspringen von Schritten führt zu schlechten Ergebnissen

Es ist verlockend, von einer groben Körnung direkt zur finalen 0,05 µm Politur zu springen. Dies wird nicht funktionieren. Das feine Schleifmittel kann die größeren Kratzer, die von der groben Körnung hinterlassen wurden, nicht effektiv entfernen, was zu einer verschmierten, trüben Oberfläche anstelle einer echten Spiegeloberfläche führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Polierstrategie sollte eine direkte Reaktion auf den Zustand Ihrer Elektrode sein.

- Wenn Sie eine routinemäßige, tägliche Wartung an einer unzerkratzten Elektrode durchführen: Verwenden Sie nur das 0,05 µm Aluminiumoxidpulver, um die Oberfläche sanft zu reinigen und aufzufrischen.

- Wenn Sie sichtbare Kratzer beobachten oder schlechte, nicht reproduzierbare Daten erhalten: Sie müssen den vollständigen sequenziellen Prozess durchführen, beginnend mit 1,0 µm Aluminiumoxid (oder 1200er Körnung Schleifpapier für tiefe Riefen) und sich bis zu 0,05 µm vorarbeiten.

Das richtige Elektrodenpolieren ist die grundlegende Fähigkeit, die die Qualität und Zuverlässigkeit Ihrer elektrochemischen Daten gewährleistet.

Zusammenfassungstabelle:

| Elektrodenzustand | Empfohlene Korngrößen-Sequenz | Ziel |

|---|---|---|

| Routinewartung (keine Kratzer) | 0,05 µm Aluminiumoxid | Reinigen und Auffrischen der Oberfläche. |

| Sichtbare Kratzer | 1,0 µm → 0,3 µm → 0,05 µm Aluminiumoxid | Schäden entfernen und Spiegelglanz wiederherstellen. |

| Tiefe Kratzer/Riefen | 1200er Körnung Schleifpapier → 1,0 µm → 0,3 µm → 0,05 µm | Aggressives Entfernen schwerer Schäden. |

Stellen Sie sicher, dass Ihre elektrochemischen Experimente mit einer perfekten Oberfläche beginnen. Die Zuverlässigkeit Ihrer Daten hängt von der Qualität Ihrer Elektrodenpolitur ab. KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich der präzisen Aluminiumoxidpulver und Polierzubehör, die für diesen kritischen Vorbereitungsschritt unerlässlich sind.

Lassen Sie sich von unseren Experten helfen, reproduzierbare Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um die richtigen Poliermaterialien für Ihre spezifische Anwendung und Ihren Elektrodentyp zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Technische Keramik-Positionierungsstifte aus Aluminiumoxid (Al₂O₃) mit gerader Fase für Präzisionsanwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was ist der Zweck der Verwendung von Aluminiumoxid-Tiegeln als Auskleidungen in Autoklaven? Gewährleistung von Reinheit bei Hochdruck-Statiktests

- Was ist die Funktion eines Aluminiumoxid-Tiegels bei der NaSICON-Synthese? Gewährleistung der Reinheit bei Hochtemperaturreaktionen

- Warum sind Hochreine Aluminiumoxid (Al2O3)-Tiegel für Korrosionstests mit flüssigem Blei notwendig? Sicherstellung reiner experimenteller Daten

- Was ist ein Tiegelmaterial für einen Ofen? Ein Leitfaden zur Auswahl des richtigen Hochtemperaturbehälters

- Warum müssen Aluminiumlegierungen in Aluminiumoxid-Tiegeln erhitzt werden? Gewährleistung reiner Ergebnisse bei Schmelzkorrosionsexperimenten