Ja, Hartlöten erzeugt eine deutlich stärkere Verbindung als Weichlöten. Der grundlegende Unterschied liegt in der Temperatur, bei der jeder Prozess abläuft, und den verwendeten Loten. Hartlöten findet bei Temperaturen über 450 °C (840 °F) statt, was metallurgische Bindungen ermöglicht, die oft so stark sind wie die zu verbindenden Grundmetalle.

Die Wahl zwischen Hartlöten und Weichlöten ist ein klassischer Kompromiss im Ingenieurwesen. Hartlöten bietet eine überlegene mechanische Festigkeit, die für strukturelle Anwendungen geeignet ist, während Weichlöten eine Niedertemperaturlösung bietet, die ideal für wärmeempfindliche Komponenten wie Elektronik ist.

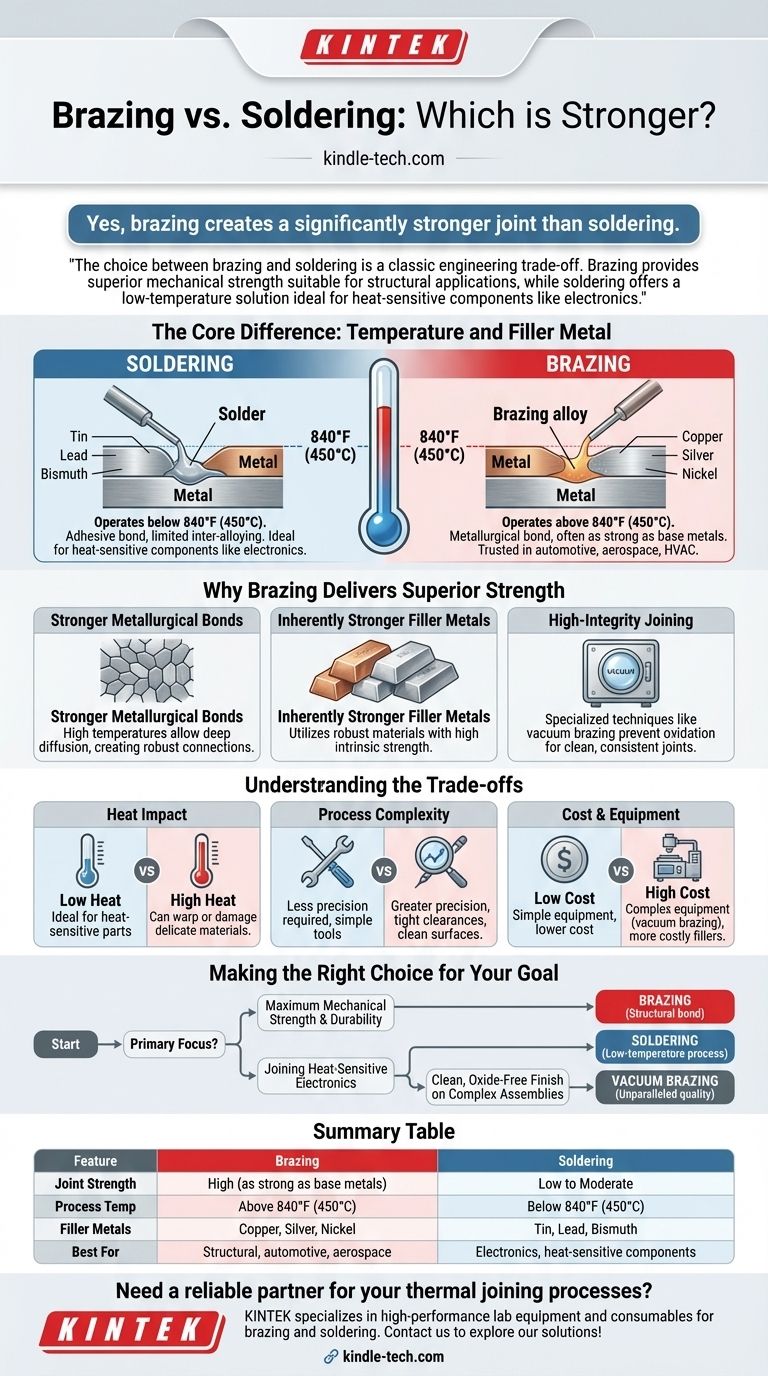

Der Kernunterschied: Temperatur und Lot

Die Festigkeit einer Verbindung hängt direkt vom verwendeten Verfahren ab. Während sowohl Hartlöten als auch Weichlöten Metalle verbinden, ohne sie zu schmelzen, bestimmen ihre Betriebstemperaturen ihre Leistungsfähigkeit.

Wie Hartlöten funktioniert

Hartlöten verwendet ein Lot, das über 450 °C (840 °F), aber unter dem Schmelzpunkt der Grundmaterialien schmilzt. Diese hohe Hitze fördert eine starke metallurgische Reaktion zwischen dem Lot und den Grundmetallen, wodurch eine kraftvolle, dauerhafte Verbindung entsteht.

Dieser Prozess wird in anspruchsvollen Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie in HLK-Systemen eingesetzt, wo die Integrität der Verbindung entscheidend ist.

Wie Weichlöten funktioniert

Weichlöten arbeitet bei viel niedrigeren Temperaturen, immer unter 450 °C (840 °F). Das Lot schmilzt und fließt durch Kapillarwirkung in die Verbindung, aber die resultierende Bindung ist primär adhäsiv mit begrenzter intermetallischer Legierungsbildung.

Dies macht Weichlöten ideal für Anwendungen, bei denen die mechanische Festigkeit zweitrangig gegenüber anderen Faktoren ist, wie z. B. der elektrischen Leitfähigkeit in der Elektronik.

Warum Hartlöten überlegene Festigkeit liefert

Der Festigkeitsvorteil des Hartlötens ist nicht geringfügig; er ist ein entscheidendes Merkmal, das aus der Physik des Prozesses resultiert.

Stärkere metallurgische Bindungen

Die hohen Temperaturen beim Hartlöten ermöglichen es dem Lot, tiefer in die kristalline Struktur der Grundmetalle zu diffundieren. Dies schafft eine robuste Verbindung, die erheblichen Belastungen, Vibrationen und Temperaturwechseln standhalten kann.

Infolgedessen ist eine ordnungsgemäß hartgelötete Verbindung oft so stark oder sogar stärker als die Materialien, die sie verbindet.

Von Natur aus stärkere Lote

Hartlötlegierungen bestehen typischerweise aus robusten Materialien wie Kupfer, Silber und Nickel. Diese Metalle haben eine hohe Eigenfestigkeit, die auf die endgültige Verbindung übertragen wird.

Im Gegensatz dazu basieren Weichlote auf weniger festen, niedrigschmelzenden Metallen wie Zinn, Blei oder Wismut.

Verbindung mit hoher Integrität

Spezielle Techniken wie das Vakuumlöten verhindern Oxidation während des Erhitzungsprozesses. Dies führt zu einer außergewöhnlich sauberen, starken und konsistenten Verbindung, was für Hochleistungs- und komplexgeometrische Anwendungen entscheidend ist.

Die Kompromisse verstehen

Obwohl Hartlöten stärker ist, ist es nicht immer die überlegene Wahl. Der richtige Prozess hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Die Auswirkungen hoher Hitze

Der Hauptnachteil des Hartlötens ist sein hoher Temperaturbedarf. Diese intensive Hitze kann empfindliche oder wärmebehandelte Grundmaterialien beschädigen oder verformen, wodurch Weichlöten die einzig praktikable Option für empfindliche elektronische Komponenten ist.

Prozesskomplexität

Hartlöten erfordert im Allgemeinen eine größere Präzision als Weichlöten. Es erfordert außergewöhnlich saubere Oberflächen und sehr enge Spalte zwischen den Teilen, um eine ordnungsgemäße Kapillarwirkung und eine starke Verbindung zu gewährleisten.

Kosten und Ausrüstung

Hartlötausrüstung, insbesondere für fortschrittliche Prozesse wie das Vakuumlöten, ist komplexer und teurer als ein einfacher Lötkolben. Die Lötmaterialien selbst sind oft auch teurer.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Verbindungsmethode basierend auf der Hauptanforderung des fertigen Teils, nicht nur aufgrund der Festigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Haltbarkeit liegt: Hartlöten ist die klare Wahl, da es eine strukturelle Verbindung schafft, die mit den Grundmaterialien vergleichbar ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher Elektronik oder Komponenten liegt: Weichlöten ist aufgrund seines Niedertemperaturprozesses die richtige und notwendige Methode.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, oxidfreien Oberfläche bei komplexen Baugruppen liegt: Eine fortschrittliche Methode wie das Vakuumlöten bietet eine unübertroffene Verbindungsqualität und -konsistenz.

Letztendlich geht es bei der Wahl des richtigen thermischen Fügeverfahrens darum, die Fähigkeiten der Methode an die einzigartigen Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Weichlöten |

|---|---|---|

| Verbindungsfestigkeit | Hoch (so stark wie Grundmetalle) | Niedrig bis Moderat |

| Prozesstemperatur | Über 450 °C (840 °F) | Unter 450 °C (840 °F) |

| Lote | Kupfer, Silber, Nickel | Zinn, Blei, Wismut |

| Am besten geeignet für | Strukturell, Automobil, Luft- und Raumfahrt | Elektronik, wärmeempfindliche Komponenten |

Benötigen Sie einen zuverlässigen Partner für Ihre thermischen Fügeprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Hartlöt- und Weichlötlösungen, die auf Labore und industrielle Forschung und Entwicklung zugeschnitten sind. Egal, ob Sie robuste Strukturkomponenten oder empfindliche elektronische Baugruppen entwickeln, unser Fachwissen stellt sicher, dass Sie präzise, konsistente und starke Verbindungen erzielen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Fügeanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren