Ja, die chemische Gasphasenabscheidung (CVD) gilt im Allgemeinen als kostspieliges Verfahren, insbesondere im Vergleich zu konventionelleren Oberflächenbehandlungsmethoden. Die Haupttreiber dieser Kosten sind nicht nur die Ausrüstung selbst, sondern auch die erheblichen betrieblichen Anforderungen, einschließlich eines hohen Energieverbrauchs, der Verwendung gefährlicher Materialien und der komplexen Sicherheitsinfrastruktur, die zur sicheren und effektiven Verwaltung des gesamten Prozesses erforderlich ist.

Die hohen Kosten der CVD sind ein direktes Ergebnis ihrer anspruchsvollen Prozessumgebung. Die Investition wird durch die Notwendigkeit hoher Temperaturen, den Umgang mit toxischen oder brennbaren Precursor-Gasen und die umfangreichen Sicherheitssysteme, die für den Betrieb erforderlich sind, bestimmt.

Was treibt die Kosten der CVD an?

Um zu verstehen, ob CVD die richtige Wahl ist, müssen Sie zunächst die spezifischen Faktoren verstehen, die zu ihren Gesamtkosten beitragen. Die Kosten sind vielfältig und gehen weit über den anfänglichen Kauf einer Abscheidekammer hinaus.

Hoher Energieverbrauch

CVD arbeitet bei erhöhten Temperaturen, wobei oft das gesamte Substrat innerhalb der Reaktionskammer gleichmäßig erhitzt werden muss. Dieser Prozess ist sehr energieintensiv, was zu erheblichen laufenden Betriebskosten führt. Diese anhaltend hohe Hitze birgt auch das Risiko von thermischen Spannungen im beschichteten Teil.

Gefährliche Precursor-Materialien

Das Verfahren basiert auf Precursor-Reaktionsgasen, von denen viele hochgiftig, brennbar oder korrosiv sind. Diese Materialien verursachen inhärente Kosten im Zusammenhang mit ihrer Herstellung, Reinigung und den speziellen Handhabungsanforderungen. Die Lieferkette für diese Gase kann komplex und teuer sein.

Wesentliche Sicherheits- und Umweltinfrastruktur

Aufgrund der gefährlichen Natur der Precursor-Materialien ist eine erhebliche Investition in die Sicherheit nicht verhandelbar. Dazu gehören spezielle Gasversorgungsschränke, Leckerkennungs- und Überwachungssysteme, Notabschaltprotokolle sowie robuste Belüftungs- und Abgasreinigungssysteme zur Behandlung der Abgase. Diese Systeme stellen einen erheblichen Teil der gesamten Investitionsausgaben dar.

Prozesskomplexität und Fachwissen

CVD ist ein komplexer Prozess, der eine präzise Kontrolle von Temperatur, Druck und Gasflussraten erfordert, um die gewünschten Beschichtungseigenschaften zu erzielen. Der Betrieb und die Wartung dieser Ausrüstung erfordern hochqualifizierte Ingenieure und Techniker, was die Arbeitskosten und das Potenzial für Ausfallzeiten erhöht, wenn sie nicht korrekt verwaltet werden.

Abwägungen verstehen: Warum CVD trotz der Kosten wählen?

Wenn CVD so teuer und komplex ist, deutet ihre weite Verbreitung darauf hin, dass sie erhebliche Vorteile bieten muss. Die Entscheidung für CVD ist ein technischer Kompromiss, bei dem höhere Kosten gegen überragende Leistung abgewogen werden.

Unübertroffene Beschichtungsqualität und Reinheit

Der Hauptgrund für die Investition in CVD ist die Qualität des Ergebnisses. CVD-Beschichtungen sind bekannt dafür, außergewöhnlich rein, dicht und undurchlässig zu sein. Sie sind feinkörnig und typischerweise härter als ähnliche Materialien, die mit anderen Methoden hergestellt werden, was eine überragende Verschleiß- und Korrosionsbeständigkeit bietet.

Überragende Gleichmäßigkeit bei komplexen Formen

CVD ist ein Gasphasenprozess, was bedeutet, dass die Precursor-Gase komplexe Geometrien und Innenflächen mit außergewöhnlicher Gleichmäßigkeit durchdringen und beschichten können. Diese "Wurfkraft" ist ein entscheidender Vorteil gegenüber Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD), die bei komplexen Formen Schwierigkeiten haben.

Wenn es die einzige Option ist

Für bestimmte fortschrittliche Materialien ist CVD nicht nur die beste Methode – es ist die einzig praktikable Methode. Einige Hochleistungsbeschichtungen, wie z. B. spezifische Keramik- oder kristalline Schichten, können nur durch die einzigartigen chemischen Reaktionen synthetisiert werden, die in einem CVD-Prozess stattfinden. In diesen Fällen sind die Kosten eine notwendige Investition, um die erforderlichen Materialeigenschaften zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss auf einem klaren Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Leistung und Reinheit liegt: Die überragende Qualität, Dichte und Gleichmäßigkeit von CVD-Beschichtungen rechtfertigen oft die erhebliche Investition.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Kosten und betrieblicher Komplexität liegt: Sie sollten alternative Methoden wie PVD, Galvanisierung oder thermisches Spritzen in Betracht ziehen, die für weniger anspruchsvolle Anwendungen eine wirtschaftlichere Lösung bieten können.

- Wenn Ihre Anwendung ein spezifisches Material erfordert, das nur über CVD erreichbar ist: Die Kosten werden zu einer notwendigen Projektanforderung, die budgetiert werden muss, da kein anderer Prozess das Ergebnis liefern kann.

Letztendlich ist die Wahl von CVD eine fundierte Entscheidung, bei der die hohen Kosten gegen die unübertroffene Leistung und die einzigartigen Fähigkeiten abgewogen werden, die sie bietet.

Zusammenfassungstabelle:

| Kostenfaktor | Haupttreiber | Auswirkungen auf die Gesamtkosten |

|---|---|---|

| Hoher Energieverbrauch | Anhaltender, gleichmäßiger Hochtemperaturbetrieb | Erhebliche laufende Betriebskosten |

| Gefährliche Precursor-Materialien | Toxische, brennbare oder korrosive Gase; komplexe Lieferkette | Hohe Material- und spezialisierte Handhabungskosten |

| Sicherheits- und Umweltsysteme | Gasschränke, Überwachung, Belüftung und Abgasreinigung | Erhebliche Investitionsausgaben (CapEx) |

| Prozesskomplexität und Fachwissen | Präzise Steuerungsanforderungen; geschultes Personal erforderlich | Hohe Arbeitskosten und Potenzial für Ausfallzeiten |

Möchten Sie herausfinden, ob CVD die richtige Investition für die spezifischen Beschichtungsherausforderungen Ihres Labors ist?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für anspruchsvolle Anwendungen. Unsere Experten können Ihnen helfen, Ihre Anforderungen an Beschichtungsreinheit, Gleichmäßigkeit und Materialleistung zu analysieren, um die effektivste und effizienteste Lösung für Ihre Bedürfnisse zu ermitteln.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK Ihr Labor bei der Suche nach überragenden Ergebnissen unterstützen kann.

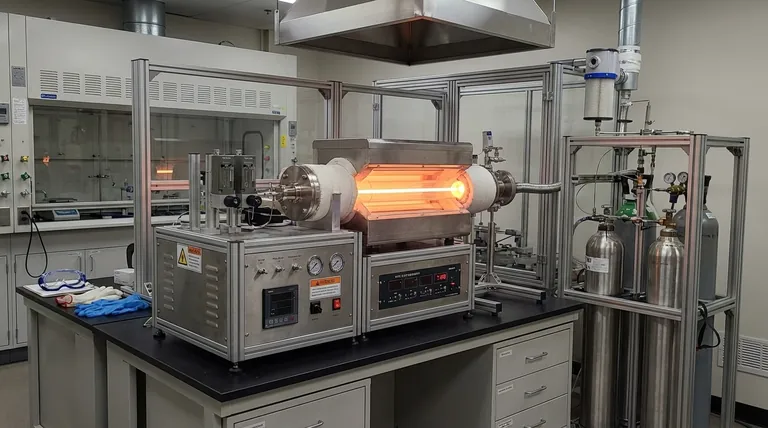

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung