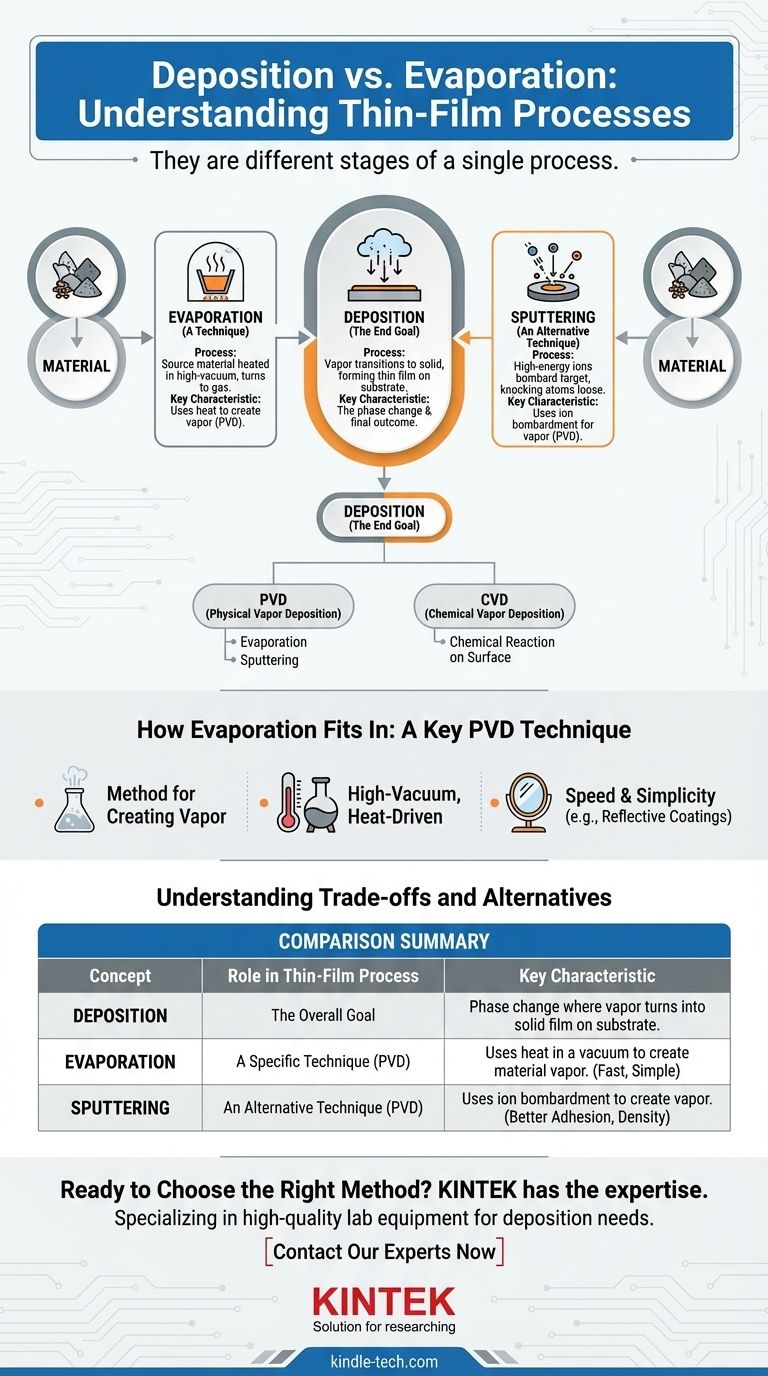

Nein, Abscheidung und Verdampfung sind nicht dasselbe. Sie stellen zwei verschiedene Stufen eines einzigen übergreifenden Prozesses dar. Abscheidung ist das Endergebnis der Ablagerung eines Materials auf einer Oberfläche, während Verdampfung eine spezifische Technik ist, die verwendet wird, um das Material in einen Dampfzustand zu versetzen, damit die Abscheidung stattfinden kann.

Betrachten Sie die Abscheidung als das übergeordnete Ziel: das Aufbringen einer dünnen Materialschicht auf ein Substrat. Die Verdampfung ist lediglich eines der Werkzeuge oder Techniken, mit denen dieses Ziel erreicht werden kann, neben anderen Methoden wie dem Sputtern.

Was ist Abscheidung? Das Endergebnis

Der grundlegende Prozess

Abscheidung (Deposition) ist ein Prozess, bei dem ein Material in einem Gas- oder Dampfzustand in einen festen Zustand übergeht und einen dünnen, stabilen Film auf einer Oberfläche (dem sogenannten Substrat) bildet. Es handelt sich im Grunde um eine Phasenänderung.

Der Hauptzweck

Das Hauptziel der Abscheidung ist die Erzeugung einer hochkontrollierten Materialschicht. Diese Dünnschichten sind kritische Komponenten bei der Herstellung von Halbleitern, optischen Linsen, Spiegeln und unzähligen anderen fortschrittlichen Technologien.

Zwei Hauptkategorien

Nahezu alle Abscheidungstechniken fallen in eine von zwei Familien: Physical Vapor Deposition (PVD) (Physikalische Gasphasenabscheidung) und Chemical Vapor Deposition (CVD) (Chemische Gasphasenabscheidung). Diese Unterscheidung basiert darauf, wie das Material vorbereitet wird, bevor es auf dem Substrat landet.

Wie die Verdampfung passt: Eine Schlüsseltechnik der PVD

Verdampfung als Methode

Die Verdampfung ist eine Eckpfeilertechnik innerhalb der Familie der Physical Vapor Deposition (PVD). Sie ist eine Methode zur Erzeugung des Dampfes, der letztendlich abgeschieden wird.

Der Mechanismus

Bei diesem Verfahren wird ein Quellmaterial (wie Aluminium oder Gold) in einer Hochvakuumkammer erhitzt. Die Hitze bewirkt, dass das Material siedet oder sublimiert und sich direkt in ein Gas umwandelt. Dieser Dampf wandert durch das Vakuum und kondensiert auf einem kühleren Substrat, wodurch der gewünschte feste Film entsteht.

Häufige Anwendungen

Die thermische Verdampfung wird oft wegen ihrer Geschwindigkeit und Einfachheit gewählt. Sie wird häufig zur Herstellung von reflektierenden Beschichtungen auf Spiegeln, zur Metallisierung von Kunststoffen und zur Bildung elektrischer Kontakte in einfachen elektronischen Geräten eingesetzt.

Die Abwägungen und Alternativen verstehen

Sputtern: Die andere Haupt-PVD-Technik

Sputtern (Zerstäuben) ist eine weitere gängige PVD-Methode. Anstelle von Hitze werden energiereiche Ionen verwendet, um auf ein Zielmaterial aus dem Quellmaterial zu bombardieren. Dieser Beschuss schlägt Atome physisch heraus, die dann wandern und sich auf dem Substrat ablagern.

Wesentlicher Unterschied: Verdampfung vs. Sputtern

Wie Ihr Referenztext anmerkt, ist Sputtern oft langsamer als Verdampfung. Es kann jedoch Filme mit besserer Haftung und Dichte erzeugen. Die Wahl zwischen beiden hängt vollständig von den erforderlichen Eigenschaften des Endfilms ab.

Was ist mit Chemical Vapor Deposition (CVD)?

Es ist wichtig, PVD-Methoden wie die Verdampfung von CVD zu unterscheiden. Bei CVD werden Vorläufergase in eine Kammer eingeleitet, die direkt auf der heißen Substratoberfläche eine chemische Reaktion eingehen. Diese Reaktion bildet den festen Film, anstatt einer einfachen Kondensation.

Die richtige Wahl für Ihr Ziel treffen

Um präzise über diese Prozesse sprechen zu können, ist es entscheidend, den richtigen Begriff für den richtigen Kontext zu verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Gesamtprozess liegt: Verwenden Sie den Begriff Abscheidung (Deposition), um den allgemeinen Vorgang der Erzeugung eines dünnen Films auf einer Oberfläche zu beschreiben.

- Wenn Ihr Hauptaugenmerk auf der spezifischen Technik liegt: Verwenden Sie den Begriff Verdampfung (Evaporation) oder Sputtern, um genau zu erklären, wie der Materialdampf erzeugt wird.

- Wenn Ihr Hauptaugenmerk auf der Kategorisierung liegt: Denken Sie daran, dass Verdampfung eine Art der Physical Vapor Deposition (PVD) ist, einer Hauptklasse der Abscheidungstechnologie.

Das Verständnis dieser Hierarchie – Abscheidung als Ziel und Verdampfung als eine der Methoden – verdeutlicht die gesamte Landschaft der Dünnschichttechnologie.

Zusammenfassungstabelle:

| Konzept | Rolle im Dünnschichtprozess | Schlüsselmerkmal |

|---|---|---|

| Abscheidung (Deposition) | Das übergeordnete Ziel | Die Phasenänderung, bei der Dampf zu einem festen Film auf einem Substrat wird. |

| Verdampfung (Evaporation) | Eine spezifische Technik (PVD) | Verwendet Hitze in einem Vakuum, um Materialdampf für die Abscheidung zu erzeugen. |

| Sputtern | Eine alternative Technik (PVD) | Verwendet Ionenbeschuss zur Erzeugung von Dampf, oft für eine bessere Filthaftung. |

Bereit, die richtige Dünnschichtabscheidungsmethode für Ihr Projekt auszuwählen?

Das Verständnis der Nuancen zwischen Abscheidung, Verdampfung und Sputtern ist entscheidend, um die präzisen Filmeigenschaften zu erzielen, die Ihre Anwendung erfordert. Ob Sie die Geschwindigkeit der thermischen Verdampfung oder die überlegene Haftung des Sputterns benötigen, KINTEK verfügt über die Expertise und Ausrüstung, um Ihre Laborforschung und -produktion im Bereich Dünnschichten zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Filmqualität verbessern können.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie beeinflusst die Temperatur die Verdampfungsrate? Meistern Sie die Wissenschaft für bessere Laborergebnisse

- Was sind thermische Verdampfungsquellen? Wichtige Typen und wie man die richtige auswählt

- Was ist die Verdampfung von Zink? Eine kritische Herausforderung für Sicherheit und Qualität beim Schweißen

- Was sind die Vorteile der Elektronenstrahlverdampfung (E-Beam Deposition)? Erzielen Sie hochreine Dünnschichten mit hohem Schmelzpunkt

- Was ist thermisches Aufdampfen bei der Dünnschichtabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtung

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur hochreinen Dünnschichtbeschichtung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was sind die verschiedenen Arten von Verdampfern in der Lebensmitteltechnik? Wählen Sie das richtige System für Ihr Produkt