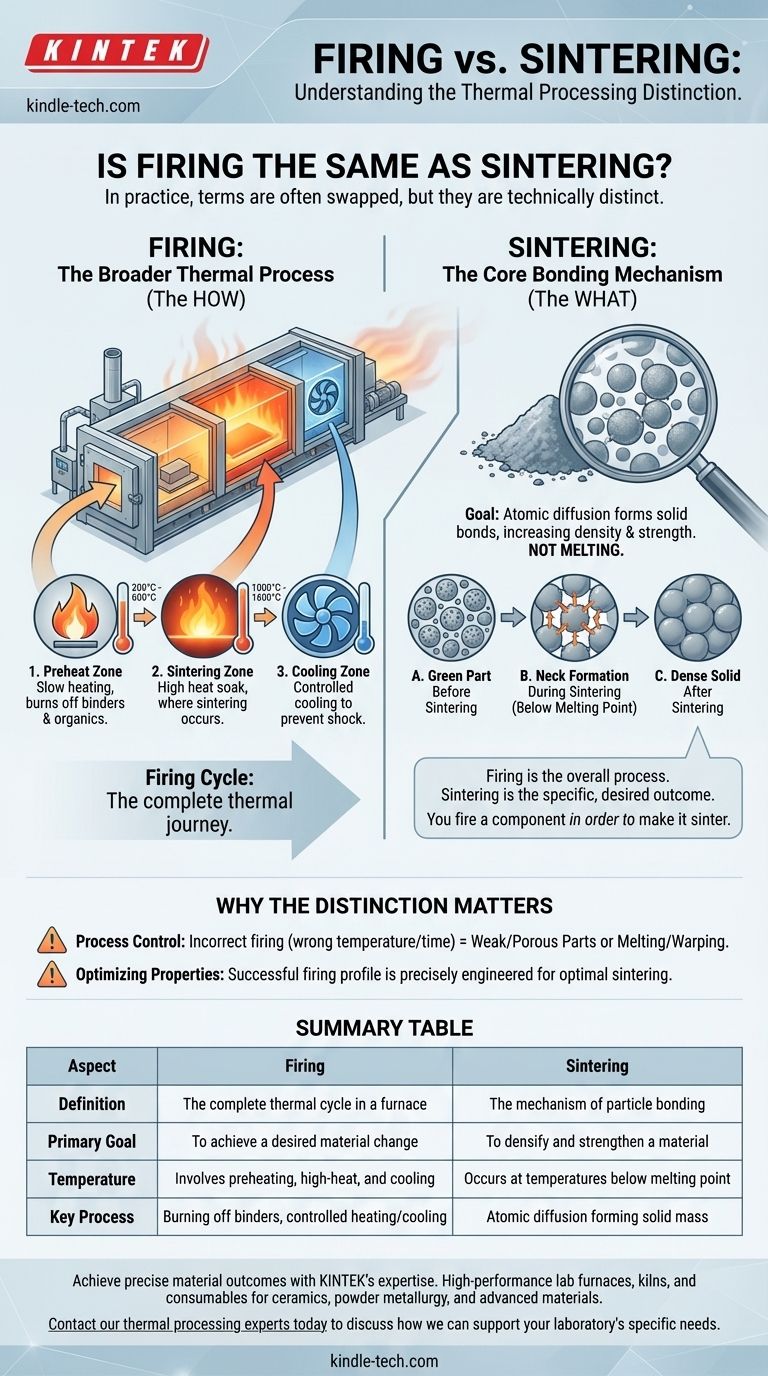

In der Praxis werden die Begriffe „Brennen“ und „Sintern“ oft synonym verwendet, aber technisch gesehen sind sie nicht dasselbe. Brennen ist der allgemeine Prozess des Erhitzens eines Materials (wie Keramik oder Pulvermetall) in einem Ofen oder einer Brennkammer, um eine gewünschte Veränderung zu erreichen. Sintern ist ein spezifischer physikalischer Mechanismus, der oft während des Brennprozesses auftritt, bei dem Partikel miteinander verbunden werden, um eine feste Masse zu bilden, ohne zu schmelzen.

Der einfachste Weg, den Unterschied zu verstehen, besteht darin, „Brennen“ als den Gesamtprozess und „Sintern“ als das spezifische, gewünschte Ergebnis zu betrachten. Man brennt ein Bauteil, um es zu sintern.

Was ist Brennen? Der umfassendere thermische Prozess

Brennen bezieht sich auf den gesamten, kontrollierten thermischen Zyklus, dem ein Material in einem Ofen unterzogen wird. Dieser Zyklus besteht aus mehr als nur dem Erhitzen; er umfasst mehrere unterschiedliche Stufen.

Ein allgemeiner Begriff für Hochwärmebehandlung

In Industrien wie der Keramik und der Pulvermetallurgie ist „Brennen“ das gebräuchliche Verb, um das Einbringen eines „grünen“ (unverarbeiteten) Teils in einen Ofen und die Unterwerfung unter ein spezifisches Temperaturprofil zu beschreiben.

Die drei Stufen eines Brennzyklus

Ein typischer industrieller Brennprozess, wie er in einem Tunnelofen stattfindet, umfasst drei Schlüsselzonen:

- Vorwärmzone: Diese anfängliche Stufe bei niedrigerer Temperatur dient dazu, das Teil langsam zu erhitzen und alle Schmiermittel, Bindemittel oder organischen Materialien abzubrennen, die bei der Formgebung verwendet wurden.

- Sinterzone: Dies ist die Hochtemperaturstufe, in der das Teil für eine bestimmte Dauer bei einer präzisen Temperatur gehalten wird. Hier findet der eigentliche Sintermechanismus statt.

- Abkühlzone: Das Teil wird kontrolliert abgekühlt, um thermische Schocks, Rissbildung oder die Entwicklung unerwünschter innerer Spannungen zu verhindern.

Was ist Sintern? Der zentrale Bindungsmechanismus

Sintern ist das wissenschaftliche Phänomen, das einem gebrannten Teil seine Festigkeit und Dichte verleiht. Es ist ein Konsolidierungsprozess, der durch Veränderungen auf atomarer Ebene angetrieben wird, nicht durch Schmelzen.

Bindung unterhalb des Schmelzpunkts

Das definierende Merkmal des Sinterns ist, dass es bei einer Temperatur unterhalb des Schmelzpunkts des Materials stattfindet. Das Ziel ist nicht, das Material zu verflüssigen, was zum Verlust seiner Form führen würde, sondern die Festkörperbindung zu fördern.

Die Wissenschaft der Atomdiffusion

Während des Sinterns energiert die intensive Hitze die Atome innerhalb der einzelnen Pulverpartikel. Diese Atome beginnen, über die Grenzen, an denen sich die Partikel berühren, zu wandern oder zu diffundieren.

Diese Diffusion erzeugt zunächst kleine Verbindungen oder „Hälse“ zwischen benachbarten Partikeln. Während der Prozess fortschreitet, wachsen diese Hälse, ziehen die Partikel näher zusammen, beseitigen die Poren zwischen ihnen und verschmelzen das Pulver zu einem dichten, festen Objekt.

Warum die Unterscheidung wichtig ist

Obwohl die Begriffe im Gespräch oft austauschbar verwendet werden, ist das Verständnis des Unterschieds für die Prozesskontrolle und das Erreichen der gewünschten Materialeigenschaften von entscheidender Bedeutung.

Brennen ist das „Wie“, Sintern ist das „Was“

Man kann ein Bauteil falsch brennen und es versäumen, eine ordnungsgemäße Sinterung zu erreichen. Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, wird das Teil schwach und porös. Wenn die Temperatur zu hoch ist, beginnt es zu schmelzen, sich zu verziehen und seine Maßhaltigkeit zu verlieren.

Daher ist ein erfolgreiches Brennprofil eines, das präzise darauf ausgelegt ist, den Sintermechanismus für ein bestimmtes Material zu optimieren.

Abgrenzung zu anderen Prozessen

Sintern unterscheidet sich grundlegend sowohl vom Schweißen als auch vom Schmelzen. Schweißen beinhaltet typischerweise lokales Schmelzen und Verschmelzen, während Sintern ein Massenprozess ist, der die Verflüssigung vollständig vermeidet. Dieser Unterschied ist entscheidend für die Kontrolle der endgültigen Mikrostruktur und der Eigenschaften des Bauteils.

Anwendung der richtigen Terminologie

Verwenden Sie den Begriff, der am besten in den Kontext Ihrer Diskussion passt, um Klarheit und Präzision zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem gesamten Herstellungsschritt liegt, der einen Ofen beinhaltet: Verwenden Sie „Brennen“, um den vollständigen thermischen Zyklus aus Vorwärmen, Hochtemperaturlagerung und Abkühlen zu beschreiben.

- Wenn Ihr Hauptaugenmerk auf der spezifischen Wissenschaft der Partikelbindung zu einem Festkörper liegt: Verwenden Sie „Sintern“, um den Mechanismus der Atomdiffusion zu beschreiben, der bei hohen Temperaturen auftritt.

- Wenn Sie mit einem allgemeinen technischen Publikum sprechen: Räumen Sie ein, dass die Begriffe oft vertauscht werden, aber stellen Sie klar, dass Sintern das spezifische Ziel des Brennprozesses ist.

Die Beherrschung dieser Unterscheidung ist der Schlüssel zur Kontrolle der Materialergebnisse und zur effektiven Kommunikation in jedem technischen Bereich.

Zusammenfassungstabelle:

| Aspekt | Brennen | Sintern |

|---|---|---|

| Definition | Der vollständige thermische Zyklus in einem Ofen | Der Mechanismus der Partikelbindung |

| Hauptziel | Erreichen einer gewünschten Materialveränderung | Verdichten und Festigen eines Materials |

| Temperatur | Umfasst Vorwärm-, Hochtemperatur- und Abkühlstufen | Findet bei Temperaturen unterhalb des Schmelzpunkts statt |

| Schlüsselprozess | Abbrand von Bindemitteln, kontrolliertes Heizen/Kühlen | Atomdiffusion bildet feste Masse |

Erzielen Sie präzise Materialergebnisse mit der Expertise von KINTEK.

Das Verständnis der Feinheiten thermischer Prozesse wie Brennen und Sintern ist entscheidend für die Entwicklung fester, langlebiger Komponenten. Ob Sie in der Keramik, der Pulvermetallurgie oder bei fortschrittlichen Materialien arbeiten, die richtigen Geräte und Verbrauchsmaterialien sind für den Erfolg unerlässlich.

KINTEK ist spezialisiert auf Hochleistungslaboröfen, Brennöfen und Verbrauchsmaterialien, die darauf ausgelegt sind, die exakte Temperaturkontrolle und Konsistenz zu liefern, die Ihre Sinterprozesse erfordern. Unsere Lösungen helfen Ihnen, Ihre Brennzyklen für überlegene Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien