Bei HLK-Anlagen werden sowohl Löten als auch Hartlöten verwendet, sie sind jedoch nicht austauschbar. Die richtige Methode hängt vollständig von der Anwendung ab. Hartlöten ist der vorgeschriebene Standard für das Verbinden von Kupfer-Kältemittelleitungen aufgrund seiner überlegenen Festigkeit, während Löten für Niederdruckanwendungen wie Kondensatabflussleitungen reserviert ist.

Der grundlegende Unterschied liegt in der Temperatur und der daraus resultierenden Festigkeit der Verbindung. Beim Hartlöten werden Temperaturen über 840 °F (450 °C) erreicht, wodurch eine Verbindung entsteht, die stärker ist als das Kupferrohr selbst. Beim Löten, das unterhalb dieser Temperatur stattfindet, entsteht eine wesentlich schwächere Verbindung, die für die hohen Drücke moderner Kältemittel ungeeignet ist.

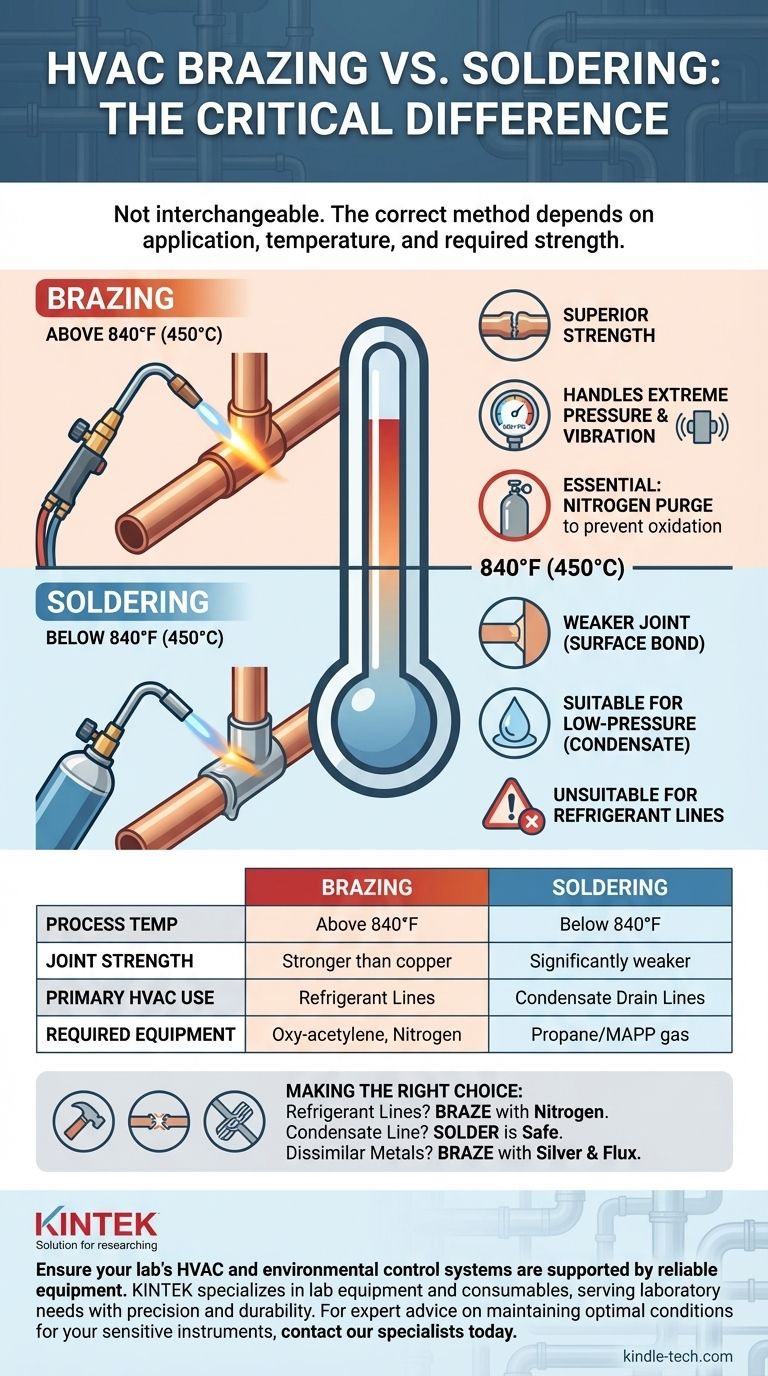

Der grundlegende Unterschied: Temperatur und Festigkeit

Die Begriffe „Hartlöten“ und „Löten“ werden oft verwechselt, beschreiben jedoch im technischen Kontext zwei unterschiedliche Prozesse, die durch die Temperatur, bei der sie durchgeführt werden, und die Art des verwendeten Füllmetalls definiert sind.

Was ist Hartlöten?

Hartlöten ist ein Fügeverfahren, bei dem ein Füllmetall mit einem Schmelzpunkt über 840 °F (450 °C) geschmolzen und durch Kapillarwirkung in eine dicht schließende Verbindung gezogen wird.

Bei HLK-Anlagen wird hierfür typischerweise ein Autogenschweißgerät verwendet, um das Kupferrohr zu erhitzen. Das Füllmetall (oft eine Kupfer-Phosphor- oder Silberlegierung) schmilzt, fließt in den Spalt und bildet beim Abkühlen eine außergewöhnlich starke, dauerhafte Verbindung.

Diese hochfeste Verbindung ist der Grund, warum Hartlöten das zwingend vorgeschriebene Verfahren für alle Hochdruck-Kältemittelleitungen ist.

Was ist Löten?

Löten ist ein ähnlicher Prozess, verwendet jedoch ein Füllmetall (Lot) mit einem Schmelzpunkt unter 840 °F (450 °C). Die Wärmequelle ist oft ein einfacher Propan- oder MAPP-Gasbrenner.

Obwohl die Kapillarwirkung dieselbe ist, ist die entstehende Verbindung wesentlich schwächer als eine hartgelötete Verbindung. Es handelt sich eher um eine Oberflächenhaftung, ähnlich einem starken Klebstoff, als um eine metallurgische Bindung, die die Materialien miteinander verschmilzt.

Aus diesem Grund ist Löten nur für Niederdruckanwendungen zulässig, wie z. B. für Trinkwasserleitungen oder bei HLK-Anlagen für Kondensatabflussleitungen.

Warum Hartlöten der Standard für Kältemittelleitungen ist

Die Verwendung von Lot an einer Kältemittelleitung ist ein kritischer Fehler, der zum Ausfall des Systems führt. Hartlöten ist aus drei Hauptgründen unerlässlich.

Handhabung extremer Drücke

Moderne Kältemittel wie R-410A arbeiten bei sehr hohem Druck, der auf der Hochdruckseite oft 600 PSI überschreitet. Eine gelötete Verbindung besitzt einfach nicht die mechanische Festigkeit, um diesen Kräften standzuhalten, und wird unweigerlich undicht.

Beständigkeit gegen Vibrationen

Ein HLK-System ist eine dynamische Umgebung. Der Kompressor und die Lüfter erzeugen ständige, subtile Vibrationen, die sich durch die Kupferleitungen fortpflanzen. Eine hartgelötete Verbindung ist duktil und kann diese Vibrationen absorbieren, ohne zu versagen, während eine gelötete Verbindung spröder ist und unter langfristiger Belastung anfällig für Risse ist.

Verhinderung von Oxidation durch Stickstoff

Ein kritischer, nicht verhandelbarer Schritt beim Hartlöten von HLK-Anlagen ist das Spülen der Leitungen während des Erhitzungsprozesses mit trockenem Stickstoff.

Wenn Kupfer in Gegenwart von Sauerstoff erhitzt wird, bildet sich im Inneren des Rohrs ein schwarzer, abblätternder Belag, der Kupferoxid genannt wird. Dieser Belag kann sich lösen, durch das System wandern und die winzigen, präzisen Öffnungen von Komponenten wie dem Filtertrockner oder dem Expansionsventil (TXV) verstopfen, was zu einer vollständigen Systemblockade und einem Ausfall führt.

Das Einleiten eines Niederdruckstroms von Stickstoff durch das Rohr verdrängt den Sauerstoff, verhindert die Bildung jeglicher Oxidation und stellt sicher, dass die Innenseite des Systems perfekt sauber bleibt.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl Hartlöten in der Festigkeit überlegen ist, erfordert es mehr Geschick und spezielle Ausrüstung als Löten, was einige dazu verleitet, Abkürzungen zu nehmen.

Anforderungen an Geschicklichkeit und Ausrüstung

Hartlöten erfordert ein höheres Maß an Geschicklichkeit. Der Techniker muss die Verbindung gleichmäßig auf die richtige Temperatur erhitzen, ohne das Rohr oder ein nahegelegenes Ventil zu überhitzen und zu beschädigen. Es erfordert außerdem einen Autogenschweißbrenner, der komplexer und teurer ist als ein einfacher Propangasbrenner.

Auswahl des Füllmetalls

Die Wahl der Hartlotlegierung ist entscheidend. Für Kupfer-zu-Kupfer-Verbindungen ist eine Kupfer-Phosphor-Legierung (wie 15 % Silber) üblich, da der Phosphor als Flussmittel wirkt.

Wenn jedoch Kupfer mit einem anderen Metall, wie dem Messing oder Stahl eines Serviceventils, hartgelötet wird, müssen Sie einen separaten Flussmittelzusatz und eine Hartlotlegierung mit hohem Silbergehalt verwenden. Die Verwendung des falschen Stabs führt zu einer schwachen Verbindung oder gar keiner Verbindung.

Die Versuchung des „Weichlots“

Löten ist schneller, billiger und einfacher. Dies verleitet ungeschulte Personen dazu, es fälschlicherweise an Kältemittelleitungen zu verwenden. Dies ist eine schwere Fehlbehandlung, die garantiert zu einem zukünftigen Leck, dem Verlust von teurem Kältemittel und möglichen Schäden an der Ausrüstung führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl wird ausschließlich durch den Teil des Systems bestimmt, an dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kältemittelleitungen liegt (Saugleitung, Flüssigkeitsleitung oder Druckleitung): Sie müssen hartlöten mit einer Stickstoffspülung, um eine starke, saubere und dauerhafte Verbindung herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Anschließen einer Kondensatabflussleitung liegt: Löten ist die richtige, sichere und kostengünstige Methode für diese Niederdruckanwendung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer mit einem ungleichen Metall (wie einem Ventil) liegt: Sie müssen hartlöten unter Verwendung einer Silberlegierung mit hohem Anteil und Flussmittel auftragen, um eine ordnungsgemäße Verbindung zu gewährleisten.

Die Beherrschung der richtigen Verbindungsmethode ist ein nicht verhandelbarer Aspekt sicherer und zuverlässiger HLK-Arbeiten.

Zusammenfassungstabelle:

| Aspekt | Hartlöten | Löten |

|---|---|---|

| Prozesstemperatur | Über 840 °F (450 °C) | Unter 840 °F (450 °C) |

| Festigkeit der Verbindung | Stärker als das Basis-Kupferrohr | Deutlich schwächer |

| Hauptanwendung bei HLK | Hochdruck-Kältemittelleitungen | Niederdruck-Kondensatabflussleitungen |

| Erforderliche Ausrüstung | Autogenschweißbrenner, Stickstoffspülung | Propan- oder MAPP-Gasbrenner |

Stellen Sie sicher, dass die HLK- und Umweltkontrollsysteme Ihres Labors durch zuverlässige Geräte unterstützt werden. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren mit Präzision und Haltbarkeit. Für fachkundige Beratung zur Aufrechterhaltung optimaler Bedingungen für Ihre empfindlichen Instrumente kontaktieren Sie noch heute unsere Spezialisten und entdecken Sie die richtigen Lösungen für Ihre Einrichtung.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei der Herstellung von NZSP? Schlüssel zur optimalen Ionenleitfähigkeit

- Warum wird ein Vakuumtrockenschrank für LFP-Kathodenschichten benötigt? Gewährleistung von Spitzenleistung und Sicherheit der Batterie

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche Wärmeübertragung findet im Vakuum statt? Beherrschen Sie die Wärmestrahlung für Ihre Laborausrüstung

- Was sind die Schlüsselfunktionen eines Vakuumtrockenschranks bei der CuMH-Herstellung? Optimierung von Reinheit und Gitterintegrität

- Wie wirkt sich ein Vakuum auf den Wärmetransfer aus? Meistern Sie die präzise Temperaturkontrolle in Ihrem Labor

- Wie warten Sie einen Vakuumofen mit Heizzone? Lebensdauer verlängern und Prozessqualität sichern

- Was ist die Funktion eines Hochtemperatur-Kalzinierungsofens bei der Phasenumwandlung von CoxAl3FeyOm±δ-Katalysatoren?