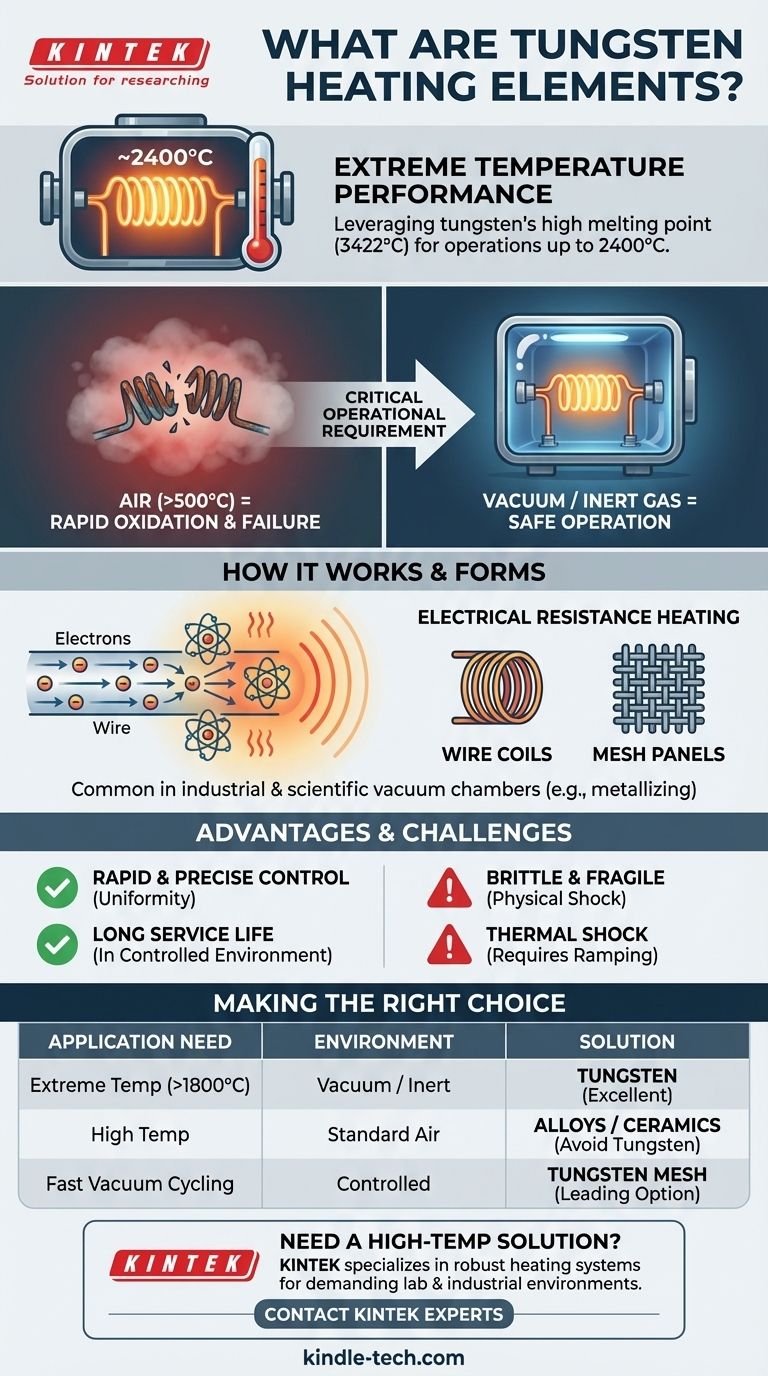

Im Grunde genommen sind Wolframheizelemente spezialisierte Komponenten aus Wolframdraht oder -geflecht, die für Anwendungen entwickelt wurden, die extrem hohe Temperaturen erfordern. Sie nutzen den außergewöhnlich hohen Schmelzpunkt von Wolfram, um Hitze weit über die Kapazität gängiger Legierungen zu erzeugen. Diese Fähigkeit ist jedoch an strenge Betriebsanforderungen gebunden, hauptsächlich die Notwendigkeit, in einem Vakuum oder einer Schutzatmosphäre zu arbeiten.

Die zentrale Erkenntnis ist, dass Wolframheizelemente eine unübertroffene Hochtemperaturanwendung bieten, aber keine universelle Lösung sind. Ihre extreme Anfälligkeit für Oxidation an der Luft und ihre physikalische Sprödigkeit erfordern eine sorgfältig kontrollierte Umgebung, was sie ideal für spezialisierte industrielle Prozesse und nicht für allgemeine Heizungsanwendungen macht.

Die Grundprinzipien von Wolframheizelementen

Wolfram wird aus einem Hauptgrund gewählt: seiner Fähigkeit, immenser Hitze standzuhalten. Das Verständnis, wie diese Eigenschaft genutzt wird und welche Formen sie annimmt, ist der Schlüssel zur Beurteilung ihrer Eignung für Ihre Anwendung.

Außergewöhnlich hohe Temperaturbeständigkeit

Wolfram besitzt den höchsten Schmelzpunkt aller Metalle, nämlich 3422 °C (6192 °F). Dies ermöglicht es Wolframheizelementen, maximale Betriebstemperaturen von etwa 2400 °C (4352 °F) zu erreichen.

Diese thermische Belastbarkeit macht Wolfram zum Material der Wahl für Prozesse, die einfach zu heiß für andere gängige Heizelemente wie Nichrom oder Kanthal sind.

Wie sie Wärme erzeugen

Der Heizmechanismus basiert auf elektrischem Widerstand. Wenn ein elektrischer Strom durch den Wolframdraht oder das Geflecht geleitet wird, kollidieren die Elektronen mit den Wolframatomen.

Diese Übertragung kinetischer Energie von den Elektronen auf die Atome bewirkt, dass diese schnell vibrieren und intensive Hitze erzeugen, die dann in die umgebende Kammer abgestrahlt wird.

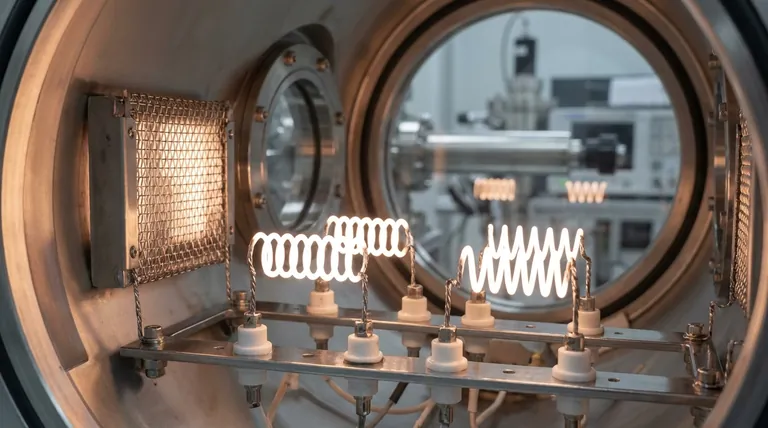

Gängige Formen und Anwendungen

Wolframheizelemente werden typischerweise als Drahtspiralen oder Geflechtplatten hergestellt. Ihre Anwendungen sind fast ausschließlich industrieller und wissenschaftlicher Natur und finden innerhalb von Vakuumkammern statt.

Zu den gängigen Verwendungszwecken gehören Vakuummetallisierungsverfahren wie die Aluminisierung für Spiegel, die Verchromung von Kunststoffen und die Erzeugung dekorativer Beschichtungen auf verschiedenen Artikeln.

Kritische Betriebsbedingungen und Kompromisse

Die größte Herausforderung bei der Verwendung von Wolfram liegt nicht in seiner Heizfähigkeit, sondern im Umgang mit seinen erheblichen umweltbedingten und physikalischen Schwachstellen. Die Missachtung dieser Einschränkungen führt zu einem schnellen und katastrophalen Ausfall.

Das Problem der Oxidation

Dies ist die bedeutendste Schwäche von Wolfram. Bei hohen Temperaturen, wenn es dem Sauerstoff ausgesetzt wird, oxidiert es sehr schnell, wird spröde und fällt aus.

Wolframheizelemente dürfen bei Temperaturen über 500 °C (932 °F) nicht der Luft ausgesetzt werden. Deshalb werden sie fast immer in einer Hochvakuumbedingung oder unter einem Inertgas wie Argon oder Stickstoff verwendet.

Das Risiko der Versprödung

Wolfram ist von Natur aus ein sprödes Material, besonders bei oder nahe Raumtemperatur. Es ist sehr anfällig für thermischen Schock.

Um Bruch zu verhindern, ist ein Temperaturrampenregelsystem erforderlich. Dieses System erhöht die Temperatur bei Kaltstarts langsam, wodurch sich das Element gleichmäßig erwärmen kann und die Spannungen vermieden werden, die zu Rissen führen.

Anfälligkeit für physikalische Schläge

Zusätzlich zum thermischen Schock sind diese Elemente auch anfällig für mechanische Schläge und Vibrationen. Es handelt sich um zerbrechliche Komponenten, die bei der Installation und Wartung mit Sorgfalt behandelt werden müssen, um Beschädigungen zu vermeiden.

Vorteile moderner Wolframheizelemente

Wenn sie innerhalb ihrer erforderlichen Parameter betrieben werden, bieten Wolfram-Elemente deutliche Vorteile, die für die Hightech-Fertigung und Forschung von entscheidender Bedeutung sind.

Schnelle und präzise Temperaturregelung

Moderne Konstruktionen, insbesondere Wolfram-Geflecht-Heizelemente, ermöglichen sehr schnelle Aufheizraten und eine sehr gleichmäßige Temperaturverteilung über die Heizzone.

Diese präzise Steuerung ist unerlässlich für empfindliche Abscheidungsprozesse, bei denen die Temperaturkonstanz die Qualität des Endprodukts direkt beeinflusst.

Lange Lebensdauer (unter den richtigen Bedingungen)

Wenn sie vor Sauerstoff und thermischem Schock geschützt sind, können Wolfram-Elemente eine sehr lange und zuverlässige Lebensdauer haben.

Der Schlüssel liegt in der strikten Einhaltung der Betriebsverfahren. Ein gut gewartetes Vakuumsystem und eine geeignete Temperaturregelung sind keine optionalen Zubehörteile; sie sind für das Überleben des Elements unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Heizelements erfordert die Abstimmung seiner Fähigkeiten und Einschränkungen mit Ihren spezifischen Prozesszielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen (über 1800 °C) in einer kontrollierten Umgebung zu erreichen: Wolfram ist eine ausgezeichnete und oft notwendige Wahl, aber Sie müssen in die erforderliche Vakuum- oder Inertgasinfrastruktur investieren.

- Wenn Ihr Hauptaugenmerk auf dem Heizen in einer normalen Luftumgebung liegt: Wolfram ist für hohe Temperaturen völlig ungeeignet; Sie sollten robuste Legierungen wie Kanthal (FeCrAl) oder keramische Materialien wie Siliziumkarbid in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf schnellem, präzisem thermischem Cycling für Vakuumprozesse liegt: Wolfram-Geflecht-Heizelemente sind eine führende Option, vorausgesetzt, Sie können ihren Bedarf an sorgfältiger Handhabung und langsamer Temperaturrampenbildung bei Kaltstarts berücksichtigen.

Indem Sie diesen grundlegenden Kompromiss verstehen, können Sie entscheiden, ob die Hochleistungstemperaturfähigkeit von Wolfram seine strengen betrieblichen Anforderungen rechtfertigt.

Zusammenfassungstabelle:

| Hauptmerkmal | Details |

|---|---|

| Max. Betriebstemperatur | ~2400 °C (4352 °F) |

| Hauptvorteil | Unübertroffene Hochtemperaturleistung |

| Kritische Einschränkung | Muss in einem Vakuum oder einer Inertatmosphäre betrieben werden, um Oxidation zu verhindern |

| Gängige Formen | Drahtspiralen, Geflechtplatten |

| Ideal für | Vakuummetallisierungen, Hochtemperatur-F&E und spezialisierte industrielle Heizprozesse |

Benötigen Sie eine zuverlässige Hochtemperatur-Heizlösung für Ihr Labor oder Ihren Industrieprozess?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich robuster Heizsysteme für anspruchsvolle Umgebungen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung erhalten, die extreme Temperaturfähigkeiten mit betrieblicher Sicherheit und Langlebigkeit in Einklang bringt.

Lassen Sie uns besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum wird Wolfram nicht in Heizeinrichtungen verwendet? Die entscheidende Rolle der Oxidationsbeständigkeit

- Ist Wolfram ein gutes Heizelement? Extreme Temperaturen in Vakuumumgebungen erschließen

- Kann Wolfram als Heizelement verwendet werden? Extreme Hitze für Hochtemperaturanwendungen erschließen

- Was passiert, wenn Wolfram erhitzt wird? Nutzung extremer Hitze für anspruchsvolle Anwendungen

- Was ist die Funktion von Hochtemperatur-Metallfilamenten in HFCVD? Katalyse für erfolgreiches Diamantwachstum