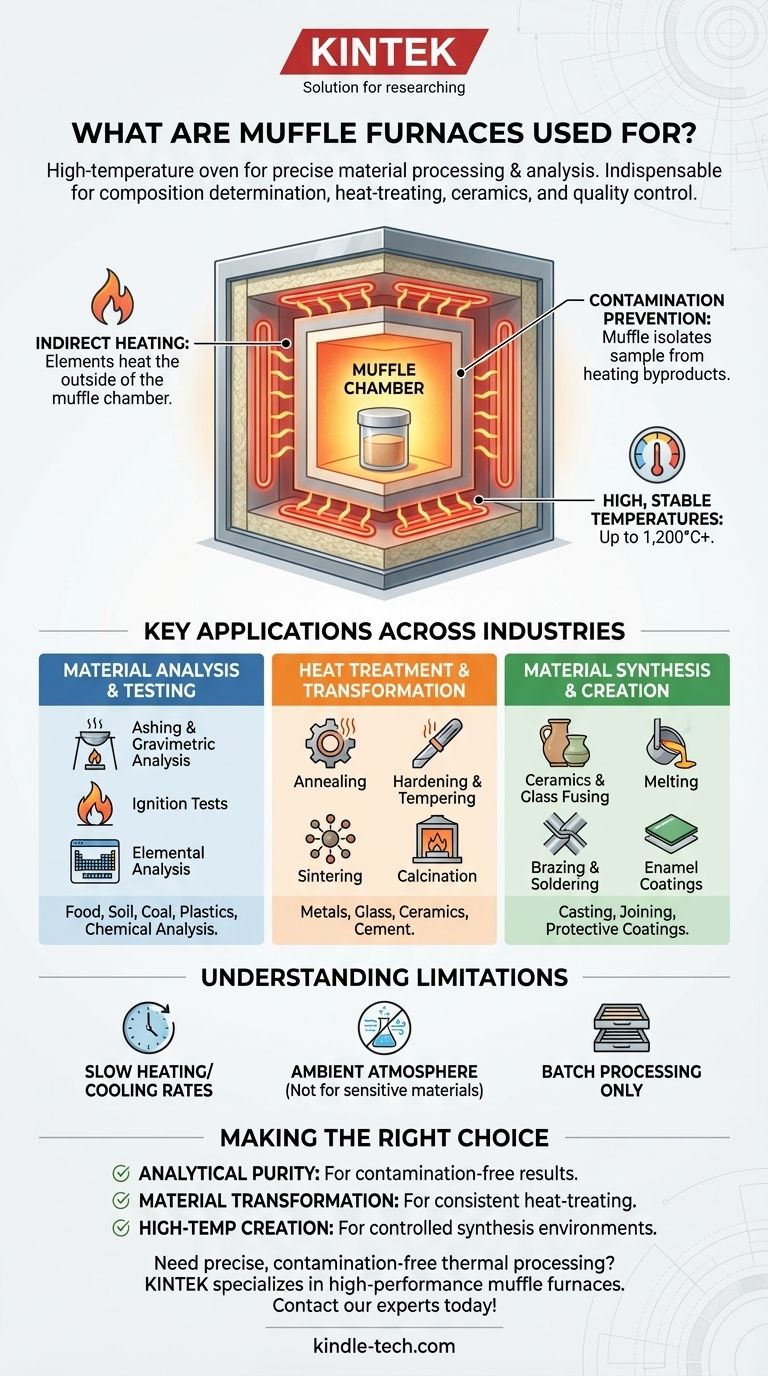

Im Kern ist ein Muffelofen ein Hochtemperaturofen, der für die präzise Materialbearbeitung und -analyse verwendet wird. Er ist in Laboren und Industrien für eine Vielzahl von Anwendungen unverzichtbar, darunter die Bestimmung der Zusammensetzung einer Probe, die Wärmebehandlung von Metallen, die Herstellung von Keramiken und die Durchführung von Qualitätskontrolltests.

Das bestimmende Merkmal eines Muffelofens ist seine Konstruktion. Die Heizelemente sind durch eine isolierende „Muffel“ physisch von der Innenkammer getrennt, was sicherstellt, dass die Probe vor Kontamination geschützt ist und eine äußerst gleichmäßige, stabile Hitze erhält. Dies macht ihn zum idealen Werkzeug für Aufgaben, bei denen Reinheit und thermische Genauigkeit nicht verhandelbar sind.

Das Kernprinzip: Warum eine „Muffel“ wichtig ist

Ein Muffelofen ist nicht irgendein Ofen; seine spezielle Konstruktion macht ihn für technische Anwendungen so wertvoll. Das Verständnis seines Aufbaus zeigt, warum er für so viele kritische Prozesse ausgewählt wird.

Die Kraft der indirekten Erhitzung

Der Begriff „Muffel“ bezieht sich auf die Brennkammer des Ofens, die aus einer hochtemperaturbeständigen, nicht kontaminierenden Keramik besteht. Diese Kammer umschließt die Probe vollständig.

Die Heizelemente, ob elektrische Spulen oder Gasflammen, erhitzen die Außenseite dieser Muffel. Die Wärme strahlt dann in die Kammer ein und sorgt für extrem gleichmäßige und stabile Temperaturen, ohne die Probe Verbrennungsprodukten oder direkten elektrischen Störungen auszusetzen.

Vermeidung von Kontamination

Diese Trennung ist der Hauptvorteil des Ofens. Bei Anwendungen wie der Veraschung oder der gravimetrischen Analyse, bei denen das Ziel darin besteht, organisches Material zu verbrennen, um den anorganischen Rückstand zu wiegen, würde jede Kontamination durch die Wärmequelle die Ergebnisse ungültig machen. Die Muffel stellt sicher, dass das, was Sie hineingeben, das Einzige ist, was erhitzt wird.

Erreichen hoher, stabiler Temperaturen

Muffelöfen sind für den zuverlässigen Betrieb bei sehr hohen Temperaturen ausgelegt, typischerweise zwischen 1.000 °C und 1.200 °C (1832 °F bis 2192 °F), wobei einige Modelle sogar noch höhere Temperaturen erreichen. Die schwere Isolierung ermöglicht es dem Ofen, eine eingestellte Temperatur über längere Zeiträume mit hoher Präzision aufrechtzuerhalten.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten eines Muffelofens machen ihn zu einem Arbeitstier in der Materialwissenschaft, der analytischen Chemie, dem Ingenieurwesen und der Metallurgie. Seine Verwendungszwecke lassen sich in drei Hauptkategorien einteilen.

1. Materialanalyse und -prüfung

Dies ist eine Hauptfunktion in den meisten Laboren. Das Ziel ist es, eine Probe durch Hitze zu verändern, um ihre grundlegenden Eigenschaften oder Zusammensetzung aufzudecken.

- Veraschung und gravimetrische Analyse: Verbrennen einer Probe zur Bestimmung ihres anorganischen Gehalts, ein gängiger Test für Lebensmittel, Boden, Kohle und Kunststoffe.

- Glühprüfungen: Bewertung der Leistung und Feuerbeständigkeit von Materialien bei extremen Temperaturen.

- Elementaranalyse: Vorbereitung von Proben für die weitere chemische Analyse zur Bestimmung ihrer elementaren Zusammensetzung.

- Kohlequalitätsanalyse: Messung des Feuchtigkeits-, flüchtiger Bestandteile- und Aschegehalts in Kohleproben.

2. Wärmebehandlung und Umwandlung

Bei diesen Anwendungen wird Hitze verwendet, um die physikalischen oder chemischen Eigenschaften eines Materials gezielt zu verändern, ohne es zu schmelzen.

- Glühen: Erhitzen und langsames Abkühlen von Metall oder Glas, um es weicher zu machen, die Duktilität zu verbessern und innere Spannungen abzubauen.

- Härten und Anlassen: Kontrollierte Erhitzungs- und Abkühlzyklen zur Erhöhung der Härte und Haltbarkeit von Stahl.

- Sintern: Erhitzen von Pulvermaterialien (wie Keramiken oder Metallen) unter ihren Schmelzpunkt, bis ihre Partikel miteinander verbunden sind, um ein festes Stück zu bilden.

- Kalzinierung: Zersetzung eines Materials durch Hitze, um flüchtige Stoffe auszutreiben, wie z. B. die Herstellung von Zement aus Kalkstein.

3. Materialsynthese und -herstellung

Hier liefert der Ofen die notwendige Energie, um neue Materialien zu erzeugen oder Komponenten zusammenzusetzen.

- Keramik- und Glasfusion: Brennen von Ton zur Herstellung von Keramiken oder Erhitzen von Glasstücken, bis sie schmelzen und miteinander verschmelzen.

- Schmelzen: Verflüssigen kleiner Mengen von Metallen oder Glas zum Gießen oder zur Analyse.

- Hartlöten und Löten: Verbinden von Metallkomponenten mithilfe eines Lötmittels, das im Ofen geschmolzen wird.

- Emaillebeschichtungen: Verschmelzen einer Schicht aus Glaspulver auf einem Metallsubstrat, um eine dauerhafte, schützende Beschichtung zu erzeugen.

Die Grenzen verstehen

Obwohl er unglaublich vielseitig ist, ist ein Standard-Muffelofen nicht das richtige Werkzeug für jede Hochtemperaturanwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Atmosphärenkontrolle ist nicht Standard

Ein typischer Muffelofen arbeitet in einer Umgebungsluftatmosphäre. Dies ist für viele Prozesse in Ordnung, aber problematisch für Materialien, die bei hohen Temperaturen oxidieren (rosten) oder mit Luft reagieren. Für solche Fälle ist ein spezieller Vakuumofen oder ein atmosphärenkontrollierter Ofen erforderlich, der mit einem Inertgas wie Argon gefüllt werden kann.

Heiz- und Abkühlraten

Die gleiche schwere Isolierung, die eine ausgezeichnete Temperaturstabilität bietet, bedeutet auch, dass Muffelöfen relativ langsam aufheizen und abkühlen. Sie sind nicht für Anwendungen geeignet, die schnelle thermische Zyklen erfordern.

Nur Chargenverarbeitung

Muffelöfen sind für die Verarbeitung von Materialien in Chargen konzipiert. Sie sind nicht für die kontinuierliche Hochvolumenproduktion gedacht, die einen Tunnelofen mit Förderband erfordern würde.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige thermische Bearbeitungswerkzeug auszuwählen, klären Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Ein Muffelofen ist ideal für Veraschung, gravimetrische Analyse oder Probenvorbereitung, da seine isolierte Kammer Kontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf Materialumwandlung liegt: Verwenden Sie einen Muffelofen zum Glühen, Härten oder Sintern, da seine stabile und gleichmäßige Hitze konsistente und vorhersagbare Ergebnisse gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese liegt: Der Ofen bietet die kontrollierte thermische Umgebung, die für die Herstellung von Keramiken, das Schmelzen von Glas oder das Hartlöten von Komponenten erforderlich ist.

Letztendlich ist der Muffelofen das definitive Werkzeug, wenn Ihr Prozess eine saubere, stabile und präzise kontrollierte Hochtemperaturumgebung erfordert.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Verwendungszwecke | Temperaturbereich |

|---|---|---|

| Materialanalyse & Prüfung | Veraschung, Gravimetrische Analyse, Glühprüfungen | Bis zu 1.200°C |

| Wärmebehandlung & Umwandlung | Glühen, Härten, Sintern, Kalzinierung | Bis zu 1.200°C |

| Materialsynthese & Herstellung | Keramik, Glasfusion, Hartlöten, Schmelzen | Bis zu 1.200°C |

Benötigen Sie eine präzise, kontaminationsfreie thermische Verarbeitung? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte für die analytische Chemie, Materialwissenschaft und Qualitätskontrolle. Unsere Lösungen gewährleisten eine gleichmäßige Erwärmung und reine Ergebnisse für Anwendungen wie Veraschung, Sintern und Wärmebehandlung. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Metalle können nicht durch Wärmebehandlung gehärtet werden? Verstehen Sie die Grenzen der thermischen Härtung.

- Warum verwenden wir einen Muffelofen? Für reine, präzise und kontaminationsfreie Hochtemperaturprozesse

- Was ist die Alternative zu einem Laborofen? Finden Sie das richtige Heizgerät für Ihr Labor

- Wie verändern sich die Eigenschaften von Materialien durch die Wärmebehandlung? Härte, Festigkeit und Duktilität gezielt einstellen

- Warum ist es wichtig, Stahl zu härten? Um überlegene Festigkeit und Verschleißfestigkeit zu erzielen