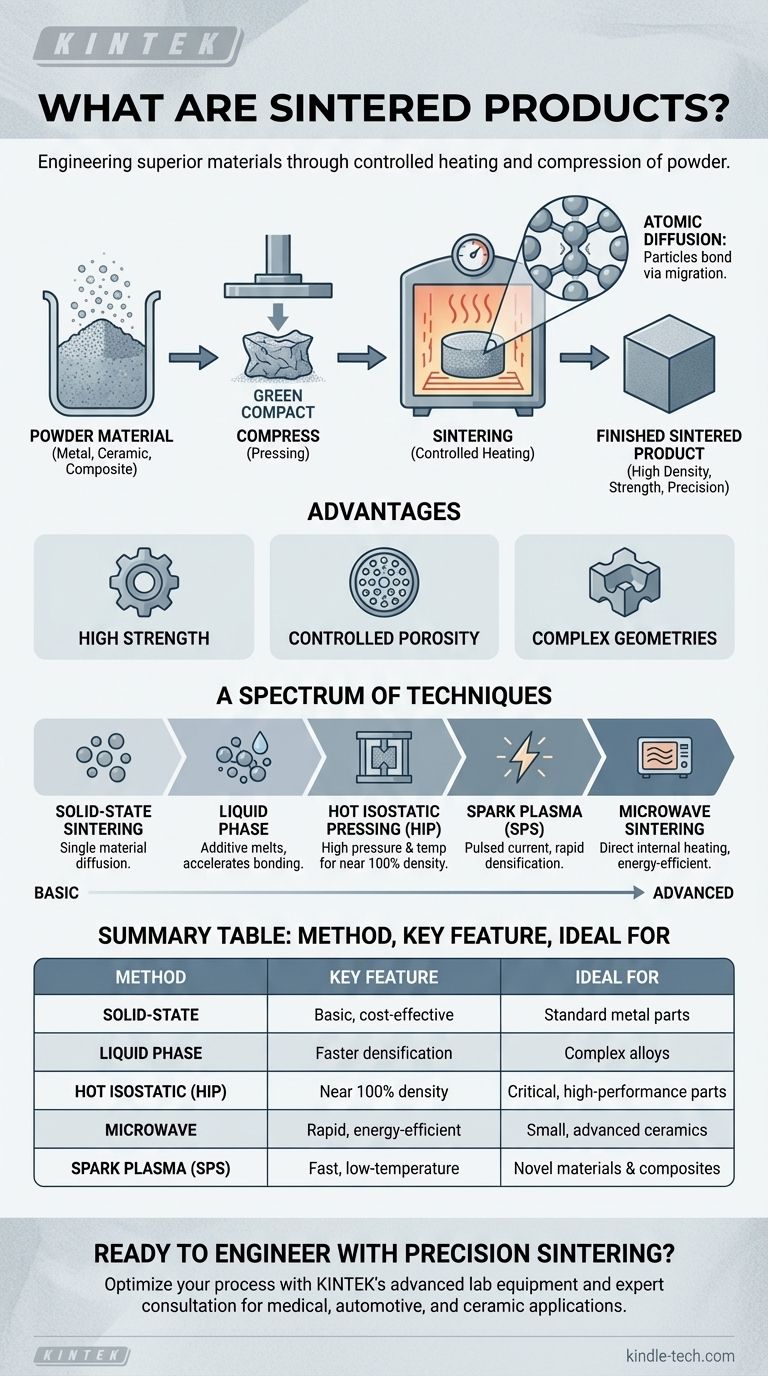

Im Wesentlichen sind Sinterprodukte feste Objekte, die durch Erhitzen und Komprimieren von pulverförmigem Material hergestellt werden, bis die Partikel miteinander verbunden sind. Dieser Prozess, bekannt als Sintern, verwandelt loses Pulver in ein dichtes, festes Teil, ohne es vollständig zu schmelzen. Die Technik wird zur Herstellung von allem verwendet, von hochfesten Keramikschneidwerkzeugen und porösen Metallfiltern bis hin zu Automobilzahnrädern und medizinischen Implantaten.

Sintern ist nicht einfach eine Methode zur Formgebung; es ist ein hochentwickelter Herstellungsprozess, der verwendet wird, um Materialien mit spezifischen, oft überlegenen Eigenschaften wie hoher Dichte, kontrollierter Porosität und außergewöhnlicher Härte zu entwickeln, die durch traditionelles Schmelzen und Gießen schwer oder unmöglich zu erreichen sind.

Das Kernprinzip: Pulver zu einem Feststoff verschmelzen

Sintern ist eine Wärmebehandlung, die auf einen Pulverpressling angewendet wird, um ihm Festigkeit und Integrität zu verleihen. Die verwendete Temperatur liegt unterhalb des Schmelzpunktes des Hauptbestandteils des Pulvers.

Vom Pulver zum Teil: Der grundlegende Prozess

Die Reise beginnt mit einem feinen Pulver, das ein Metall, eine Keramik oder ein Verbundwerkstoff sein kann. Dieses Pulver wird zunächst in eine gewünschte Form gepresst, wodurch ein zerbrechlicher "Grünling" entsteht. Dieser Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre erhitzt, wo der Sinterprozess die einzelnen Partikel miteinander verschmelzen lässt, wodurch das Objekt verdichtet und verstärkt wird.

Die Wissenschaft der Diffusion

Auf mikroskopischer Ebene funktioniert das Sintern durch atomare Diffusion. Wenn das Pulver erhitzt wird, wandern Atome auf den Oberflächen benachbarter Partikel über die Partikelgrenzen hinweg. Diese Bewegung erzeugt effektiv "Hälse" oder Brücken zwischen den Partikeln, die mit der Zeit wachsen, die Hohlräume zwischen ihnen eliminieren und das lose Pulver in eine feste Masse verwandeln.

Warum nicht einfach schmelzen?

Sintern bietet entscheidende Vorteile gegenüber dem Schmelzen. Es ermöglicht die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Keramik), die unpraktisch zu gießen wären. Es ermöglicht auch die Kombination verschiedener Materialien, die sich im flüssigen Zustand normalerweise nicht mischen würden, wodurch einzigartige Legierungen und Verbundwerkstoffe entstehen.

Ein Spektrum von Sintertechniken

Die spezifischen Ziele des Herstellungsprozesses – wie das Erreichen maximaler Dichte, Geschwindigkeit oder einzigartiger chemischer Eigenschaften – bestimmen die Art des verwendeten Sinterns.

Grundlegende Methoden

Festphasensintern ist die grundlegendste Form, bei der das Pulver eines einzelnen Materials knapp unter seinem Schmelzpunkt erhitzt wird und sich rein auf die atomare Diffusion verlässt, um die Partikel zu verbinden.

Flüssigphasensintern führt eine geringe Menge eines sekundären Materials (eines Additivs) ein, das bei der Sintertemperatur schmilzt. Diese flüssige Phase benetzt die festen Partikel, zieht sie durch Kapillarwirkung zusammen und beschleunigt die Verdichtung, bevor sie abgetrieben wird.

Fortschrittliche, energiegestützte Methoden

Einige Techniken nutzen externe Kräfte, um den Prozess zu beschleunigen und die Ergebnisse zu verbessern.

Heißisostatisches Pressen (HIP) wendet gleichzeitig hohe Temperatur und hochdruckinertgas auf das Pulver an. Dieser intensive Druck hilft, innere Hohlräume zu kollabieren, wodurch Teile entstehen, die nahezu 100 % dicht sind.

Spark Plasma Sintering (SPS) leitet einen starken gepulsten elektrischen Strom durch das Pulver, während gleichzeitig physikalischer Druck ausgeübt wird. Dies erzeugt eine schnelle, lokalisierte Erwärmung an den Partikelkontaktpunkten, was eine extrem schnelle Verdichtung bei niedrigeren Gesamttemperaturen ermöglicht.

Mikrowellensintern verwendet Mikrowellenstrahlung, um Wärme direkt im Material selbst zu erzeugen, anstatt es von außen zu erhitzen. Dies kann zu einer schnelleren, energieeffizienteren Verarbeitung führen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern ein komplexer Prozess, bei dem die gewählte Methode und die Prozessparameter deutliche Kompromisse mit sich bringen.

Die Herausforderung der vollständigen Verdichtung

Ein Produkt völlig porenfrei zu erhalten, kann schwierig sein. Restporosität kann verbleiben, wenn der Prozess nicht perfekt kontrolliert wird, was möglicherweise die endgültige Festigkeit und Leistung des Bauteils beeinträchtigt. Aus diesem Grund werden Methoden wie HIP für kritische Hochleistungsanwendungen eingesetzt.

Methodenspezifische Einschränkungen

Keine einzelne Sintermethode ist universell überlegen. Mikrowellensintern zum Beispiel eignet sich hervorragend für die schnelle Erwärmung kleiner Keramikteile und die Aufrechterhaltung einer feinen Kornstruktur. Es ist jedoch schlecht für die Großserienproduktion geeignet (oft wird nur ein Teil gleichzeitig verarbeitet) und ist inkompatibel mit bestimmten Materialien, die sich nicht gut mit Mikrowellen koppeln lassen.

Prozesskontrolle ist entscheidend

Die endgültigen Eigenschaften eines Sinterprodukts sind stark abhängig von den Prozessvariablen. Temperatur, Aufheizrate, Druck und die Ofenatmosphäre (z. B. die Durchführung des Prozesses in einem Vakuum, um Gase zu entfernen und Oxidation zu verhindern) müssen präzise kontrolliert werden, um hohe Härte, gute Verdichtung und stabile Leistung zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sinterstrategie hängt vollständig vom gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Materialreinheit für eine kritische Anwendung liegt: Heißisostatisches Pressen (HIP) oder Vakuumsintern sind die erste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Standardmetallkomponenten liegt: Konventionelles Festphasen- oder Flüssigphasensintern bietet eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verarbeitung kleiner, fortschrittlicher Keramikteile liegt: Mikrowellensintern ist ein starker Kandidat, vorausgesetzt, das Material ist kompatibel und das Produktionsvolumen ist gering.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines neuartigen Materials durch eine chemische Veränderung während des Erhitzens liegt: Reaktives Sintern ist die spezifische Technik, die für diesen Zweck entwickelt wurde.

Letztendlich ermöglicht das Sintern Ingenieuren, Materialien von Grund auf neu zu konstruieren und Eigenschaften zu erzielen, die präzise auf die jeweilige Aufgabe zugeschnitten sind.

Zusammenfassungstabelle:

| Sintermethode | Hauptmerkmal | Ideal für |

|---|---|---|

| Festphasen- | Grundlegend, kostengünstig | Standard-Metallteile |

| Flüssigphasen- | Schnellere Verdichtung | Komplexe Legierungen |

| Heißisostatisches (HIP) | Nahezu 100 % Dichte | Kritische Hochleistungsteile |

| Mikrowellen- | Schnell, energieeffizient | Kleine, fortschrittliche Keramiken |

| Spark Plasma (SPS) | Schnell, niedrige Temperatur | Neue Materialien & Verbundwerkstoffe |

Bereit, überlegene Komponenten mit Präzisionssintern zu entwickeln? Der richtige Sinterofen ist entscheidend, um die gewünschte Dichte, Festigkeit und Leistung Ihrer Metall- oder Keramikteile zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und fachkundige Beratung bereitzustellen, die zur Optimierung Ihres Sinterprozesses erforderlich sind. Egal, ob Sie medizinische Implantate, Automobilzahnräder oder fortschrittliche Keramiken entwickeln, unsere Lösungen helfen Ihnen, die Porosität zu kontrollieren, Materialeigenschaften zu verbessern und Ihre Produktion effizient zu skalieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre spezifischen Sinterherausforderungen und -ziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

- Sechseckiges Bornitrid HBN Keramikring

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Fortschrittliche technische Fein-Keramik Aluminiumnitrid (AlN) Keramikplatte

Andere fragen auch

- Warum werden Tiegel aus Bornitrid (BN) oder Aluminiumoxid für das Na-Fluss-GaN-Wachstum bevorzugt? Optimieren Sie Ihre Kristallaausbeute

- Was ist die Bedeutung von hochreinen Keramikschmelztiegeln? Gewährleistung der Genauigkeit bei Studien zum subkritischen Risswachstum

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was ist das Prinzip des Quenching-Effekts? Molekulare Wechselwirkungen zur Steuerung der Fluoreszenz nutzen

- Wie stellt die Verwendung korrosionsbeständiger Keramikschiffchen die chemische Reinheit von Materialien sicher? | KINTEK