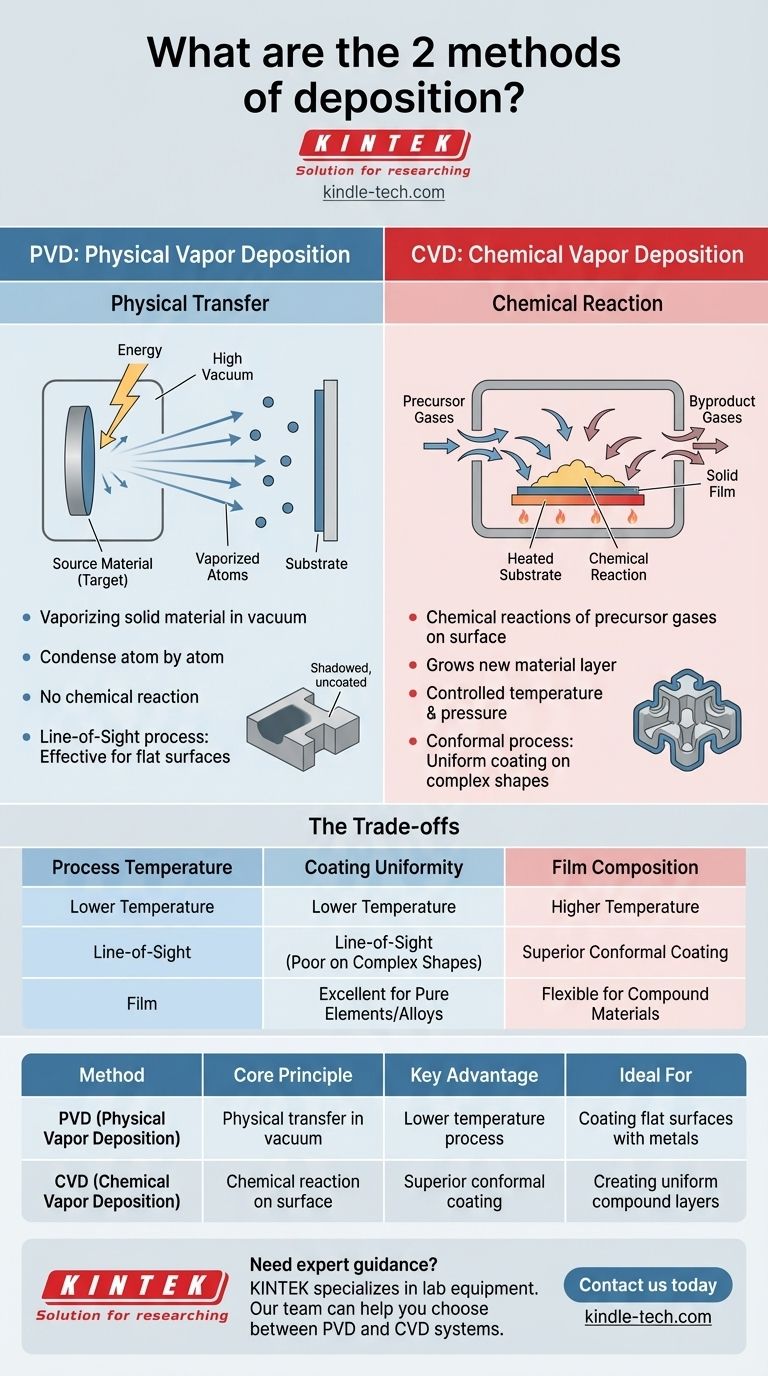

Die zwei primären Methoden zur Herstellung der für moderne Elektronik und Materialien unerlässlichen ultradünnen Schichten sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD). PVD funktioniert, indem ein festes Material in einem Vakuum verdampft und auf einem Substrat kondensieren gelassen wird, wodurch es Atom für Atom "bemalt" wird. Im Gegensatz dazu verwendet CVD chemische Reaktionen zwischen Prekursor-Gasen auf der Substratoberfläche, um eine neue, feste Schicht zu wachsen.

Der entscheidende Unterschied liegt im Prozess selbst: Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Transfer von Material von einer Quelle zu einem Ziel, während die chemische Gasphasenabscheidung (CVD) eine chemische Reaktion ist, die ein völlig neues Material auf der Oberfläche erzeugt.

Physikalische Gasphasenabscheidung (PVD) im Detail

Das Kernprinzip: Ein physikalischer Transfer

PVD ist ein Prozess, der Material auf atomarer Ebene bewegt, ohne seine chemische Zusammensetzung zu verändern. Dabei wird ein festes Ausgangsmaterial, bekannt als "Target", in einen Dampf umgewandelt.

Dieser Dampf bewegt sich dann durch eine Kammer und kondensiert auf dem Zielobjekt, bekannt als "Substrat", wodurch eine dünne, feste Schicht entsteht. Der Prozess beinhaltet keine chemischen Reaktionen.

Die Rolle des Hochvakuums

PVD muss unter Hoch- oder sogar Ultrahochvakuumbedingungen durchgeführt werden.

Dieses Vakuum ist aus zwei Gründen entscheidend. Erstens entfernt es Luft und andere Partikel, die die Schicht verunreinigen könnten. Zweitens stellt es sicher, dass die verdampften Atome von der Quelle zum Substrat gelangen können, ohne mit anderen Gasmolekülen zu kollidieren.

Hauptmerkmale

Da die verdampften Atome sich in einer geraden Linie bewegen, wird PVD als ein Sichtlinienprozess betrachtet. Dies macht es äußerst effektiv für die Beschichtung ebener Oberflächen, kann aber Herausforderungen bei der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen darstellen.

Chemische Gasphasenabscheidung (CVD) verstehen

Das Kernprinzip: Eine chemische Reaktion

CVD ist im Grunde ein chemischer Prozess. Er beginnt mit der Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer, die das Substrat enthält.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen ein festes Material, das die gewünschte Schicht bildet. Dieser Prozess lässt buchstäblich eine neue Materialschicht auf der Oberfläche des Substrats wachsen.

Die Prozessumgebung

Obwohl CVD-Prozesse ebenfalls in einer kontrollierten Kammer stattfinden, liegt der Schlüssel in der präzisen Steuerung der Reaktionsgase, des Drucks und der Temperatur, um die benötigte spezifische chemische Reaktion anzutreiben.

Dies ermöglicht die Herstellung von sehr hochreinen und hochleistungsfähigen Schichten, da unerwünschte Nebenprodukte der Reaktion als Gase entfernt werden können.

Hauptmerkmale

Da die Schicht durch Gase gebildet wird, die auf einer Oberfläche reagieren, ist CVD kein Sichtlinienprozess. Die Prekursor-Gase können um komplexe Geometrien herumfließen und in diese eindringen, was zu hochgradig gleichmäßigen oder konformen Beschichtungen selbst auf komplizierten Oberflächen führt.

Die Kompromisse verstehen

Prozesstemperatur

CVD-Prozesse erfordern oft hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen einzuleiten und aufrechtzuerhalten. Dies kann die Arten von Materialien einschränken, die als Substrate verwendet werden können. PVD kann in vielen Fällen bei niedrigeren Temperaturen durchgeführt werden.

Schichtgleichmäßigkeit (Konformität)

Für die Beschichtung komplexer, nicht-ebener Oberflächen ist CVD im Allgemeinen überlegen. Seine Gasphasennatur ermöglicht es, eine gleichmäßige Schicht über eine gesamte Oberfläche abzuscheiden. Die Sichtliniennatur von PVD bedeutet, dass "beschattete" Bereiche eines komplexen Objekts wenig bis keine Beschichtung erhalten können.

Schichtzusammensetzung

PVD eignet sich hervorragend zur Abscheidung reiner Elemente und einiger Legierungen, da es das Ausgangsmaterial direkt überträgt. CVD bietet eine größere Flexibilität bei der Herstellung komplexer Verbindungsmaterialien (wie Siliziumnitrid oder Titancarbid) durch präzise Steuerung der Mischung der Reaktionsgase.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen PVD und CVD hängt vollständig von dem Material ab, das Sie abscheiden müssen, und der Form des Objekts, das Sie beschichten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein reines Metall bei niedrigeren Temperaturen auf eine ebene Oberfläche abzuscheiden: PVD ist oft die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige, hochreine Verbindungsschicht auf einer komplexen Form zu erzeugen: CVD bietet die konforme Beschichtung und chemische Präzision, die für diese Aufgabe erforderlich sind.

Das Verständnis dieses grundlegenden Unterschieds zwischen physikalischem Transfer und chemischer Erzeugung ist der Schlüssel zur Auswahl der optimalen Abscheidungsmethode für Ihre Anwendung.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteil | Ideal für |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalischer Materialtransfer im Vakuum | Niedrigtemperaturprozess, hervorragend für reine Elemente | Beschichtung ebener Oberflächen mit Metallen und Legierungen |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion auf der Substratoberfläche | Überlegene konforme Beschichtung auf komplexen Formen | Erzeugung gleichmäßiger Verbindungsschichten auf komplizierten Teilen |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungsmethode für Ihre spezifische Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laboranforderungen. Unser Team kann Ihnen bei der Auswahl zwischen PVD- und CVD-Systemen helfen, um optimale Dünnschichtergebnisse für Ihre Forschung oder Produktion zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was passiert bei der Gasphasenabscheidung? Ein Leitfaden zu PVD- vs. CVD-Dünnschichtbeschichtungen

- Was sind die Katalysatoren für das Wachstum von Kohlenstoffnanoröhren? Schlüsselmetalle für die kontrollierte Synthese

- Was ist die Vakuumabscheidung von Filmen? Ein Leitfaden für ultradünne, hochreine Beschichtungen

- Welche Ausrüstung wird für die Züchtung von Labordiamanten verwendet? HPHT- & CVD-Diamantwachstumssysteme erklärt

- Wie lange dauert es, einen CVD-Diamanten zu züchten? Eine 2-4-wöchige Reise zu einem makellosen Edelstein

- Wie funktioniert der Zweizyklusprozess des RF-Sputterns? Beherrschen Sie die Dünnschichtabscheidung mit Präzision

- Was ist der Abscheidungsprozess bei der Wafer-Fertigung? Ein Leitfaden zum Aufbau von Chip-Schichten mit CVD und PVD

- Was ist Vakuum-Dampfabscheidung von Gold? Ein Leitfaden zu CVD- vs. PVD-Methoden