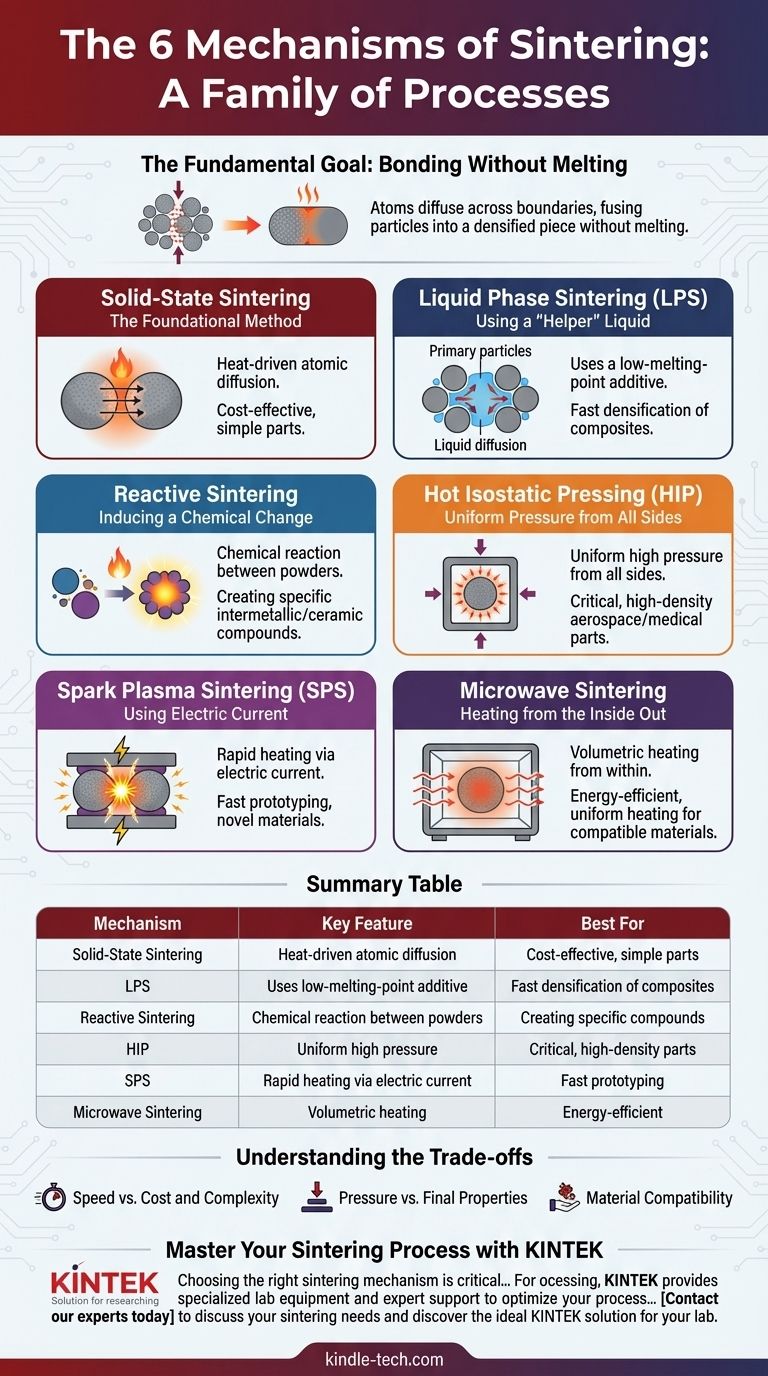

Im Kern ist Sintern eine Familie von Prozessen, keine einzelne Technik. Die sechs primären Mechanismen sind Festphasensintern, Flüssigphasensintern, reaktives Sintern, Mikrowellensintern, Funkenerodiersintern und Heißisostatisches Pressen. Jede Methode verwendet eine andere Kombination aus Hitze, Druck und manchmal chemischen Reaktionen, um pulverförmige Materialien zu einer festen Masse zu verbinden, ohne sie zu schmelzen.

Während alle Sinterverfahren das gleiche Ziel verfolgen – ein Pulver zu einem festen Objekt zu verdichten – bestimmt der von Ihnen gewählte Mechanismus die Geschwindigkeit, die Enddichte, die Kosten und die Arten von Materialien, mit denen Sie arbeiten können. Das Verständnis dieser Unterschiede ist der Schlüssel zur Beherrschung des Prozesses.

Das grundlegende Ziel: Verbinden ohne Schmelzen

Sintern ist ein Eckpfeiler der Materialwissenschaft, insbesondere für die Verarbeitung von Metallen und Keramiken mit extrem hohen Schmelzpunkten. Der Versuch, Materialien wie Wolfram zu schmelzen und zu gießen, wäre unglaublich energieintensiv und schwer zu kontrollieren.

Stattdessen erhitzt Sintern ein komprimiertes Pulver auf eine Temperatur knapp unter seinem Schmelzpunkt. Bei dieser erhöhten Temperatur werden die Atome an den Kontaktstellen zwischen den Partikeln beweglich und diffundieren über die Grenzen hinweg, wodurch die Partikel effektiv zu einem einzigen, verdichteten Stück verschmelzen. Dieser Prozess reduziert die interne Porosität und stärkt das Endobjekt.

Die sechs primären Sintermechanismen

Während das zugrunde liegende Prinzip der atomaren Diffusion gemeinsam ist, variieren die Methoden zu ihrer Förderung erheblich. Diese unterschiedlichen Ansätze sind die sechs primären Sintermechanismen.

Festphasensintern: Die grundlegende Methode

Dies ist die klassischste Form des Sinterns. Ein verdichtetes Pulver wird in einer kontrollierten Atmosphäre erhitzt, wodurch Atome langsam über die Grenzen der sich berührenden Partikel wandern können.

Dieser Prozess wird ausschließlich durch thermische Energie angetrieben, die die Oberflächenenergie des Materials reduziert. Er ist relativ einfach, kann aber ein langsamer Prozess sein, um eine hohe Dichte zu erreichen.

Flüssigphasensintern (LPS): Verwendung einer "Helfer"-Flüssigkeit

Beim LPS wird eine kleine Menge eines Additivs mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt. Beim Erhitzen schmilzt dieses Additiv und bildet eine flüssige Phase, die die festen Partikel benetzt.

Diese Flüssigkeit wirkt als schneller Transportweg und beschleunigt die Umlagerung und Diffusion des Primärmaterials. Sie beschleunigt die Verdichtung dramatisch und eignet sich hervorragend zur Herstellung von Komponenten mit geringer Porosität. Die Flüssigkeit wird oft beim Abkühlen abgeführt oder in die endgültige Struktur integriert.

Reaktives Sintern: Induzierung einer chemischen Veränderung

Dieser Mechanismus beinhaltet die Verwendung von zwei oder mehr verschiedenen Pulvern, die während des Erhitzens chemisch miteinander reagieren. Die Reaktion selbst erzeugt Wärme und bildet eine neue, stabile Verbindung, die die Struktur zusammenhält.

Reaktives Sintern ist nicht nur ein physikalischer Bindungsprozess, sondern eine chemische Transformation. Es wird verwendet, um spezifische intermetallische oder keramische Verbindungen direkt aus ihren elementaren Pulvern herzustellen.

Heißisostatisches Pressen (HIP): Gleichmäßiger Druck von allen Seiten

HIP kombiniert hohe Hitze mit hochdruckinertem Gas, das gleichmäßig (isostatisch) aus allen Richtungen angewendet wird. Dieser immense Druck drückt die Partikel physikalisch zusammen und eliminiert Hohlräume.

Durch die Anwendung von externem Druck kann HIP eine Dichte von nahezu 100 % bei niedrigeren Temperaturen erreichen, als sie für das Festphasensintern allein erforderlich wären. Es ist eine bevorzugte Methode für kritische Hochleistungskomponenten in der Luft- und Raumfahrt sowie in medizinischen Anwendungen.

Funkenerodiersintern (SPS): Verwendung von elektrischem Strom

SPS ist eine schnelle Konsolidierungstechnik, die eine Kombination aus physikalischem Druck und einem gepulsten Gleichstrom verwendet. Der Strom fließt direkt durch die Pulverpartikel und erzeugt eine extrem schnelle und lokalisierte Erwärmung an ihren Kontaktpunkten.

Diese lokalisierte Erwärmung, die manchmal ein "Funkenplasma" erzeugt, beschleunigt die Diffusion und Bindung dramatisch. SPS kann Materialien innerhalb weniger Minuten verdichten, verglichen mit den Stunden, die für konventionelle Methoden erforderlich sind.

Mikrowellensintern: Erhitzen von innen nach außen

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, verwendet das Mikrowellensintern Mikrowellenstrahlung, um das Material volumetrisch zu erhitzen. Die Energie wird im gesamten Materialkörper absorbiert, was zu einer gleichmäßigeren und viel schnelleren Erwärmung führt.

Diese Methode kann die Verarbeitungszeit verkürzen und Energie sparen, ist aber nur für Materialien wirksam, die gut mit Mikrowellenenergie koppeln.

Die Kompromisse verstehen

Die Wahl eines Sintermechanismus beinhaltet das Abwägen konkurrierender Faktoren. Keine einzelne Methode ist universell überlegen; die optimale Wahl ist immer kontextabhängig.

Geschwindigkeit vs. Kosten und Komplexität

Schnelle Methoden wie Funkenerodiersintern (SPS) und Mikrowellensintern können die Produktionszeit drastisch verkürzen. Die Ausrüstung ist jedoch komplexer und teurer als ein herkömmlicher Ofen, der für das Festphasensintern verwendet wird.

Druck vs. Endgültige Eigenschaften

Druckunterstützte Methoden wie das Heißisostatische Pressen (HIP) erzeugen Teile mit außergewöhnlicher Dichte und mechanischen Eigenschaften. Diese Leistung geht zu Lasten einer anspruchsvollen Hochdruckausrüstung. Methoden ohne Druck können wirtschaftlicher sein, erreichen aber möglicherweise nicht das gleiche Maß an Verdichtung.

Materialverträglichkeit

Die Materialwahl bestimmt oft den Mechanismus. Reaktives Sintern ist von Natur aus auf Systeme mit spezifischen chemischen Reaktionen beschränkt. Mikrowellensintern erfordert ein Material, das Mikrowellenenergie effizient absorbiert. Flüssigphasensintern hängt davon ab, ein geeignetes Additiv zu finden, das bei der richtigen Temperatur schmilzt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich am Hauptziel Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion einfacher Metall- oder Keramikteile liegt: Das Festphasensintern ist das etablierte, zuverlässige und wirtschaftliche Arbeitspferd.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Leistung für kritische Komponenten liegt: Heißisostatisches Pressen (HIP) ist der Industriestandard zur Eliminierung jeglicher Porosität.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder der Verarbeitung neuartiger Materialien liegt: Funkenerodiersintern (SPS) bietet unübertroffene Geschwindigkeit und Kontrolle über die Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf der effizienten Herstellung eines dichten Verbundmaterials liegt: Flüssigphasensintern (LPS) ist eine ausgezeichnete Wahl zur Beschleunigung der Verdichtung mit den richtigen Additiven.

Letztendlich geht es bei der Auswahl des richtigen Sintermechanismus darum, das Werkzeug auf das spezifische Material und die gewünschten Eigenschaften des Endbauteils abzustimmen.

Zusammenfassungstabelle:

| Mechanismus | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Festphasensintern | Wärmegetriebene atomare Diffusion | Kostengünstige, einfache Teile |

| Flüssigphasensintern (LPS) | Verwendet ein niedrigschmelzendes Additiv | Schnelle Verdichtung von Verbundwerkstoffen |

| Reaktives Sintern | Chemische Reaktion zwischen Pulvern | Herstellung spezifischer intermetallischer/keramischer Verbindungen |

| Heißisostatisches Pressen (HIP) | Gleichmäßiger Hochdruck von allen Seiten | Kritische, hochdichte Luft- und Raumfahrt-/Medizinprodukte |

| Funkenerodiersintern (SPS) | Schnelle Erwärmung durch elektrischen Strom | Schnelles Prototyping, neuartige Materialien |

| Mikrowellensintern | Volumetrische Erwärmung von innen | Energieeffizientes, gleichmäßiges Erhitzen für kompatible Materialien |

Meistern Sie Ihren Sinterprozess mit KINTEK

Die Wahl des richtigen Sintermechanismus ist entscheidend, um die gewünschte Dichte, Festigkeit und Effizienz für die Materialien Ihres Labors zu erreichen. Egal, ob Sie die Kosteneffizienz des Festphasensinterns oder die schnellen Ergebnisse des Funkenerodiersinterns benötigen, KINTEK bietet die spezialisierte Laborausrüstung und den Expertensupport, um Ihren Prozess zu optimieren.

Wir bedienen Labore, die mit fortschrittlichen Keramiken, Metallen und Verbundwerkstoffen arbeiten, und bieten Öfen und Systeme an, die auf jede Sintermethode zugeschnitten sind. Lassen Sie sich von uns helfen, das richtige Werkzeug auszuwählen, um Ihre Forschungs- und Produktionsergebnisse zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre Sinteranforderungen zu besprechen und die ideale KINTEK-Lösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Was ist die Bedeutung des Sinterprozesses in der Fertigung? Präzision und Materialhaltbarkeit freisetzen

- Was sind die drei Hauptbestandteile von Biomasse? Die Geheimnisse von Zellulose, Hemizellulose und Lignin lüften

- Wie lange kann eine Beschichtung halten? Maximieren Sie die Haltbarkeit mit dem richtigen System

- Wie heiß kann ein industrieller Elektroofen werden? Entdecken Sie die Leistung verschiedener Heiztechnologien

- Was beeinflusst die Schmelzgeschwindigkeit? Beherrschen Sie die Schlüsselfaktoren für präzise Kontrolle

- Was ist der Unterschied zwischen Filtration und Zentrifugation? Ein Leitfaden zur Trennung nach Größe vs. Dichte

- Was sind die drei Stufen des Sinterns? Beherrschen Sie die mikrostrukturelle Transformation