Im Kern bietet die Atomlagenabscheidung (ALD) eine unvergleichliche Kontrolle über das Wachstum von Dünnschichten. Diese Technik ermöglicht die Herstellung perfekt gleichmäßiger und konformer Beschichtungen mit einer Dicke, die bis zur einzelnen Atomschicht kontrolliert werden kann. Dieses Maß an Präzision wird jedoch durch einen langsamen, zyklischen Prozess erreicht, was sie für Anwendungen, die eine schnelle Massenproduktion erfordern, weniger geeignet macht.

Der grundlegende Kompromiss bei ALD besteht darin, die Herstellungsgeschwindigkeit für ultimative Kontrolle zu opfern. Es ist die ideale Wahl für Anwendungen, bei denen Filmqualität, Gleichmäßigkeit und Konformität nicht verhandelbar sind, aber ungeeignet für Beschichtungsanforderungen mit hohem Volumen und niedrigen Kosten.

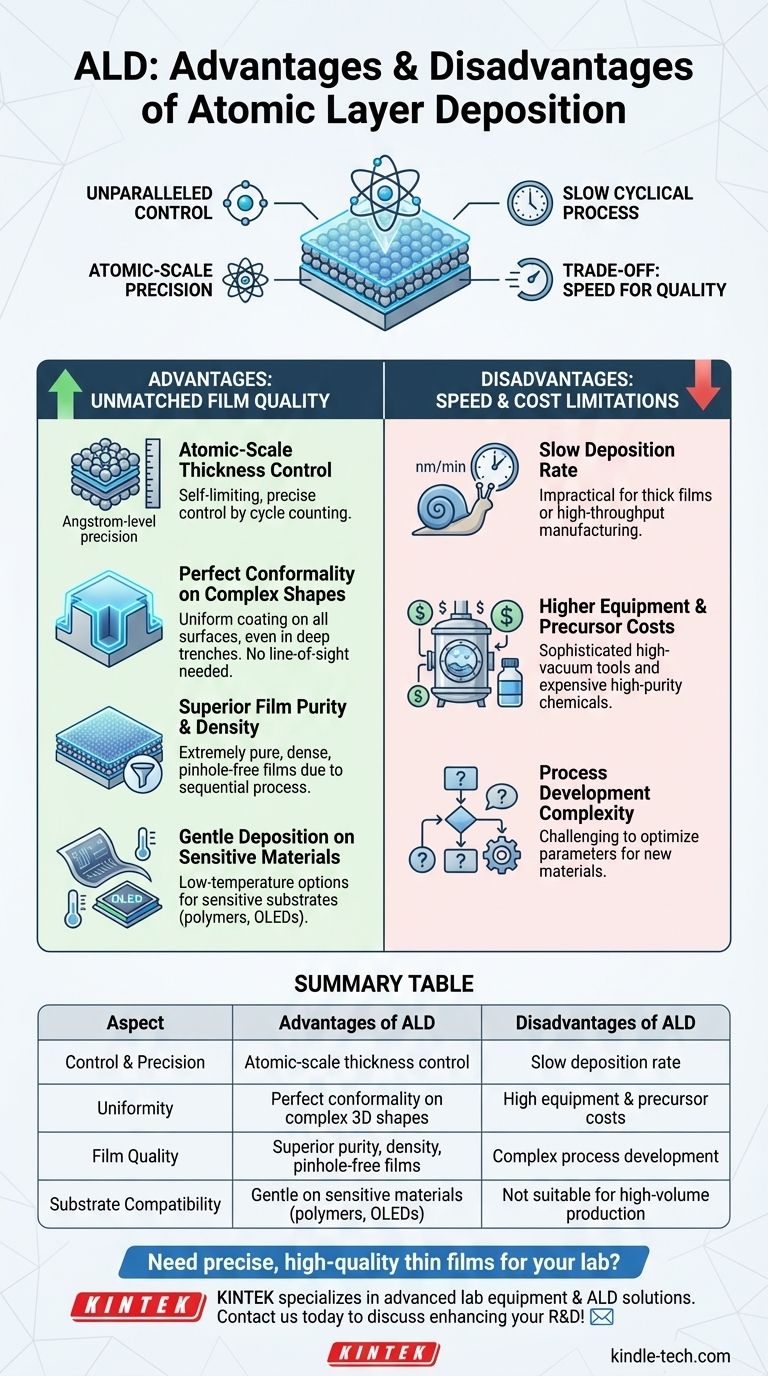

Die Kernvorteile: Unübertroffene Filmqualität

Der einzigartige schichtweise Prozess von ALD bietet mehrere deutliche Vorteile gegenüber herkömmlichen Abscheidungsmethoden wie der physikalischen Gasphasenabscheidung (PVD) oder der chemischen Gasphasenabscheidung (CVD).

Dickenkontrolle auf atomarer Ebene

Der Prozess ist selbstlimitierend. Jeder Zyklus der Vorläufer- und Reaktandenexposition lagert genau eine Monoschicht ab, sodass Sie die endgültige Filmdicke mit angströmgenauer Präzision steuern können, indem Sie einfach die Anzahl der durchgeführten Zyklen zählen.

Perfekte Konformität auf komplexen Formen

ALD benötigt keine direkte Sichtverbindung zum Substrat. Die gasförmigen Vorläufer füllen die gesamte Kammer und beschichten jede freiliegende Oberfläche gleichmäßig. Dies führt zu einem Film, der auf komplexen, dreidimensionalen Topografien und Strukturen mit hohem Aspektverhältnis perfekt konform ist.

Überlegene Filmreinheit und -dichte

Die sequentielle Natur des Prozesses, mit Spülschritten zwischen jeder chemischen Exposition, stellt sicher, dass überschüssige Vorläufer und Reaktionsnebenprodukte vollständig entfernt werden. Dies führt zu extrem reinen, dichten und porenfreien Filmen mit hervorragenden Barriereeigenschaften.

Schonende Abscheidung auf empfindlichen Materialien

ALD kann bei einem breiten Temperaturspektrum durchgeführt werden, einschließlich Temperaturen nahe Raumtemperatur. Dies, kombiniert mit Niedrigleistungs-Plasmaoptionen, macht es zu einem schonenden Prozess, der für die Beschichtung empfindlicher Substrate wie Polymere, flexible Elektronik und organische Bauteile (OLEDs) geeignet ist, ohne diese zu beschädigen.

Die Kompromisse verstehen: Geschwindigkeit und Kosten

Die Präzision von ALD geht mit erheblichen praktischen Einschränkungen einher, die berücksichtigt werden müssen.

Der Hauptnachteil: Langsame Abscheidungsrate

Der größte Nachteil von ALD ist seine Geschwindigkeit. Da der Film Schicht für Schicht in einem mehrstufigen Zyklus aufgebaut wird, sind die Abscheidungsraten typischerweise sehr niedrig – oft gemessen in Angström oder Nanometern pro Minute. Dies macht es unpraktisch für die Abscheidung dicker Filme oder für die Hochdurchsatzfertigung.

Höhere Ausrüstungs- und Vorläuferkosten

ALD-Systeme sind hochentwickelte Hochvakuumanlagen, die im Allgemeinen teurer sind als ihre PVD- oder CVD-Pendants. Darüber hinaus können die für den Prozess erforderlichen hochreinen chemischen Vorläufer ebenfalls kostspielig sein und erfordern eine spezielle Handhabung.

Komplexität der Prozessentwicklung

Obwohl das Konzept einfach ist, kann die Entwicklung eines robusten ALD-Prozesses für ein neues Material eine Herausforderung sein. Es erfordert sorgfältige Forschung, um die richtige Kombination aus Vorläufern, Temperatur und Puls-/Spülzeiten zu finden, um das gewünschte selbstlimitierende Wachstum zu erreichen.

Anwendung auf Ihr Projekt

Die Wahl der Abscheidungsmethode hängt vollständig von den kritischen Anforderungen Ihres Projekts ab. Die einzigartigen Eigenschaften von ALD machen es zur idealen Lösung für einige der anspruchsvollsten Anwendungen in der modernen Technologie.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Präzision liegt: ALD ist die überlegene Wahl für die Herstellung ultradünner, konformer und porenfreier Filme, insbesondere für fortschrittliche Mikroelektronik oder Hochleistungsoptik.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung und Kosteneffizienz liegt: Sie sollten schnellere Methoden wie CVD oder PVD evaluieren, da die langsame Abscheidungsrate von ALD wahrscheinlich ein Engpass für dicke Filme oder großflächige Beschichtungen sein wird.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen oder empfindlicher Materialien liegt: Die außergewöhnliche Konformität und die Tieftemperaturfähigkeit von ALD machen es einzigartig geeignet für die Beschichtung von MEMS, medizinischen Implantaten, Polymeren und anderen anspruchsvollen Substraten.

Letztendlich ist ALD ein Werkzeug der Präzision, das am besten eingesetzt wird, wenn die Qualität und Konformität des Films nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Aspekt | Vorteile von ALD | Nachteile von ALD |

|---|---|---|

| Kontrolle & Präzision | Dickenkontrolle auf atomarer Ebene | Langsame Abscheidungsrate |

| Gleichmäßigkeit | Perfekte Konformität auf komplexen 3D-Formen | Hohe Ausrüstungs- und Vorläuferkosten |

| Filmqualität | Überlegene Reinheit, Dichte und porenfreie Filme | Komplexe Prozessentwicklung |

| Substratverträglichkeit | Schonende Abscheidung auf empfindlichen Materialien (z. B. Polymere, OLEDs) | Nicht geeignet für die Massenproduktion |

Benötigen Sie präzise, qualitativ hochwertige Dünnschichten für Ihr Labor? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich ALD-Lösungen, um Ihnen zu helfen, unvergleichliche Filmgleichmäßigkeit und Konformität für Ihre anspruchsvollsten Anwendungen zu erreichen. Lassen Sie sich von unseren Experten zur richtigen Abscheidungstechnologie für Ihre spezifischen Bedürfnisse beraten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Forschungs- und Entwicklungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen