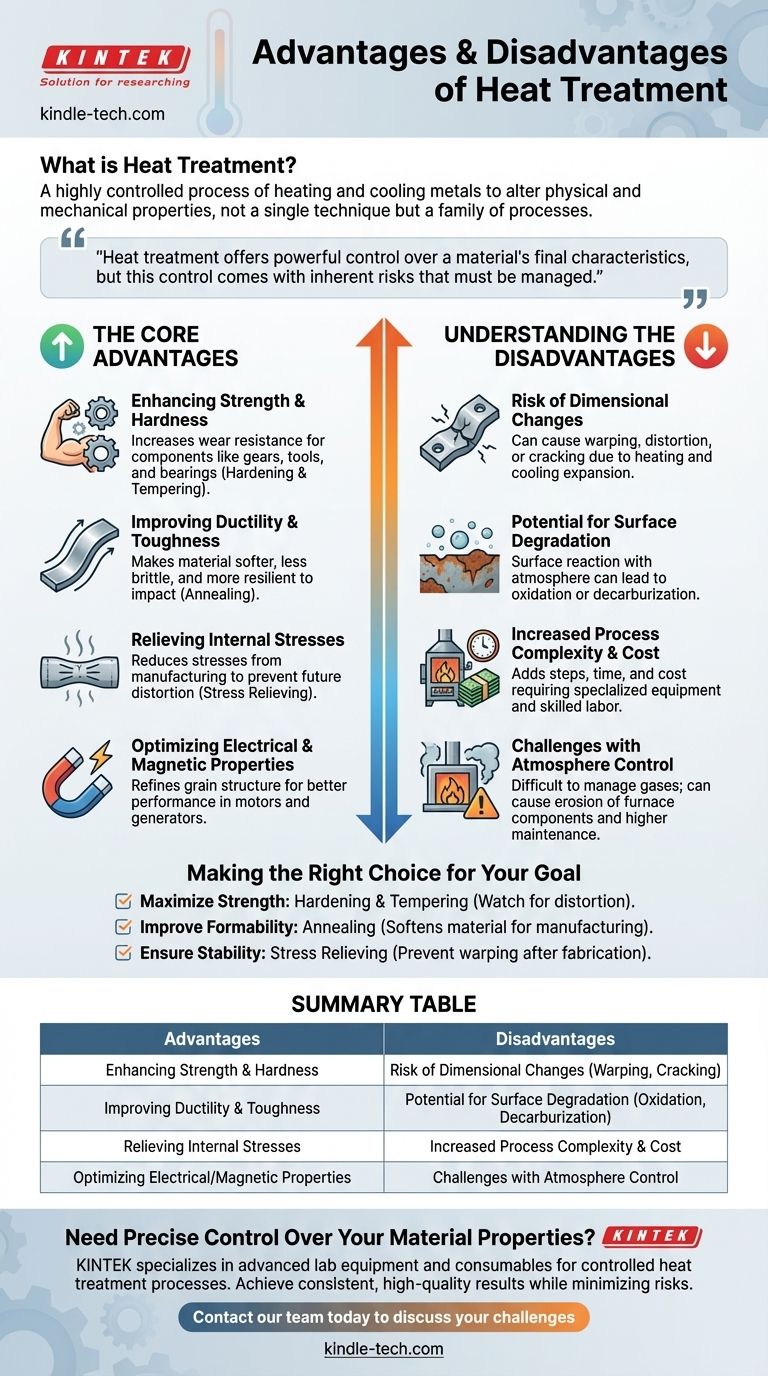

Im Kern ist die Wärmebehandlung ein hochkontrollierter Prozess des Erhitzens und Abkühlens von Metallen, um deren physikalische und mechanische Eigenschaften gezielt zu verändern. Es handelt sich nicht um eine einzelne Technik, sondern um eine Familie von Prozessen, die verwendet werden, um ein Material härter, weicher oder haltbarer zu machen, innere Spannungen abzubauen und seine Gesamtleistung für eine bestimmte Anwendung zu verbessern.

Die Wärmebehandlung ist ein unverzichtbares Fertigungswerkzeug, das eine leistungsstarke Kontrolle über die endgültigen Materialeigenschaften bietet. Diese Kontrolle birgt jedoch inhärente Risiken, wie Maßverzug und Oberflächenschäden, die sorgfältig gemanagt werden müssen, um das gewünschte Ergebnis zu erzielen.

Die Kernvorteile: Anpassung der Materialeigenschaften

Der Hauptgrund für den Einsatz der Wärmebehandlung ist die präzise Modifikation eines Materials, meist Stahl, um spezifische technische Anforderungen zu erfüllen, die im Rohzustand nicht erreicht werden können.

Verbesserung von Festigkeit und Härte

Wärmebehandlungsprozesse wie Härten und Anlassen können die Festigkeit eines Materials sowie dessen Verschleiß- und Abriebfestigkeit drastisch erhöhen. Dies ist entscheidend für Bauteile wie Zahnräder, Werkzeuge und Lager, die erheblichen mechanischen Belastungen standhalten müssen.

Verbesserung von Duktilität und Zähigkeit

Umgekehrt können Prozesse wie das Glühen ein Material weicher und duktiler machen (leichter zu biegen oder zu formen, ohne zu brechen). Dies verbessert die Zähigkeit eines Materials, reduziert seine Sprödigkeit und macht es widerstandsfähiger gegen Stöße.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Zerspanen oder Warmumformen erzeugen erhebliche innere Spannungen in einem Material. Das Spannungsarmglühen, eine Form der Wärmebehandlung unterhalb der kritischen Temperatur des Materials, reduziert oder eliminiert diese Spannungen, verhindert zukünftigen Verzug und erhöht die Stabilität des Teils.

Optimierung elektrischer und magnetischer Eigenschaften

Neben mechanischen Veränderungen können bestimmte Wärmebehandlungen auch die Kornstruktur eines Materials verfeinern, um spezifische elektrische oder magnetische Eigenschaften zu verbessern. Dies ist entscheidend für Komponenten, die in Elektromotoren, Transformatoren und Generatoren verwendet werden.

Verständnis der Kompromisse und Risiken

Obwohl die Vorteile erheblich sind, ist die Wärmebehandlung ein Präzisionsprozess, bei dem ein Mangel an Kontrolle neue Probleme verursachen kann. Das Verständnis dieser potenziellen Nachteile ist der Schlüssel für eine erfolgreiche Anwendung.

Risiko unerwünschter Maßänderungen

Das Erhitzen und Abkühlen selbst führt dazu, dass sich Materialien ausdehnen und zusammenziehen. Wird dies nicht mit präziser Kontrolle über die Heiz- und Abkühlraten gesteuert, kann dies zu Verzug, Verformung oder Rissbildung führen, wodurch das Teil unbrauchbar wird.

Potenzial für Oberflächenschädigung

Bei hohen Temperaturen kann die Oberfläche eines Metalls mit der Atmosphäre reagieren. Dies kann zu einer rauen, verzunderten Oberfläche (Oxidation) oder zum Verlust wichtiger Oberflächenelemente wie Kohlenstoff (Entkohlung) führen, was die Härte und Lebensdauer bei Ermüdung beeinträchtigen kann.

Erhöhte Prozesskomplexität und Kosten

Die Wärmebehandlung erhöht die Schritte, die Zeit und die Kosten im Fertigungszyklus. Sie erfordert spezialisierte Öfen, präzise Temperatur- und Atmosphärenkontrollen sowie geschultes Personal, was alles zu den Kosten des Endprodukts beiträgt.

Herausforderungen bei der Atmosphärenkontrolle

Die Verwendung einer kontrollierten Atmosphäre zur Verhinderung von Oberflächenschädigungen bringt eigene Herausforderungen mit sich. Es kann schwierig sein, den Gasverbrauch effektiv zu steuern, und die Gase selbst können zu Erosion von Ofenkomponenten, wie z.B. elektrischen Heizelementen, führen, was höhere Wartungskosten verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein bestimmtes Wärmebehandlungsverfahren muss vom Endziel für das Bauteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Härten und Anlassen sind wahrscheinlich die richtige Wahl, aber Sie müssen den potenziellen Verzug berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Umformbarkeit liegt: Glühen ist die Lösung, da es das Material weicher macht und nachfolgende Fertigungsschritte erleichtert.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Stabilität nach der Fertigung liegt: Spannungsarmglühen ist ein entscheidender Schritt, um zu verhindern, dass sich Teile im Laufe der Zeit verziehen, insbesondere nach starkem Schweißen oder Zerspanen.

Letztendlich ist die Betrachtung der Wärmebehandlung als strategisches Werkzeug zur Abstimmung von Materialeigenschaften der Schlüssel zur Erschließung ihres vollen technischen Potenzials.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Verbessert Festigkeit & Härte | Risiko von Maßänderungen (Verzug, Rissbildung) |

| Verbessert Duktilität & Zähigkeit | Potenzial für Oberflächenschädigung (Oxidation, Entkohlung) |

| Baut innere Spannungen ab | Erhöhte Prozesskomplexität & Kosten |

| Optimiert elektrische/magnetische Eigenschaften | Herausforderungen bei der Atmosphärenkontrolle |

Benötigen Sie präzise Kontrolle über Ihre Materialeigenschaften?

KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse notwendig sind. Ob Sie Werkzeuge härten, für die Umformbarkeit glühen oder kritische Komponenten spannungsarmglühen – unsere Lösungen helfen Ihnen, konsistente, hochwertige Ergebnisse zu erzielen und gleichzeitig Risiken zu minimieren.

Lassen Sie unsere Expertise den Erfolg Ihres Labors unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und die richtige Ausrüstung für Ihre Bedürfnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen