Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Technologie der Kompromisse, die außergewöhnlich leistungsstarke Dünnschichtbeschichtungen im Austausch für einen Prozess bietet, der erhebliche Investitionen und Kontrolle erfordert. Sie erzeugt Beschichtungen, die härter und korrosionsbeständiger und präziser sind als viele traditionelle Methoden, aber ihre betrieblichen Anforderungen, einschließlich einer VakUumumgebung und einer Sichtlinienanwendung, machen sie zu einer spezialisierten statt zu einer universellen Lösung.

Die Entscheidung für PVD hängt von einer einfachen Frage ab: Rechtfertigt die erforderliche Leistung des Endprodukts die Kosten und Komplexität eines hochpräzisen, vakuumgestützten Beschichtungsprozesses? Für Anwendungen, die extreme Haltbarkeit und Maßgenauigkeit erfordern, lautet die Antwort oft ein klares Ja.

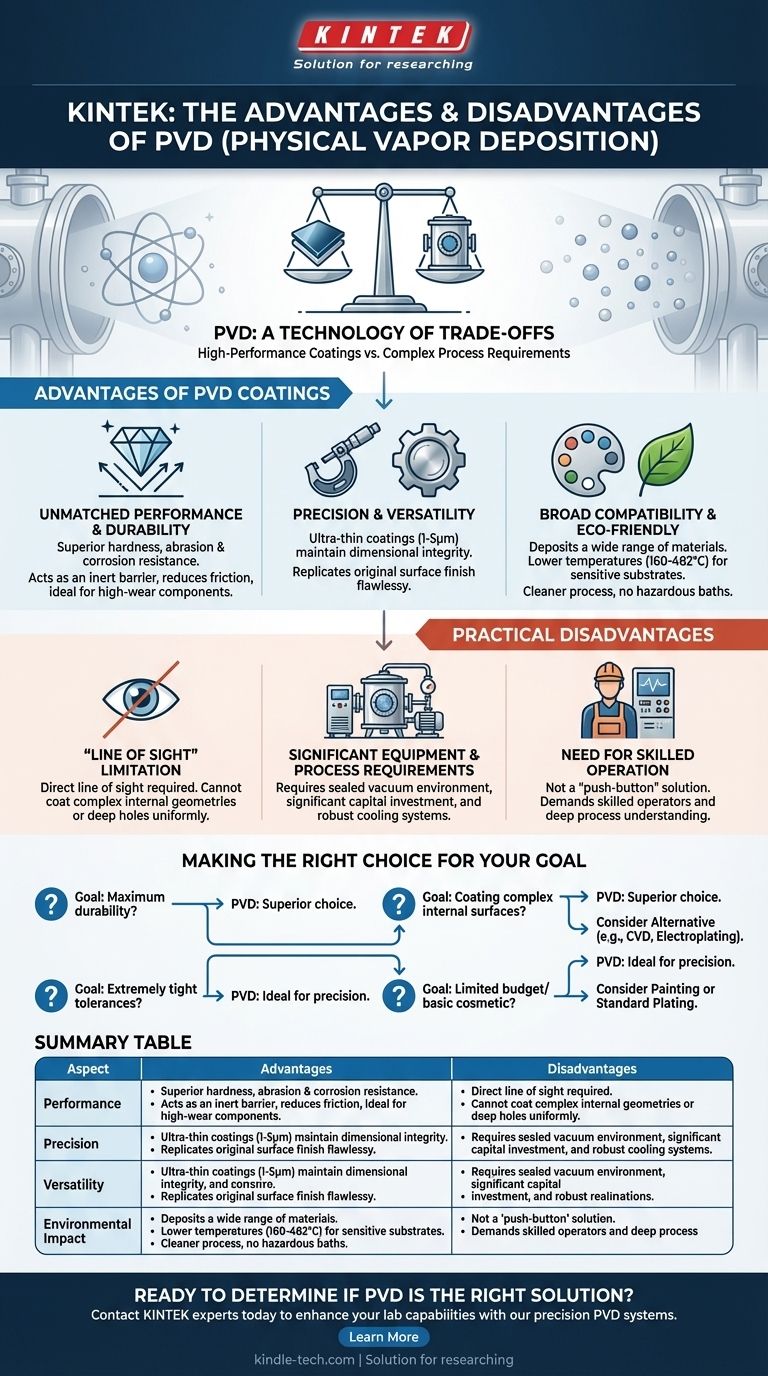

Die Kernvorteile von PVD-Beschichtungen

Die Hauptvorteile von PVD ergeben sich aus seiner Fähigkeit, dünne, stark haftende Filme mit überlegenen physikalischen Eigenschaften zu erzeugen. Dies macht es zu einem unschätzbaren Werkzeug in der fortschrittlichen Fertigung.

Unübertroffene Leistung und Haltbarkeit

PVD-Beschichtungen erzeugen eine starke physikalische Bindung zum Substrat, was zu Oberflächen führt, die weitaus haltbarer sind als Methoden wie die Galvanisierung. Sie bieten eine außergewöhnliche Abriebfestigkeit und Härte, weshalb sie Standard für Hochleistungsschneidwerkzeuge sind.

Diese Beschichtungen dienen auch als inerte Barriere gegen die Umwelt und bieten eine überlegene Korrosionsbeständigkeit und thermische Stabilität. Die resultierende Oberfläche ist oft schmierfähig, was die Reibung an beweglichen Teilen erheblich reduziert.

Präzision und Vielseitigkeit

Der PVD-Prozess ermöglicht extrem dünne Beschichtungen, typischerweise im Bereich von 1 bis 5 Mikrometern (.00004 bis .0002 Zoll). Dies stellt sicher, dass die Maßhaltigkeit des Originalteils erhalten bleibt, was es ideal für Komponenten mit engen Toleranzen macht.

Darüber hinaus reproduziert PVD die ursprüngliche Oberflächenbeschaffenheit makellos. Ein poliertes Substrat führt zu einer polierten Beschichtung und ein texturiertes Substrat zu einer texturierten Beschichtung, ohne übermäßige Ablagerungen an Kanten oder Ecken.

Breite Material- und Substratverträglichkeit

Eine der größten Stärken von PVD ist seine Vielseitigkeit. Es kann verwendet werden, um fast jedes anorganische Material und sogar einige organische Materialien abzuscheiden, wodurch eine riesige Palette potenzieller Beschichtungseigenschaften entsteht.

Entscheidend ist, dass PVD bei niedrigeren Temperaturen (typischerweise 160–482 °C / 320–900 °F) arbeitet als alternative Methoden wie die chemische Gasphasenabscheidung (CVD). Dies ermöglicht die Beschichtung temperatursensibler Substrate, die durch Prozesse mit höheren Temperaturen beschädigt würden oder deren Kerneigenschaften verändert würden.

Umwelt- und Sicherheitsvorteile

Im Vergleich zu herkömmlichen Methoden wie der Galvanisierung ist PVD ein wesentlich saubererer, umweltfreundlicherer Prozess. Es werden nicht die gefährlichen chemischen Bäder verwendet, die beim Galvanisieren üblich sind, was die Abfallentsorgung vereinfacht und das Risiko für den Bediener reduziert.

Verständnis der praktischen Nachteile

Die Hochleistungseigenschaften von PVD gehen mit deutlichen Betriebskosten und Einschränkungen einher. Diese Faktoren sind entscheidend bei der Bewertung gegenüber anderen Technologien.

Die „Sichtlinien“-Beschränkung

PVD ist ein „Sichtlinien“-Prozess. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Wenn eine Oberfläche von der Quelle aus nicht direkt sichtbar ist, wird sie nicht beschichtet.

Dies ist eine wesentliche Einschränkung für Teile mit komplexen inneren Geometrien oder tiefen, engen Bohrungen. Solche Komponenten erfordern oft eine Drehung auf komplexen Vorrichtungen, um eine vollständige Abdeckung zu erreichen, und einige Konstruktionen sind einfach nicht gleichmäßig beschichtbar.

Erhebliche Ausrüstungs- und Prozessanforderungen

PVD ist kein einfacher Prozess. Er muss innerhalb einer abgedichteten Vakuumkammer stattfinden, was eine erhebliche Kapitalinvestition darstellt und die Produktion komplexer macht.

Der Prozess erzeugt auch eine erhebliche Menge an Wärme, was ein robustes Kühlwassersystem erfordert, um zu verhindern, dass die Kammer und die internen Komponenten überhitzen.

Bedarf an qualifizierter Bedienung

Aufgrund der Vakuum-, Temperatur- und Hochspannungs-Plasmaumgebung erfordert PVD-Ausrüstung qualifizierte und gut ausgebildete Bediener. Es ist keine „Knopfdruck“-Lösung und erfordert ein tiefes Verständnis der Prozessparameter, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist PVD eine strategische Wahl. Seine Vorteile sind tiefgreifend, aber seine Einschränkungen sind real. Nutzen Sie Ihr primäres Ziel, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist für hochbeanspruchte Komponenten wie Schneidwerkzeuge, Formen und Luft- und Raumfahrtteile eine überlegene Wahl gegenüber den meisten anderen Methoden.

- Wenn Sie Teile mit komplexen, nicht sichtbaren Innenflächen beschichten: Sie müssen die Sichtlinienbeschränkung von PVD berücksichtigen und möglicherweise alternative Methoden wie CVD oder Galvanisierung in Betracht ziehen.

- Wenn Ihre Priorität die Einhaltung extrem enger Maßtoleranzen ist: PVD ist ideal aufgrund seiner dünnen, gleichmäßigen Anwendung, die die präzise Geometrie des zugrunde liegenden Teils bewahrt.

- Wenn Ihr Projekt ein begrenztes Budget hat oder nur grundlegenden kosmetischen oder Korrosionsschutz erfordert: Die Kapital- und Betriebskosten von PVD können überhöht sein, was Lackierung oder Standardgalvanisierung zu einer praktikableren Wahl macht.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, PVD nicht nur wegen seiner Fähigkeiten, sondern wegen seiner strategischen Eignung für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Leistung | Überlegene Härte, Verschleiß- und Korrosionsbeständigkeit | Erfordert hohe Kapitalinvestitionen |

| Präzision | Erhält die Maßhaltigkeit; reproduziert die Oberflächenbeschaffenheit | Sichtlinienprozess schränkt komplexe Geometrien ein |

| Vielseitigkeit | Funktioniert mit verschiedenen Materialien und temperatursensiblen Substraten | Erfordert qualifizierte Bedienung und Schulung |

| Umweltauswirkungen | Sauberer Prozess; keine gefährlichen chemischen Bäder | Erhebliche Energie- und Kühlwasseranforderungen |

Bereit zu entscheiden, ob PVD die richtige Beschichtungslösung für Ihr Labor oder Ihre Fertigungsanforderungen ist? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Systeme, die auf Präzision und Haltbarkeit zugeschnitten sind. Unsere Experten helfen Ihnen, die Kompromisse zu navigieren, um eine optimale Leistung für Ihre spezifische Anwendung zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens