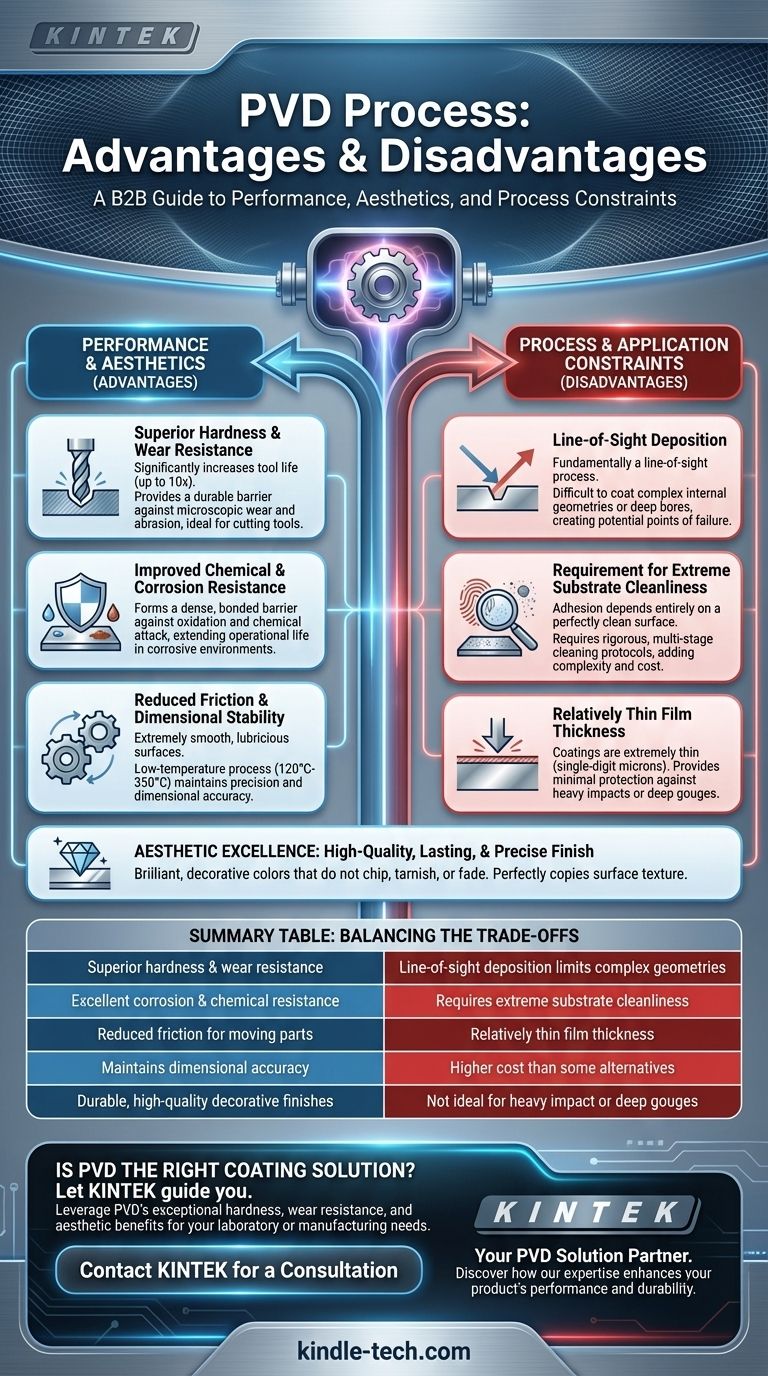

Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist ein Verfahren, das außergewöhnlich harte, dünne und langlebige Beschichtungen erzeugt, aber keine universell perfekte Lösung darstellt. PVD zeichnet sich durch die Verbesserung der Verschleißfestigkeit, Korrosionsbeständigkeit und des ästhetischen Erscheinungsbilds eines Produkts durch eine hochkontrollierte Vakuumabscheidungsmethode aus. Ihre Hauptnachteile liegen jedoch nicht in der Leistung der Beschichtung, sondern im Prozess selbst, einschließlich der Sichtlinienanwendung und der kritischen Notwendigkeit einer makellosen Substratvorbereitung.

Die Entscheidung für eine PVD-Beschichtung hängt von einem Kompromiss ab: Sie erhalten eine außergewöhnliche Oberflächenleistung und Ästhetik bei komplexen Teilen, ohne deren Abmessungen zu verändern, müssen aber einen Prozess akzeptieren, der eine sorgfältige Vorbereitung erfordert und auf Oberflächen beschränkt ist, die er direkt „sehen“ kann.

Die funktionalen Vorteile: Leistungssteigerung

PVD-Beschichtungen werden gewählt, wenn die Oberfläche eines Bauteils das Ausgangsmaterial, aus dem es gefertigt ist, übertreffen muss. Diese funktionalen Vorteile sind der Hauptgrund für ihre Einführung in anspruchsvollen technischen Anwendungen.

Überragende Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und verschleißfest. Dies macht sie ideal für Anwendungen wie Schneidwerkzeuge, wo sie die Werkzeuglebensdauer um bis zu zehnmal verlängern können.

Die Beschichtung wirkt als dauerhafte Barriere und bietet eine hohe Beständigkeit gegen den mikroskopischen Verschleiß und Abrieb, der Bauteile im Laufe der Zeit beeinträchtigt.

Verbesserte chemische und Korrosionsbeständigkeit

Durch die Abscheidung einer dichten, gebundenen Schicht auf einem Substrat bietet PVD eine wirksame Barriere gegen Oxidation und chemischen Angriff.

Dies verbessert die Korrosionsbeständigkeit des darunterliegenden Teils und verlängert seine Betriebslebensdauer in mäßig korrosiven Umgebungen.

Reduzierte Reibung

PVD-Beschichtungen können so konstruiert werden, dass sie extrem glatt und gleitfähig sind, was den Reibungskoeffizienten auf der Oberfläche eines Bauteils erheblich reduziert.

Dies ist entscheidend für bewegliche Teile, da es die Effizienz verbessert und ein Festfressen unter Last verhindert.

Ausgezeichnete Haftung und Dimensionsstabilität

Ein Hauptvorteil von PVD ist seine ausgezeichnete Haftung auf dem Substrat. Der Prozess bildet eine starke, gebundene Grenzfläche zwischen der Beschichtung und dem Teil.

Da PVD außerdem ein Niedertemperaturverfahren ist (typischerweise 120°C-350°C), beeinflusst es die Mikrostruktur oder das Anlassen des Grundmaterials nicht. Dies, kombiniert mit der Dünnheit der Beschichtung, gewährleistet die Maßhaltigkeit von Präzisionsbauteilen.

Die ästhetischen und Veredelungsvorteile

Über die reine Leistung hinaus ist PVD ein erstklassiges Verfahren zur Erzielung hochwertiger dekorativer Oberflächen, die ebenso langlebig wie schön sind.

Hochwertiges, dauerhaftes Erscheinungsbild

PVD bietet eine brillante, dekorative Oberfläche, die in einer Vielzahl von Farben hergestellt werden kann. Dieses schmuckähnliche Aussehen ist bei Konsumgütern sehr begehrt.

Entscheidend ist, dass diese Oberfläche keine einfache Farbschicht ist; sie ist ein gebundener Teil der Oberfläche, der nicht abplatzt, anläuft oder verblasst, wodurch ihr Aussehen im Laufe der Zeit ohne zusätzliche Wartung erhalten bleibt.

Perfekte Reproduktion der Oberflächentextur

Der PVD-Prozess scheidet eine sehr dünne, gleichmäßige Schicht ab, die sich perfekt an die vorhandene Oberfläche des Substrats anpasst.

Dies bedeutet, dass sie eine sehr gute Wiedergabe von texturierten und polierten Oberflächen bietet, wodurch das beabsichtigte Design und Gefühl des Teils erhalten bleibt, während Farbe und Haltbarkeit hinzugefügt werden.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist ohne Einschränkungen. Die Kenntnis der Grenzen von PVD ist entscheidend für eine fundierte Entscheidung. Dies sind keine Fehler der Beschichtung, sondern inhärente Aspekte des Prozesses.

Sichtlinienabscheidung

PVD ist im Grunde ein Sichtlinienverfahren. Stellen Sie es sich wie Sprühlackieren vor, aber mit Atomen; wenn das Ausgangsmaterial eine Oberfläche nicht „sehen“ kann, kann es sie nicht beschichten.

Dies erschwert das Beschichten des Inneren langer, enger Bohrungen oder komplexer interner Geometrien. Diese Bereiche erhalten wenig bis keine Beschichtung, was einen potenziellen Fehlerpunkt darstellt.

Anforderung an extreme Substratsauberkeit

Der Prozess findet in einem Hochvakuum statt, und die Haftung der Beschichtung hängt vollständig von einer perfekt sauberen Oberfläche ab.

Jede Verunreinigung durch Öle, Staub oder sogar Fingerabdrücke kann die Haftung der Beschichtung ruinieren. Dies bedeutet, dass Teile rigorose, mehrstufige Reinigungs- und Handhabungsprotokolle erfordern, was die Komplexität und die Kosten der Fertigung erhöht.

Relativ geringe Schichtdicke

PVD-Beschichtungen sind extrem dünn, typischerweise im einstelligen Mikrometerbereich (μm). Obwohl sehr hart, bieten sie minimalen Schutz gegen starke Stöße oder tiefe Kratzer.

Für Anwendungen, die einen erheblichen Materialaufbau zur Teilrestaurierung oder Beständigkeit gegen starken, abrasiven Verschleiß erfordern, sind andere Verfahren wie Thermisches Spritzen oder Auftragsschweißen besser geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Um zu bestimmen, ob PVD die richtige Wahl ist, müssen Sie seine leistungsstarken Leistungsvorteile gegen seine Prozesseinschränkungen abwägen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit für Präzisionswerkzeuge liegt: PVD ist eine außergewöhnliche Wahl, da seine Härte und Gleitfähigkeit die Werkzeuglebensdauer dramatisch erhöhen, ohne kritische Abmessungen zu verändern.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen dekorativen Oberfläche liegt: PVD bietet eine überlegene Ästhetik, die Verblassen und Verschleiß widersteht, was es ideal für hochwertige Konsumgüter, Armaturen und Schmuck macht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung interner, komplexer Geometrien liegt: Sie sollten alternative Verfahren wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die nicht sichtlinienbasiert ist und komplexe Formen besser beschichten kann.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, großflächigem Korrosionsschutz liegt: Einfachere Methoden wie Galvanisieren oder Lackieren können kostengünstiger sein, da die Hochleistungsvorteile von PVD möglicherweise nicht notwendig sind.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, PVD nicht nur als Beschichtung, sondern als strategisches Werkzeug zur Produktverbesserung zu nutzen.

Zusammenfassungstabelle:

| Vorteil | Nachteil |

|---|---|

| Überragende Härte & Verschleißfestigkeit | Sichtlinienabscheidung begrenzt komplexe Geometrien |

| Ausgezeichnete Korrosions- & Chemikalienbeständigkeit | Erfordert extreme Substratsauberkeit |

| Reduzierte Reibung für bewegliche Teile | Relativ geringe Schichtdicke |

| Bewahrt die Maßhaltigkeit | Höhere Kosten als einige Alternativen |

| Langlebige, hochwertige dekorative Oberflächen | Nicht ideal für starke Stöße oder tiefe Kratzer |

Ist PVD die richtige Beschichtungslösung für Ihre Präzisionswerkzeuge oder -komponenten?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Beschichtungssysteme, spezialisiert. Unser Fachwissen kann Ihnen helfen, die außergewöhnliche Härte, Verschleißfestigkeit und ästhetischen Vorteile von PVD für Ihre Labor- oder Fertigungsanforderungen zu nutzen.

Lassen Sie sich von unserem Team zur optimalen Oberflächenveredelungslösung führen. Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie, wie unser PVD-Know-how die Leistung und Haltbarkeit Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen