Im Wesentlichen ist das Isostatische Warmpressen (HIP) ein Herstellungsverfahren, das hohe Temperaturen und gleichmäßigen, hohen Gasdruck nutzt, um innere Porosität zu beseitigen und die Materialeigenschaften von Metallen, Keramiken und Verbundwerkstoffen zu verbessern. Es fungiert als „Heilschritt“, der Komponenten auf nahezu 100 % der theoretischen Dichte verdichtet, was ihre mechanische Leistung und Zuverlässigkeit dramatisch erhöht.

Die Entscheidung für das Isostatische Warmpressen ist keine Frage inkrementeller Verbesserung; es ist eine strategische Wahl für Anwendungen, bei denen die ultimative Materialintegrität nicht verhandelbar ist. Es tauscht höhere Kosten und Prozesskomplexität gegen unübertroffene Dichte, Ermüdungslebensdauer und Leistung bei missionskritischen Komponenten.

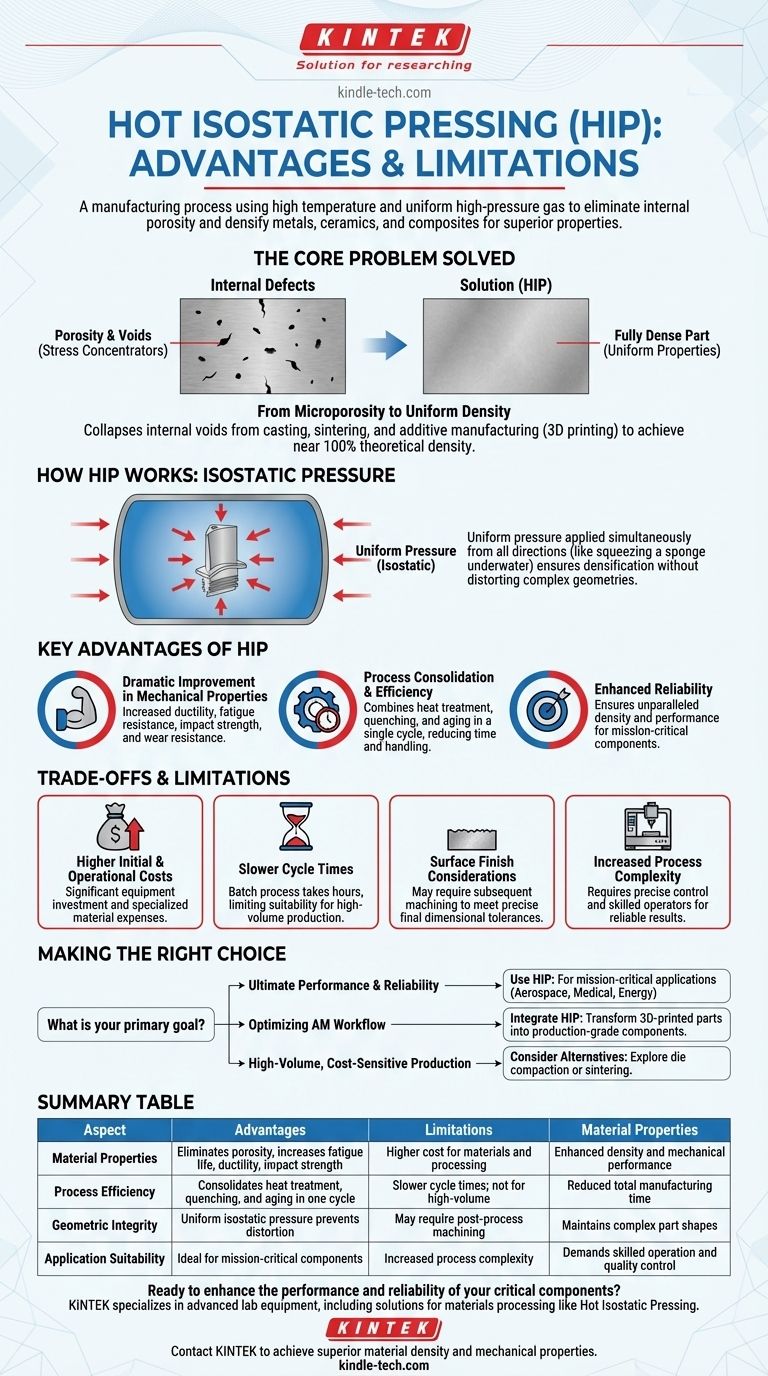

Das Kernproblem, das HIP löst: Innere Defekte

Teile, die durch Gießen, Sintern oder additive Fertigung hergestellt werden, weisen häufig mikroskopisch kleine innere Hohlräume oder Defekte auf. Diese Fehler wirken als Spannungskonzentratoren und werden zu Ausgangspunkten für Risse und letztendliches Teilversagen.

Von Mikroporosität zu gleichmäßiger Dichte

Bei Gussteilen wird Mikroporosität durch Gaseinschlüsse oder Schrumpfung während der Erstarrung verursacht. HIP setzt die Komponente einer Temperatur aus, die hoch genug ist, um sie verformbar zu machen, und einem Gasdruck, der ihre Streckgrenze überschreitet, wodurch diese inneren Hohlräume physisch kollabieren.

Das Ergebnis ist ein vollständig dichtes Teil mit einer gleichmäßigen Kornstruktur und deutlich verbesserten mechanischen Eigenschaften.

„Heilen“ additiv gefertigter Teile

Die additive Fertigung (3D-Druck) baut Teile Schicht für Schicht auf, was zu unvollständiger Verschmelzung zwischen den Schichten oder eingeschlossener Gasporosität führen kann. HIP ist außergewöhnlich wirksam beim Verbinden dieser Schichten und beim Schließen innerer Poren und verwandelt ein Teil in nahezu Endform in eine vollständig konsolidierte Hochleistungskomponente.

Das „Wie“: Isostatischer Druck erklärt

Der Schlüssel liegt in der „isostatischen“ Natur des Drucks. Im Gegensatz zum uniaxialen Pressen, das ein Teil aus einer oder zwei Richtungen komprimiert und innere Reibung erzeugt, übt HIP gleichzeitig gleichmäßigen Druck aus allen Richtungen aus.

Stellen Sie sich vor, Sie drücken einen Schwamm unter Wasser – der Druck ist auf allen Oberflächen gleich. Dies gewährleistet, dass sich das Teil gleichmäßig verdichtet, ohne seine Gesamtgeometrie zu verzerren, unabhängig von seiner Komplexität.

Wesentliche Vorteile der HIP-Integration

Die Integration von HIP in einen Fertigungsworkflow bietet Vorteile, die weit über die bloße Beseitigung von Poren hinausgehen. Es ist ein transformativer Prozess, der sowohl das Teil selbst als auch den Produktionszeitplan verbessert.

Dramatische Verbesserung der mechanischen Eigenschaften

Durch die Beseitigung innerer Defekte bietet HIP einen signifikanten und messbaren Schub für die Leistung eines Materials. Dies umfasst eine erhöhte Duktilität, Ermüdungsfestigkeit, Schlagzähigkeit und Verschleißfestigkeit.

Dies ermöglicht es Ingenieuren, leichtere, stärkere und zuverlässigere Komponenten für extreme Betriebsbedingungen zu entwickeln.

Prozesskonsolidierung und Effizienz

Moderne HIP-Anlagen können mehrere Wärmebehandlungsschritte in einem einzigen Zyklus zusammenfassen. Ein Teil kann Wärmebehandlung, Abschrecken und Altern innerhalb der HIP-Einheit selbst durchlaufen, unmittelbar nach dem Verdichtungszyklus.

Diese Konsolidierung kann die gesamte Fertigungszeit, den Energieverbrauch und die Materialhandhabung drastisch reduzieren, was zu einem effizienteren Gesamtworkflow führt.

Abwägungen und Einschränkungen verstehen

Obwohl HIP leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile müssen gegen seine inhärenten Kosten und Prozessanforderungen abgewogen werden.

Höhere Anfangs- und Betriebskosten

HIP-Anlagen stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus erfordert der Prozess oft die Verwendung spezialisierter, hochreiner Pulver oder eine sorgfältige Vorverarbeitung, was die Betriebskosten erhöht.

Langsamere Zykluszeiten

Im Vergleich zu herkömmlichen Methoden wie Matrizendruck oder Strangpressen ist HIP ein Batch-Prozess mit langsameren Zykluszeiten. Das Beladen, Druckaufbau, Erhitzen, Halten, Abkühlen und Entladen kann mehrere Stunden dauern, was seine Verwendung für Teile mit hohem Volumen und niedrigen Kosten einschränkt.

Oberflächenbeschaffenheit

Die flexible Werkzeug- oder Behälterkonstruktion, die bei einigen HIP-Prozessen verwendet wird, kann zu einer weniger präzisen Oberflächengüte führen als beim mechanischen Pressen. Folglich erfordern kritische Oberflächen oft eine nachträgliche Bearbeitung, um die endgültigen Maßtoleranzen zu erfüllen, was einen weiteren Schritt und Kosten für die Produktion hinzufügt.

Erhöhte Prozesskomplexität

Der Betrieb eines HIP-Systems erfordert eine präzise Steuerung von hohen Drücken, Temperaturen und Gasatmosphären. Dies erfordert qualifizierte Bediener und robuste Qualitätskontrollsysteme, um wiederholbare und zuverlässige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Implementierung von HIP hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Zwängen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt: Verwenden Sie HIP für missionskritische Komponenten in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in Energieanwendungen, bei denen ein Ausfall katastrophal sein könnte.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines additiven Fertigungs-Workflows liegt: Integrieren Sie HIP, um 3D-gedruckte Metallteile von Prototypen in nahezu Endform in vollständig dichte Komponenten in Produktionsqualität umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kostenempfindlicher Teile liegt: Ziehen Sie Alternativen wie herkömmliches Matrizendrücken oder Sintern in Betracht, da die Kosten und Zykluszeiten von HIP möglicherweise nicht zu rechtfertigen sind.

Letztendlich ist die korrekte Nutzung des Isostatischen Warmpressens eine strategische Entscheidung, in die Gewissheit des Materials zu investieren.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Einschränkungen |

|---|---|---|

| Materialeigenschaften | Beseitigt Porosität, erhöht die Ermüdungslebensdauer, Duktilität und Schlagzähigkeit. | Höhere Kosten für Materialien und Verarbeitung. |

| Prozesseffizienz | Konsolidiert Wärmebehandlung, Abschrecken und Altern in einem Zyklus. | Langsamere Zykluszeiten; nicht geeignet für die Massenproduktion. |

| Geometrische Integrität | Gleichmäßiger isostatischer Druck verhindert die Verformung komplexer Formen. | Erfordert möglicherweise eine Nachbearbeitung für präzise Oberflächengüten. |

| Anwendungseignung | Ideal für missionskritische Komponenten in der Luft- und Raumfahrt, im medizinischen Bereich und im Energiesektor. | Erhöhte Prozesskomplexität erfordert qualifizierte Bediener und robuste Qualitätskontrolle. |

Bereit, die Leistung und Zuverlässigkeit Ihrer kritischen Komponenten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Materialverarbeitung wie das Isostatische Warmpressen. Unsere Expertise hilft Laboren und Herstellern, eine überlegene Materialdichte und mechanische Eigenschaften zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre missionskritischen Anwendungen mit Präzision und Zuverlässigkeit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung