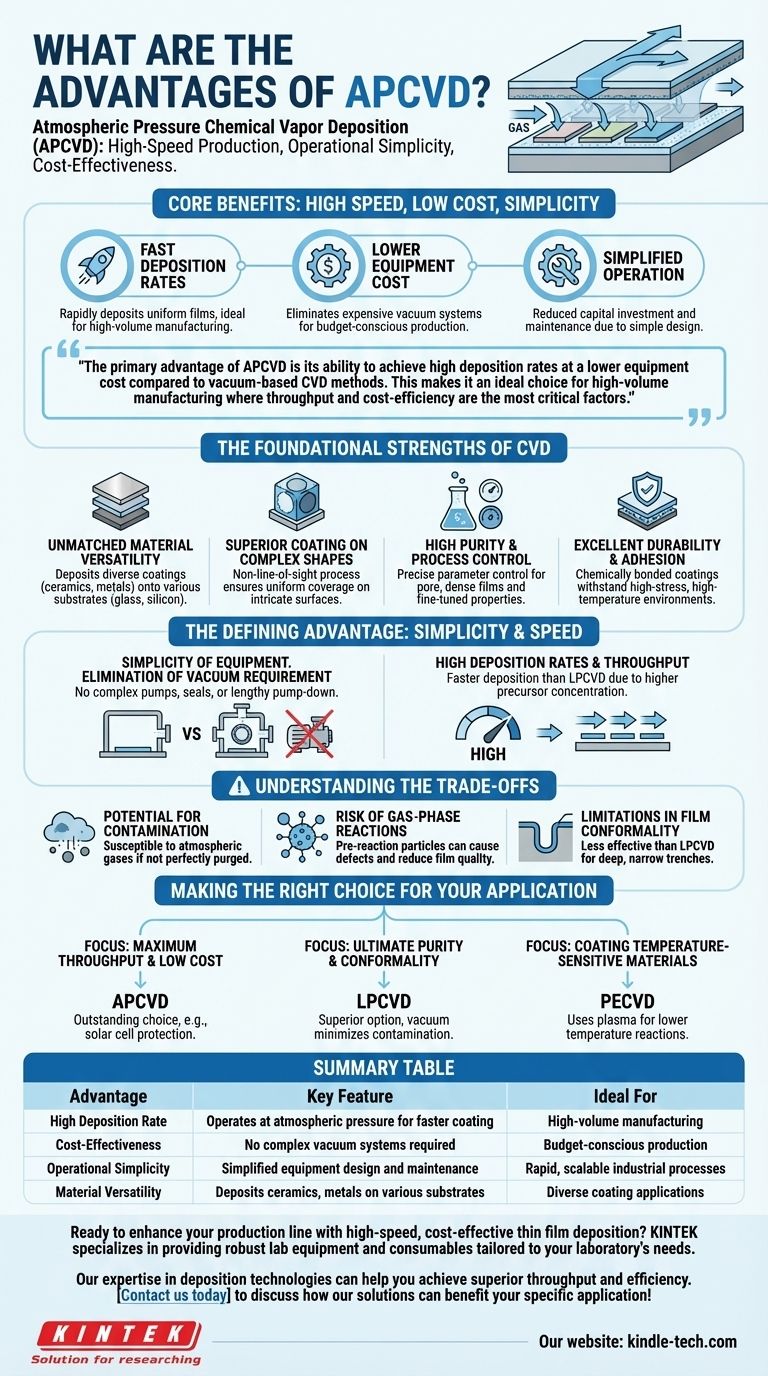

Im Kern bietet die Atmosphärendruck-chemische Gasphasenabscheidung (APCVD) eine leistungsstarke Kombination aus Hochgeschwindigkeitsproduktion, einfacher Bedienung und Kosteneffizienz. Da sie ohne teure und komplexe Vakuumsysteme auskommt, zeichnet sich APCVD durch die schnelle Abscheidung gleichmäßiger, hochreiner Schichten aus, was sie zu einer hochskalierbaren und wirtschaftlichen Lösung für viele industrielle Anwendungen macht.

Der Hauptvorteil von APCVD ist ihre Fähigkeit, hohe Abscheideraten bei geringeren Gerätekosten im Vergleich zu vakuumgestützten CVD-Methoden zu erzielen. Dies macht sie zur idealen Wahl für die Großserienfertigung, bei der Durchsatz und Kosteneffizienz die wichtigsten Faktoren sind.

Die grundlegenden Stärken von CVD

APCVD ist ein Mitglied der breiteren Familie der chemischen Gasphasenabscheidung (CVD). Als solches erbt sie die leistungsstarken grundlegenden Vorteile, die CVD zu einem Eckpfeiler der modernen Materialwissenschaft und Fertigung machen.

Unübertroffene Materialvielfalt

Der Prozess ist nicht auf einen einzigen Materialtyp beschränkt. APCVD kann verwendet werden, um eine breite Palette von Beschichtungen, einschließlich Keramiken und Metallen, auf verschiedene Substrate wie Glas und Siliziumwafer abzuscheiden.

Überlegene Beschichtung komplexer Formen

CVD ist ein Nicht-Sichtlinien-Verfahren. Die Precursor-Gase strömen und reagieren um eine gesamte Komponente herum, wodurch sichergestellt wird, dass selbst komplexe, komplizierte Oberflächen eine gleichmäßige und vollständige Beschichtung erhalten, was für viele physikalische Abscheidungstechniken unmöglich ist.

Hohe Reinheit und Prozesskontrolle

Die Natur der chemischen Reaktion ermöglicht die Erzeugung außergewöhnlich reiner und dichter Schichten. Wichtige Parameter wie Temperatur, Gasfluss und Precursor-Konzentration können präzise gesteuert werden, um die chemischen und physikalischen Eigenschaften der Endbeschichtung fein abzustimmen.

Ausgezeichnete Haltbarkeit und Haftung

Die abgeschiedenen Schichten liegen nicht nur auf der Oberfläche; sie sind chemisch mit ihr verbunden. Dies führt zu hochbeständigen Beschichtungen, die eine bemerkenswerte Haftung aufweisen und hohen Belastungen und Temperaturen standhalten können.

Der entscheidende Vorteil von APCVD: Einfachheit und Geschwindigkeit

Während APCVD die Kernvorteile aller CVD-Prozesse teilt, verleiht ihr Betrieb bei normalem atmosphärischem Druck zwei entscheidende Vorteile, die sie von ihren Niederdruck-Pendants abheben.

Einfachheit der Ausrüstung

Der bedeutendste Vorteil ist die Eliminierung der Vakuumanforderung. APCVD-Systeme benötigen keine teuren Hochvakuumpumpen, komplexen Kammerdichtungen oder langwierigen Abpumpzyklen. Dies vereinfacht das Gerätedesign drastisch und reduziert sowohl die Kapitalinvestitionen als auch die Wartungskosten.

Hohe Abscheideraten und Durchsatz

Der Betrieb bei atmosphärischem Druck ermöglicht eine höhere Konzentration von Precursor-Gasen, die dem Substrat zugeführt werden. Dies führt direkt zu deutlich schnelleren Abscheideraten im Vergleich zur Niederdruck-CVD (LPCVD). Diese hohe Geschwindigkeit macht APCVD außergewöhnlich gut geeignet für die kontinuierliche, hochdurchsatzstarke Industrieproduktion.

Die Kompromisse verstehen

Keine einzelne Technologie ist eine Universallösung. Die betriebliche Einfachheit von APCVD bringt spezifische Kompromisse mit sich, die bei der Bewertung gegenüber anderen Abscheidungsmethoden entscheidend zu verstehen sind.

Potenzial für Kontamination

Der Betrieb bei atmosphärischem Druck bedeutet, dass die Reaktionskammer anfälliger für Verunreinigungen durch atmosphärische Gase wie Sauerstoff oder Wasserdampf ist, wenn sie nicht perfekt gespült wird. Dies kann die letztendliche Reinheit der Schicht im Vergleich zu einem Hochvakuumprozess beeinträchtigen.

Risiko von Gasphasenreaktionen

Der höhere Druck und die höhere Konzentration der Reaktionsgase in einem APCVD-System erhöhen die Wahrscheinlichkeit, dass chemische Reaktionen in der Gasphase stattfinden, bevor die Precursor das Substrat erreichen. Dies kann Partikel bilden, die auf die Oberfläche fallen und Defekte erzeugen und die Qualität der Schicht mindern.

Einschränkungen bei der Schichtkonformalität

Obwohl gut, kann die Fähigkeit von APCVD, extrem tiefe und schmale Gräben (hohe Aspektverhältnisse) gleichmäßig zu beschichten, weniger effektiv sein als Methoden wie LPCVD. Der höhere Druck kann die freie Bewegung von Gasmolekülen in diese engen Räume behindern, was zu einer weniger gleichmäßigen Beschichtung führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert die Abstimmung ihrer spezifischen Stärken und Schwächen mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und niedrigen Kosten liegt: APCVD ist eine hervorragende Wahl, insbesondere für Anwendungen wie die Abscheidung von schützenden Siliziumdioxidschichten in der Solarzellen- oder Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf höchster Schichtreinheit und perfekter Gleichmäßigkeit auf komplexen Mikrostrukturen liegt: Ein Niederdruck-CVD-Verfahren (LPCVD) ist wahrscheinlich die überlegene Option, da die Vakuumumgebung Verunreinigungen minimiert und die Konformalität verbessert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie sollten die Plasma-Enhanced CVD (PECVD) in Betracht ziehen, die Plasma verwendet, um Reaktionen bei viel niedrigeren Temperaturen als die thermisch angetriebene APCVD zu ermöglichen.

Letztendlich befähigt Sie das Verständnis dieser Kompromisse, das effektivste und wirtschaftlichste Werkzeug für Ihre spezifische Fertigungsherausforderung auszuwählen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Ideal für |

|---|---|---|

| Hohe Abscheiderate | Arbeitet bei atmosphärischem Druck für schnellere Beschichtung | Großserienfertigung |

| Kosteneffizienz | Keine komplexen Vakuumsysteme erforderlich | Budgetbewusste Produktion |

| Betriebliche Einfachheit | Vereinfachtes Gerätedesign und Wartung | Schnelle, skalierbare Industrieprozesse |

| Materialvielfalt | Abscheidung von Keramiken, Metallen auf verschiedenen Substraten | Vielfältige Beschichtungsanwendungen |

Bereit, Ihre Produktionslinie mit einer Hochgeschwindigkeits-, kostengünstigen Dünnschichtabscheidung zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, überlegenen Durchsatz und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrer spezifischen Anwendung zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden