Die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) sind ihre außergewöhnliche Vielseitigkeit, ihre Fähigkeit, hochreine und langlebige Filme zu erzeugen, und ihre einzigartige Kapazität zur gleichmäßigen Beschichtung komplexer, nicht ebener Oberflächen. Da sie auf einer chemischen Reaktion aus einer Dampfphase und nicht auf einem direkten Sichtlinien-Sprühverfahren beruht, kann CVD Hochleistungsbeschichtungen an Stellen erzeugen, die andere Methoden einfach nicht erreichen können.

Die wahre Stärke der CVD liegt nicht nur in der Herstellung hochwertiger dünner Schichten, sondern in ihrer grundlegenden Flexibilität. Sie bietet Ingenieuren eine präzise Kontrolle über Materialeigenschaften auf einer Vielzahl von Substraten und Geometrien, was sie zu einem unverzichtbaren Werkzeug für die fortschrittliche Fertigung macht.

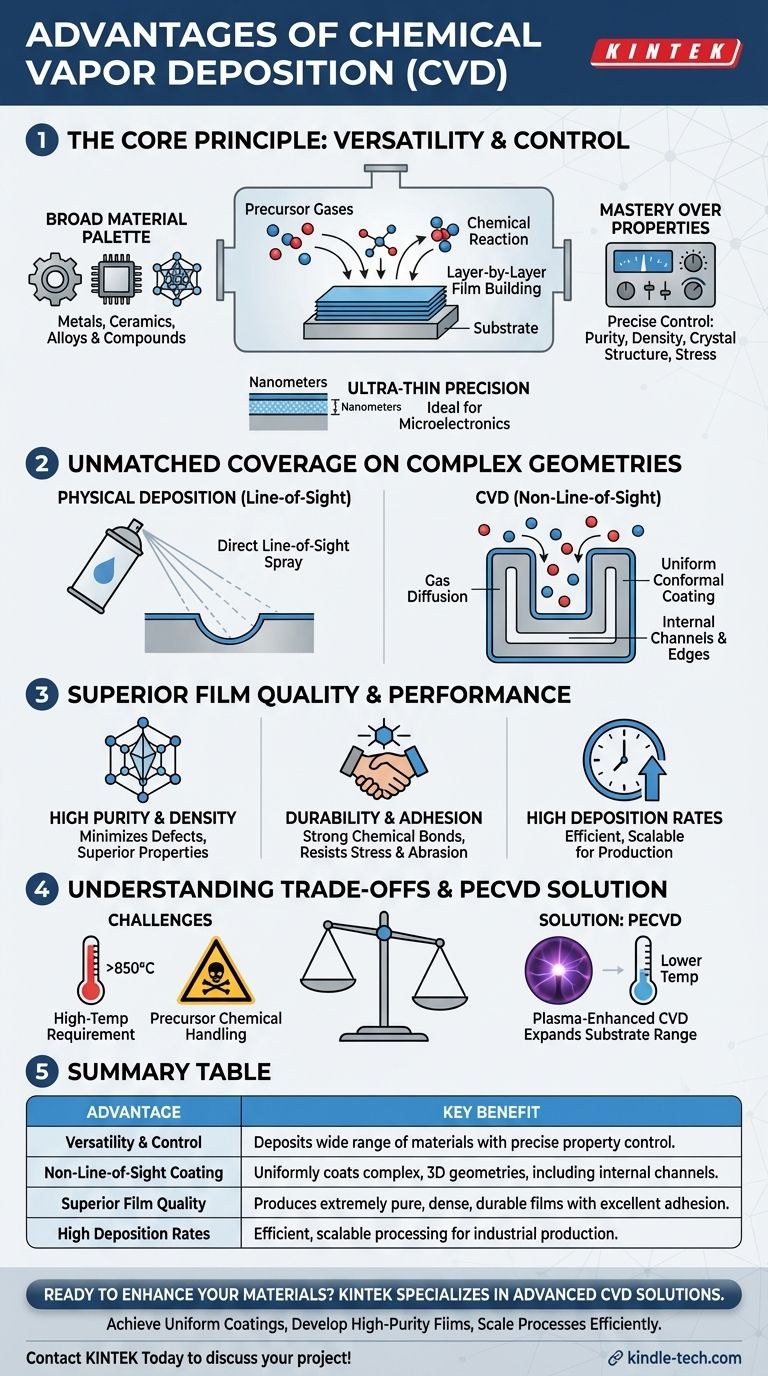

Das Kernprinzip: Vielseitigkeit und Kontrolle

Die Grundlage der Vorteile von CVD liegt in ihrem Prozess: Vorläufergase werden in eine Kammer geleitet, wo sie auf der Oberfläche eines Substrats reagieren und zersetzt werden, wodurch Schicht für Schicht ein fester Film aufgebaut wird. Diese chemische Grundlage bietet ein unvergleichliches Maß an Kontrolle.

Eine breite Palette von Materialien

CVD ist nicht auf einen einzigen Materialtyp beschränkt. Ihre chemische Natur ermöglicht die Abscheidung einer breiten Palette von Substanzen, darunter Metalle, Keramiken, Mehrkomponentenlegierungen und andere Verbindungen.

Dies macht sie anpassungsfähig für unzählige Anwendungen, von der Erzeugung korrosionsbeständiger Metallbeschichtungen bis hin zur Herstellung hochreiner Keramikschichten für die Elektronik.

Beherrschung der Filmeigenschaften

Durch sorgfältige Anpassung der Abscheidungsparameter wie Gaszusammensetzung, Durchflussrate, Temperatur und Druck können Sie die endgültigen Eigenschaften des Films präzise steuern.

Dazu gehört die Kontrolle über die Reinheit, Dichte, Kristallstruktur, Korngröße und sogar die Eigenspannung des Materials. Dieses Maß an Feinabstimmung ist entscheidend für Hochleistungsanwendungen.

Präzision bei ultradünnen Schichten

Der Prozess ermöglicht die Erstellung von ultradünnen Schichten mit außergewöhnlicher Gleichmäßigkeit. Dies macht CVD für die Halbleiterindustrie bei der Herstellung von Stromkreisen und Mikroelektronik unverzichtbar, wo die Schichtdicke in Nanometern gemessen wird.

Unübertroffene Abdeckung komplexer Geometrien

Eine der bedeutendsten Besonderheiten von CVD ist ihre Fähigkeit, Oberflächen zu beschichten, die sich nicht in direkter Sichtlinie zur Materialquelle befinden.

Der Vorteil der „Nicht-Sichtlinie“

Im Gegensatz zu physikalischen Abscheidungsmethoden (wie dem Sputtern), die wie eine Sprühdose wirken, strömen die Vorläufergase bei einem CVD-Prozess durch die gesamte Kammer und diffundieren dort.

Diese Gase umhüllen das Substrat und ermöglichen es der chemischen Reaktion, gleichzeitig auf allen freiliegenden Oberflächen abzulaufen, unabhängig von deren Ausrichtung.

Gleichmäßige und konforme Beschichtungen

Das Ergebnis ist eine außergewöhnlich gleichmäßige und konforme Beschichtung, die den Konturen selbst der kompliziertesten und komplexesten Formen perfekt folgt. Diese „Ummantelungsfähigkeit“ stellt sicher, dass innere Kanäle, scharfe Kanten und detaillierte Merkmale die gleiche hochwertige Schicht erhalten wie flache Oberflächen.

Überlegene Filmqualität und Leistung

Die durch CVD erzeugten Filme sind bekannt für ihre hohe Qualität und robusten Leistungseigenschaften, die direkt aus dem kontrollierten, „Bottom-up“-Abscheidungsprozess resultieren.

Hohe Reinheit und Dichte

Da der Prozess mit hochreinen Vorläufergasen und einer kontrollierten Reaktion beginnt, sind die resultierenden Filme selbst extrem rein und dicht. Dies minimiert Defekte und Hohlräume, was zu überlegenen Materialeigenschaften führt.

Haltbarkeit und Haftung

CVD-Beschichtungen bilden starke chemische Bindungen mit dem Substrat, was zu einer ausgezeichneten Haftung führt. Diese haltbaren Filme halten Umgebungen mit hoher Beanspruchung, Abrieb und extremen Temperaturschwankungen stand, ohne sich abzulösen.

Hohe Abscheidungsraten

Für viele Materialien bietet CVD eine vergleichsweise hohe Abscheidungsrate und Fertigungsausbeute. Diese Effizienz, kombiniert mit der relativen Einfachheit der Ausrüstung, macht den Prozess leicht für die industrielle Produktion skalierbar.

Die Abwägungen verstehen

Kein Prozess ist ohne seine Einschränkungen. Ein effektiver technischer Berater muss die Herausforderungen im Zusammenhang mit CVD anerkennen.

Die Anforderung hoher Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, typischerweise zwischen 850 °C und 1100 °C, damit die chemischen Reaktionen effizient ablaufen können.

Diese hohe Hitze kann viele Substratmaterialien, wie bestimmte Polymere oder Metalle mit niedrigerem Schmelzpunkt, beschädigen oder verformen, was den Bereich der kompatiblen Substrate einschränkt.

Minderung der Temperaturherausforderung

Um diese Einschränkung zu überwinden, wurden Variationen wie die plasmaunterstützte CVD (PECVD) entwickelt. Diese Methoden verwenden ein Plasma, um die Vorläufergase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann, was den Bereich der verwendbaren Substrate erheblich erweitert.

Handhabung der Vorläuferchemikalien

Die bei CVD verwendeten Vorläufergase können giftig, entzündlich oder korrosiv sein. Dies erfordert spezielle Lagerungs-, Liefer- und Sicherheitsprotokolle, was die Komplexität und die Kosten des Betriebs erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Teile liegt: CVD ist aufgrund seiner Nicht-Sichtlinien- und konformen Beschichtungsfähigkeiten oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit für die Elektronik liegt: Die kontrollierte chemische Reaktion von CVD liefert außergewöhnlich reine und dichte dünne Schichten, die ideal für Halbleiter sind.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer harten, haltbaren Beschichtung liegt: CVD zeichnet sich bei der Erzeugung robuster, gut haftender Schichten aus, die Verschleiß und extremen Umgebungen widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Sie sollten niedrigtemperaturbasierte Varianten wie PECVD in Betracht ziehen oder alternative physikalische Abscheidungsmethoden prüfen.

Letztendlich bietet die chemische Gasphasenabscheidung eine leistungsstarke und vielseitige Plattform für die Oberflächentechnik mit präzise kontrollierten Eigenschaften.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Vielseitigkeit & Kontrolle | Abscheidung einer breiten Palette von Materialien (Metalle, Keramiken) mit präziser Kontrolle über Filmeigenschaften wie Reinheit und Struktur. |

| Beschichtung außerhalb der Sichtlinie | Gleichmäßige Beschichtung komplexer 3D-Geometrien, einschließlich interner Kanäle und scharfer Kanten, im Gegensatz zu Sichtlinienmethoden. |

| Überlegene Filmqualität | Erzeugt extrem reine, dichte und haltbare Filme mit ausgezeichneter Haftung am Substrat. |

| Hohe Abscheidungsraten | Bietet effiziente, skalierbare Prozesse, die für die industrielle Produktion geeignet sind. |

Sind Sie bereit, Ihre Materialien mit Hochleistungs-CVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise kann Ihnen helfen, die Vorteile der chemischen Gasphasenabscheidung zu nutzen, um:

- Gleichmäßige, konforme Beschichtungen selbst auf den komplexesten Teilegeometrien zu erzielen.

- Hochreine, langlebige Filme für anspruchsvolle Anwendungen in der Elektronik, Luft- und Raumfahrt und mehr zu entwickeln.

- Ihre F&E- oder Produktionsprozesse effizient zu skalieren.

Lassen Sie sich von unserem Team bei der Auswahl der richtigen Lösung für Ihr spezifisches Substrat und Ihre Leistungsziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die Methoden der chemischen Gasphasenabscheidung? Wählen Sie den richtigen CVD-Prozess für Ihre Anwendung

- Was ist der Abscheidungsprozess mittels metallorganischer chemischer Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Was ist der Prozess der Gasphasenabscheidung? Ein Leitfaden zur CVD- und PVD-Dünnschichtbeschichtung

- Was ist ein Sputterfilm? Ein Leitfaden zur hochpräzisen Dünnschichtabscheidung

- Was ist der Prozess der Halbleiter-Dünnschichtfertigung? Ein Leitfaden zur CVD- & PVD-Abscheidung

- Was ist chemische Gasphasenabscheidung für Nanomaterialien? Ein Leitfaden zur Bottom-Up-Nanosynthese

- Was ist der Unterschied zwischen LPCVD und PECVD? Hitze vs. Plasma für die Dünnschichtabscheidung

- Welche technischen Vorteile bietet ein CVD-Reaktor für Zahnimplantate? Erzielung einer gleichmäßigen Beschichtung auf komplexen Geometrien