Im Kern liegt der Vorteil des DC-Sputterns in seiner Einfachheit und Kosteneffizienz bei der Abscheidung dünner Schichten aus Metallen und anderen elektrisch leitfähigen Materialien. Es ist ein grundlegendes PVD-Verfahren (Physical Vapor Deposition), das wegen seiner unkomplizierten Bedienung, hohen Abscheideraten und der Qualität des resultierenden Films geschätzt wird.

Das DC-Sputtern ist aufgrund seiner geringen Kosten und hohen Geschwindigkeit die bevorzugte Methode für die Beschichtung mit leitfähigen Materialien. Diese Einfachheit ist jedoch auch seine größte Einschränkung, da es nicht zur Abscheidung von Isoliermaterialien verwendet werden kann.

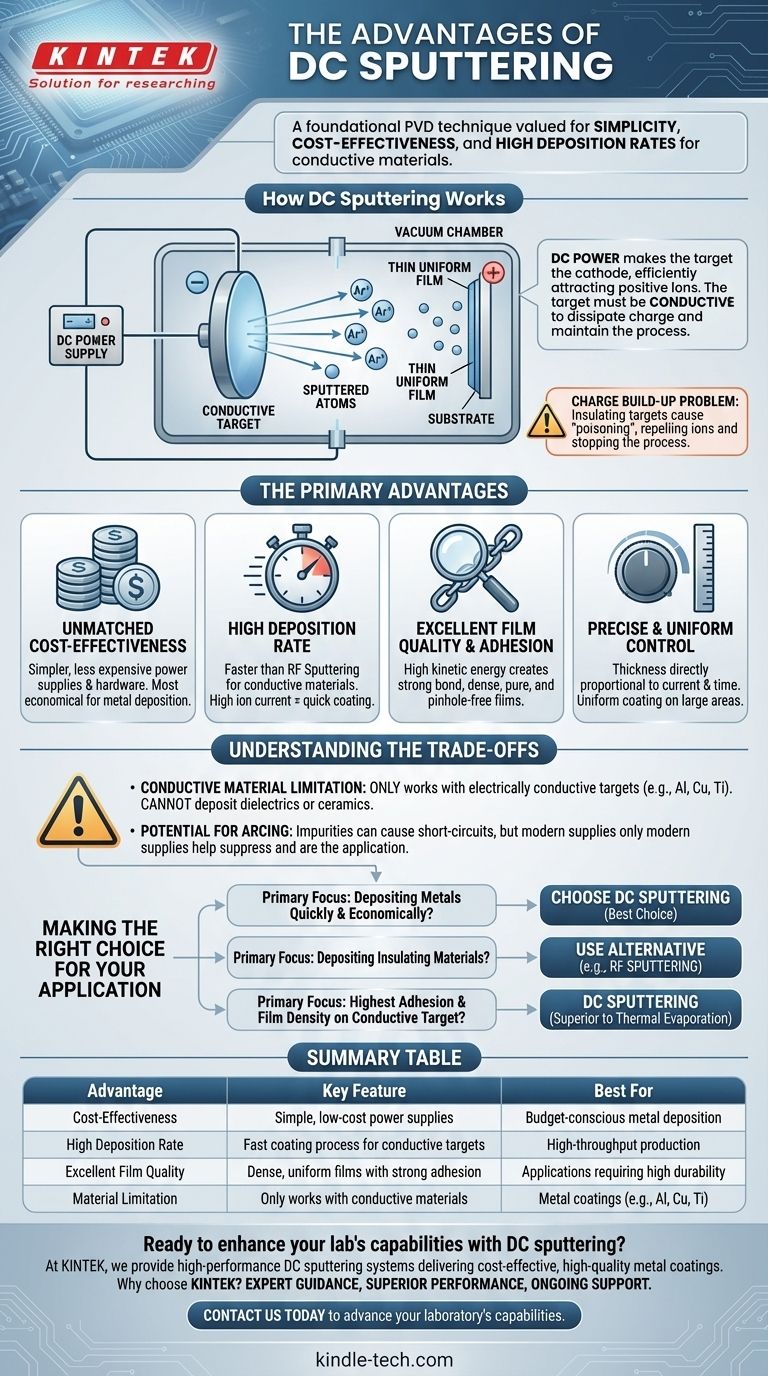

Wie DC-Sputtern funktioniert (und warum es wichtig ist)

Um die Vorteile zu verstehen, muss man zunächst den grundlegenden Mechanismus erfassen. Der Prozess selbst definiert sowohl seine Stärken als auch seine Grenzen.

Der grundlegende Sputterprozess

Beim Sputtern wird ein Substrat (das zu beschichtende Objekt) in eine Vakuumkammer mit einem „Target“ (Zielmaterial) aus dem gewünschten Beschichtungsmaterial gebracht. Ein inertes Gas, typischerweise Argon, wird eingeleitet und ionisiert, um ein Plasma zu erzeugen. Diese positiven Gasionen werden auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um Atome des Targetmaterials herauszuschlagen oder zu „sputtern“. Diese gesputterten Atome wandern dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch ein dünner, gleichmäßiger Film entsteht.

Die entscheidende Rolle der DC-Stromversorgung

Beim DC-Sputtern wird eine Gleichspannung an das Target angelegt, wodurch es zur Kathode (negative Elektrode) wird. Diese konstante negative Ladung zieht die positiven Argonionen aus dem Plasma effizient an und initiiert den Sputterprozess. Damit dies kontinuierlich funktioniert, muss das Target elektrisch leitfähig sein, um die positive Ladung der einfallenden Ionen abzuleiten und das negative Potenzial aufrechtzuerhalten.

Das Problem des „Ladungsaufbaus“ bei Isolatoren

Diese elektrische Anforderung ist der Schlüssel zum Verständnis der Haupteinschränkung des DC-Sputterns. Würde man versuchen, ein isolierendes Target (wie eine Keramik) zu verwenden, würden sich die positiven Ionen auf der Oberfläche ansammeln. Dieser Aufbau positiver Ladung, bekannt als „Target-Vergiftung“, neutralisiert schnell die negative Spannung, stößt andere einfallende Ionen ab und stoppt den Sputterprozess vollständig.

Die Hauptvorteile des DC-Sputterns

Wenn man mit den richtigen Materialien arbeitet, bietet das DC-Sputtern eine überzeugende Reihe von Vorteilen, die es zu einem Arbeitstier in vielen Branchen machen.

Unübertroffene Kosteneffizienz

Die Stromversorgungen und die zugehörige Hardware für das DC-Sputtern sind wesentlich einfacher und kostengünstiger als die für andere Methoden, wie das HF-Sputtern (Hochfrequenz). Dies macht es zur wirtschaftlichsten Wahl für viele Metallabscheidungsanwendungen.

Hohe Abscheiderate

Für leitfähige Materialien ist das DC-Sputtern im Allgemeinen schneller als das HF-Sputtern. Der effiziente Stromkreis ermöglicht einen hohen Ionenstrom zum Target, was sich direkt in mehr herausgesputterten Atomen und einem schnelleren Beschichtungsprozess niederschlägt.

Ausgezeichnete Filmqualität und Haftung

Gesputterte Atome besitzen eine hohe kinetische Energie, wenn sie auf das Substrat treffen. Diese Energie fördert eine starke Bindung, was zu einer ausgezeichneten Filthaftung führt. Der Prozess erzeugt außerdem Filme, die im Vergleich zu anderen Techniken wie der thermischen Verdampfung sehr dicht, rein und mit wenigen Pinholes sind.

Präzise und gleichmäßige Filmkontrolle

Die Dicke des abgeschiedenen Films ist direkt proportional zum Targetstrom und zur Abscheidedauer. Diese Beziehung erleichtert die präzise und wiederholbare Kontrolle der Filmdicke. Die Art des Prozesses ermöglicht auch eine gleichmäßige Beschichtung über sehr große Oberflächen.

Die Kompromisse verstehen

Keine einzelne Technik ist für jede Situation perfekt. Der Hauptkompromiss für die Einfachheit des DC-Sputterns ist seine mangelnde Materialvielfalt.

Die Einschränkung auf leitfähige Materialien

Wie erklärt, kann das DC-Sputtern nur für elektrisch leitfähige Targets verwendet werden. Dies schließt seine Verwendung für die Abscheidung von Dielektrika, Keramiken oder anderen isolierenden Verbindungen vollständig aus. Für diese Materialien ist das HF-Sputtern die notwendige Alternative, da es ein Wechselfeld verwendet, das einen Ladungsaufbau verhindert.

Potenzial für Lichtbögen (Arcing)

Obwohl beherrschbar, können Verunreinigungen oder Unregelmäßigkeiten auf der Targetoberfläche manchmal einen Kurzschluss oder einen „Lichtbogen“ verursachen. Dies kann zu Defekten im Film führen oder sogar das Substrat beschädigen. Moderne Netzteile verfügen über Funktionen zur Unterdrückung von Lichtbögen, aber dies bleibt ein wichtiger Aspekt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Fähigkeiten der Technik auf die spezifischen Ziele Ihres Projekts.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metalle (wie Aluminium, Kupfer, Titan oder Platin) schnell und wirtschaftlich abzuscheiden: DC-Sputtern ist fast immer die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien (wie Siliziumdioxid oder Aluminiumoxid) liegt: Sie müssen eine alternative Methode verwenden, wobei das HF-Sputtern die gängigste Lösung ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Haftung und Filmdichte auf einem leitfähigen Target zu erzielen: DC-Sputtern liefert im Vergleich zu nicht-sputternden Techniken wie der thermischen Verdampfung überlegene Ergebnisse.

Letztendlich ist die Wahl des DC-Sputterns eine klare Entscheidung, wenn Ihre Anwendung eine qualitativ hochwertige, kostengünstige leitfähige Beschichtung erfordert.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Kosteneffizienz | Einfache, kostengünstige Netzteile | Budgetbewusste Metallabscheidung |

| Hohe Abscheiderate | Schneller Beschichtungsprozess für leitfähige Targets | Hochdurchsatzproduktion |

| Ausgezeichnete Filmqualität | Dichte, gleichmäßige Filme mit starker Haftung | Anwendungen, die hohe Haltbarkeit erfordern |

| Materialbeschränkung | Funktioniert nur mit leitfähigen Materialien | Metallbeschichtungen (z. B. Al, Cu, Ti) |

Bereit, die Fähigkeiten Ihres Labors mit DC-Sputtern zu erweitern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere DC-Sputteranlagen sind darauf ausgelegt, kostengünstige, hochwertige Metallbeschichtungen mit Präzision und Zuverlässigkeit zu liefern.

Warum KINTEK wählen?

- Fachkundige Beratung: Unser Team hilft Ihnen bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Anwendungen.

- Überlegene Leistung: Erzielen Sie hohe Abscheideraten und ausgezeichnete Filthaftung mit unseren zuverlässigen Systemen.

- Laufende Unterstützung: Wir bieten umfassende Unterstützung, um sicherzustellen, dass Ihr Labor mit Spitzenleistung arbeitet.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere DC-Sputterlösungen Ihrem Forschungs- oder Produktionsprozess zugutekommen können. Lassen Sie KINTEK Ihr vertrauenswürdiger Partner bei der Weiterentwicklung Ihrer Laborfähigkeiten sein. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung