Grundsätzlich besteht der Hauptvorteil einer diamantähnlichen Kohlenstoffbeschichtung (DLC) in ihrer einzigartigen Fähigkeit, einer Komponente extreme Oberflächenhärte, einen sehr niedrigen Reibungskoeffizienten sowie eine erhebliche Verschleiß- und Korrosionsbeständigkeit zu verleihen. Dies wird durch die Erzeugung eines dünnen Films erreicht, der sowohl diamantähnliche (harte) als auch graphitähnliche (schmierfähige) Eigenschaften besitzt.

Obwohl die Vorteile von DLC zahlreich sind, liegt ihr wahrer Wert in der Lösung kritischer technischer Herausforderungen im Zusammenhang mit Reibung und Verschleiß. Sie ermöglicht es Komponenten, in anspruchsvollen Anwendungen zu überleben und zu funktionieren, insbesondere dort, wo herkömmliche Schmierung unzureichend oder nicht vorhanden ist.

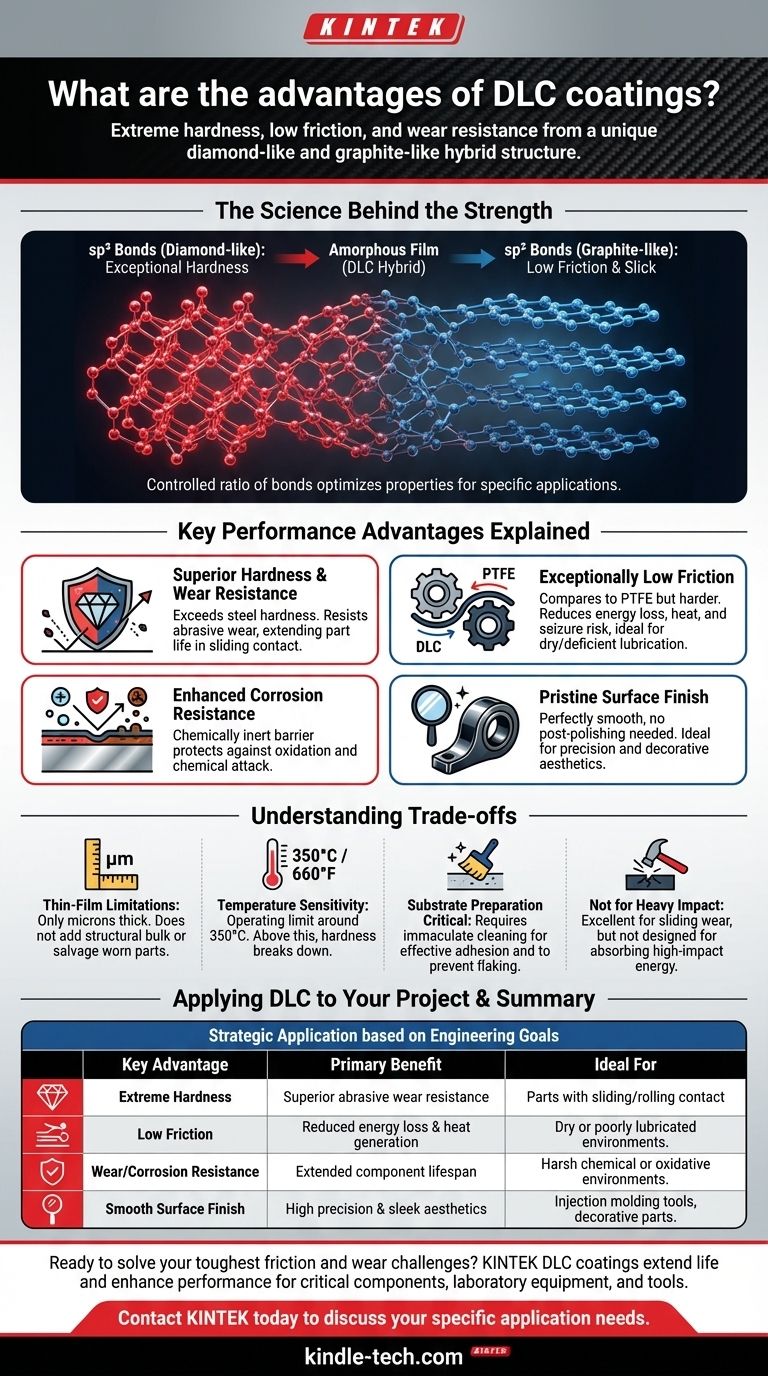

Die Wissenschaft hinter der Stärke

Die Leistung einer Beschichtung ist ein direktes Ergebnis ihrer Atomstruktur. DLC ist einzigartig in der Art und Weise, wie es zwei Formen von Kohlenstoff kombiniert, um seine charakteristischen Eigenschaften zu liefern.

Eine hybride Kohlenstoffstruktur

DLC-Beschichtungen sind weder reiner Diamant noch reines Graphit. Stattdessen handelt es sich um einen amorphen Film, der eine Mischung aus Kohlenstoffatomen mit sp³-Bindungen (der in Diamant vorkommenden Struktur) und sp²-Bindungen (der in Graphit vorkommenden Struktur) enthält.

Das Verhältnis dieser Bindungen kann während des Abscheidungsprozesses gesteuert werden, wodurch verschiedene Arten von DLC-Beschichtungen für spezifische Anwendungen optimiert werden können.

Die resultierenden physikalischen Eigenschaften

Diese hybride Struktur ist die Quelle der wichtigsten Vorteile von DLC. Der sp³-Anteil (Diamant) sorgt für außergewöhnliche Härte, während der sp²-Anteil (Graphit) für eine natürlich glatte, reibungsarme Oberfläche sorgt.

Wichtige Leistungsvorteile erklärt

Die einzigartige Struktur von DLC führt direkt zu messbaren Vorteilen für mechanische Komponenten und Werkzeuge.

Überlegene Härte und Verschleißfestigkeit

Die hohe Konzentration an diamantähnlichen Bindungen verleiht DLC-Beschichtungen eine Härte, die die der meisten Stähle erheblich übertreffen kann. Dies macht sie hochbeständig gegen abrasiven Verschleiß und verlängert die Funktionslebensdauer von Teilen, die Reibungs- oder Gleitkontakt erfahren.

Außergewöhnlich geringe Reibung

DLC weist einen sehr niedrigen Reibungskoeffizienten auf, der oft mit dem von PTFE (Teflon) verglichen wird, jedoch mit einer viel größeren Härte. Dies ist besonders wertvoll bei Baugruppen mit Gleit- und Rollbewegungen, da es Energieverluste, Wärmeerzeugung und das Risiko des Fressens reduziert.

Diese Eigenschaft ist ein Hauptgrund dafür, dass DLC in Umgebungen mit trockener oder mangelhafter Schmierung hervorragend funktioniert, wo andere Materialien schnell versagen würden.

Verbesserte Korrosionsbeständigkeit

Der dichte, chemisch inerte Charakter des Kohlenstofffilms wirkt als formidable Barriere zwischen dem Grundmaterial der Komponente und korrosiven Umgebungen. Dies schützt das darunter liegende Teil vor Oxidation und chemischem Angriff.

Makellose Oberflächengüte

Viele DLC-Verfahren führen zu einer perfekt glatten Oberflächengüte, die keine nachträgliche Politur erfordert. Dies macht sie ideal für hochpräzise Komponenten, wie Spritzgusswerkzeuge, bei denen Maßhaltigkeit und Oberflächenqualität entscheidend sind. Es trägt auch zu ihrer Verwendung in dekorativen Anwendungen bei, bei denen ein elegantes, schwarzes Finish gewünscht wird.

Die Abwägungen verstehen

Keine Materiallösung ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Grenzen von DLC anzuerkennen, um sicherzustellen, dass es korrekt angewendet wird.

Beschichtungsdickenbeschränkungen

DLC ist eine Dünnschichtbeschichtung, typischerweise nur wenige Mikrometer dick. Sie schützt die Oberfläche vor Verschleiß, fügt jedoch keine signifikante strukturelle Masse hinzu und kann ein Teil, das bereits über seine Maßtoleranz hinaus verschlissen ist, nicht retten.

Temperaturabhängigkeit

Obwohl robust, haben die meisten DLC-Beschichtungen eine Betriebstemperaturgrenze, oft um 350 °C (660 °F). Über diese Temperatur hinaus kann sich die vorteilhafte Kohlenstoffstruktur abzubauen beginnen und zu weicherem Graphit zurückkehren, wodurch die Härte verloren geht.

Die Vorbereitung des Substrats ist entscheidend

Die Leistung jeder Beschichtung hängt vollständig von ihrer Haftung auf dem Substrat ab. Die Oberflächenkomponente muss makellos sauber und ordnungsgemäß vorbereitet sein, damit die DLC effektiv haftet. Eine schlecht vorbereitete Oberfläche führt zu vorzeitigem Abblättern oder Delaminierung.

Kein Allheilmittel für Stöße

Obwohl extrem hart und verschleißfest, ist DLC aufgrund seiner Dünnheit keine ideale Lösung zur Abwehr schwerer, direkter Stöße. Seine Stärke liegt in der Bekämpfung von Gleit- und abrasivem Verschleiß, nicht im Absorbieren von Hochschlagenergie.

Anwendung von DLC auf Ihr Projekt

Um festzustellen, ob DLC die richtige Wahl ist, müssen Sie zunächst Ihr primäres technisches Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Komponentenlebensdauer liegt: Verwenden Sie DLC zur Bekämpfung von abrasivem Verschleiß und Reibung, insbesondere bei Baugruppen mit ständigem Gleit- oder Rollkontakt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Effizienz oder Zuverlässigkeit liegt: Nutzen Sie den geringen Reibungskoeffizienten von DLC, um Energieverluste und Hitze zu reduzieren, insbesondere bei Anwendungen mit minimaler oder inkonsistenter Schmierung.

- Wenn Ihr Hauptaugenmerk auf der Präzision von Teilen oder einer dauerhaften Ästhetik liegt: Wählen Sie eine DLC-Formulierung wegen ihrer Fähigkeit, eine elegante schwarze Oberfläche mit überlegener Kratzfestigkeit zu bieten, ohne dass eine Nachbearbeitung erforderlich ist.

Indem Sie seine Kernstärken und Einschränkungen verstehen, können Sie DLC strategisch anwenden, um einige Ihrer anspruchsvollsten technischen Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Hauptvorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Extreme Härte | Überlegene Beständigkeit gegen abrasiven Verschleiß | Teile mit Gleit-/Rollkontakt |

| Geringe Reibung | Reduzierter Energieverlust & Wärmeerzeugung | Trockene oder schlecht geschmierte Umgebungen |

| Verschleiß-/Korrosionsbeständigkeit | Verlängerte Komponentenlebensdauer | Raue chemische oder oxidative Umgebungen |

| Glatte Oberflächengüte | Hohe Präzision und elegantes Aussehen | Spritzgusswerkzeuge, dekorative Teile |

Bereit, Ihre schwierigsten Reibungs- und Verschleißprobleme zu lösen?

DLC-Beschichtungen von KINTEK können die Lebensdauer Ihrer kritischen Komponenten erheblich verlängern und deren Leistung verbessern. Unsere Expertise in fortschrittlichen Oberflächenlösungen stellt sicher, dass Ihre Laborgeräte und Werkzeuge auch unter den anspruchsvollsten Bedingungen mit maximaler Effizienz und Zuverlässigkeit arbeiten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierten DLC-Beschichtungen auf Ihre spezifischen Anwendungsanforderungen zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit