Kurz gesagt, Induktionsanlagen bieten erhebliche Vorteile in Bezug auf Geschwindigkeit, Präzision, Sauberkeit und Umweltauswirkungen. Im Gegensatz zu herkömmlichen Methoden nutzen sie elektromagnetische Wellen, um Wärme direkt im Material selbst zu erzeugen, wodurch ein direkter Kontakt mit Flammen vermieden und Produktkontamination verhindert wird.

Der Kernvorteil der Induktionstechnologie ist ihre Fähigkeit, hochgradig gezielte, schnelle und saubere Wärme zu liefern. Dies führt zu einer überlegenen Produktqualität, einer sichereren Arbeitsumgebung und einem umweltfreundlicheren Prozess im Vergleich zu herkömmlichen Heizmethoden.

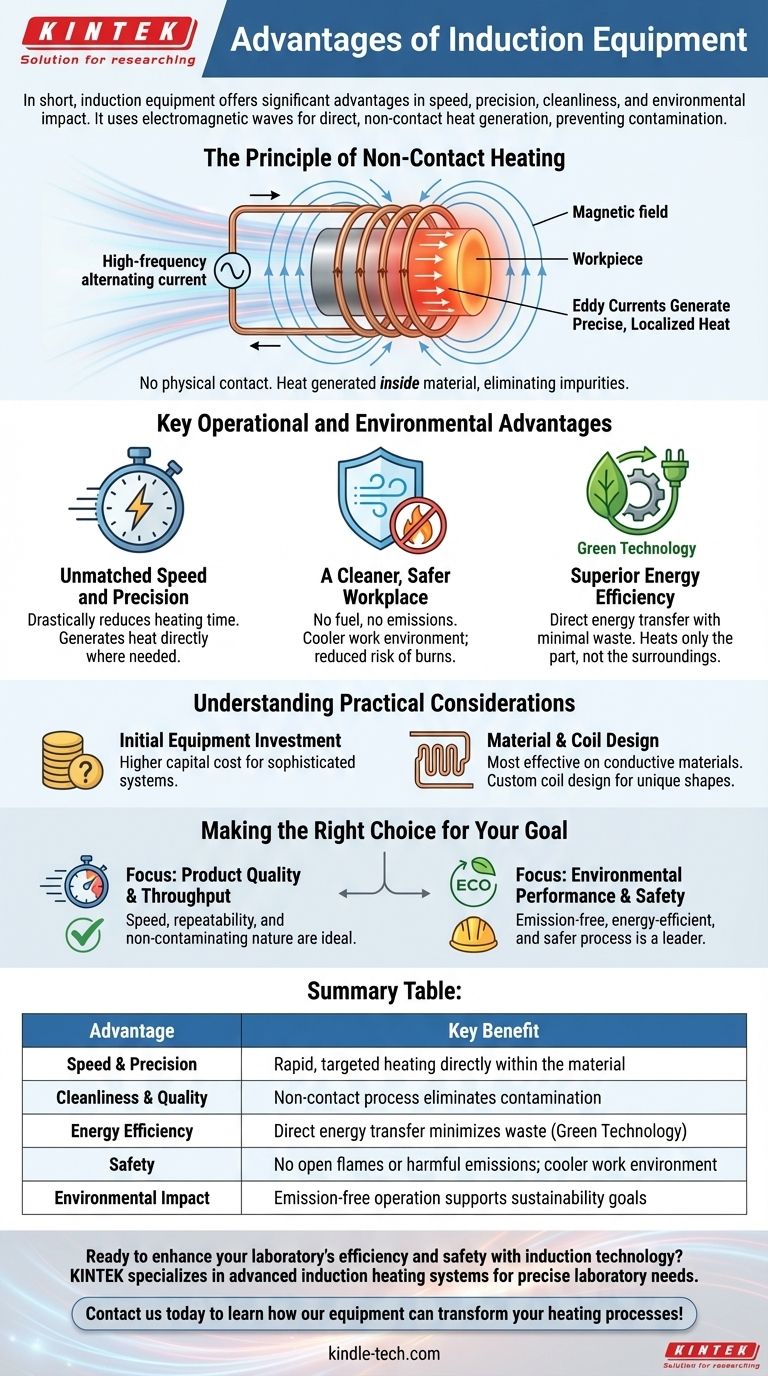

Das Prinzip der berührungslosen Erwärmung

Die Induktionserwärmung unterscheidet sich grundlegend von traditionellen Öfen oder Brennern. Das Verständnis dieses Prinzips ist der Schlüssel zur Wertschätzung ihrer Vorteile.

Wie Wärme erzeugt wird

Induktionssysteme verwenden einen starken, hochfrequenten Wechselstrom, der durch eine Spule fließt. Dies erzeugt ein dynamisches und intensives Magnetfeld um die Spule.

Wenn ein leitfähiges Material (wie Metall) in dieses Feld gebracht wird, induziert das Magnetfeld elektrische Ströme – bekannt als Wirbelströme – im Inneren des Teils. Der Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt präzise, lokalisierte Wärme.

Eliminierung von Kontamination

Da die Wärme im Inneren des Teils durch dieses Magnetfeld erzeugt wird, kommt das Material niemals mit einer Flamme oder einem externen Heizelement in Berührung. Dieser vollständige Mangel an physischem Kontakt ist entscheidend, um Verunreinigungen und Kontaminationen zu eliminieren und ein Endprodukt von höherer Qualität zu gewährleisten.

Wichtige betriebliche und ökologische Vorteile

Die einzigartige Heizmethode von Induktionsanlagen führt zu einer Kaskade von Vorteilen, die sich auf alles auswirken, von der Produktionsgeschwindigkeit bis zu den Unternehmenszielen für Nachhaltigkeit.

Unübertroffene Geschwindigkeit und Präzision

Durch die direkte Wärmeerzeugung dort, wo sie benötigt wird, ist die Induktion außergewöhnlich schnell. Sie reduziert die Zeit, die benötigt wird, um ein Material auf Temperatur zu bringen, drastisch im Vergleich zum Warten, bis sich die Wärme von einer externen Quelle überträgt.

Ein saubererer, sichererer Arbeitsplatz

Induktionssysteme verbrennen keinen Brennstoff und erzeugen keine schädlichen Emissionen wie Rauch oder Dämpfe. Dies schafft eine viel sauberere und sicherere Umgebung für die Bediener.

Darüber hinaus ist die Wärme im Werkstück selbst enthalten, was bedeutet, dass die umgebende Atmosphäre und die Ausrüstung nicht übermäßig heiß werden. Dies reduziert das Risiko versehentlicher Verbrennungen und schafft einen angenehmeren Arbeitsplatz.

Überragende Energieeffizienz

Diese Technologie gilt aufgrund ihrer bemerkenswerten Effizienz als grüne Technologie. Energie wird mit minimalem Abfall direkt auf das Produkt übertragen. Im Gegensatz zu einem traditionellen Ofen, der die gesamte Kammer heizen muss, konzentriert die Induktion die Energie nur auf das zu bearbeitende Teil.

Praktische Überlegungen verstehen

Obwohl die Vorteile klar sind, ist eine ausgewogene Perspektive für eine fundierte Entscheidung notwendig. Keine Technologie ist die perfekte Lösung für jede einzelne Anwendung.

Anfängliche Investition in die Ausrüstung

Induktionssysteme sind hochentwickelte Geräte. Die anfänglichen Kapitalkosten können höher sein als die einfacherer, traditioneller Heizmethoden wie gasbefeuerter Öfen oder Brenner.

Material- und Spulendesign

Die Induktionserwärmung ist am effektivsten bei elektrisch leitfähigen Materialien. Die spezifische Geometrie des zu erhitzenden Teils beeinflusst auch das Design der Induktionsspule, die möglicherweise für einzigartige oder komplexe Formen angepasst werden muss, um eine gleichmäßige Erwärmung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sollte die Entscheidung für den Einsatz von Induktionsanlagen von Ihren spezifischen betrieblichen Prioritäten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Durchsatz liegt: Die Geschwindigkeit, Wiederholbarkeit und die nicht kontaminierende Natur der Induktionserwärmung machen sie zu einer idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf Umweltleistung und Sicherheit liegt: Die Induktion ist ein klarer Spitzenreiter und bietet einen emissionsfreien Prozess, der sowohl energieeffizient als auch sicherer für Ihr Team ist.

Die Einführung der Induktionstechnologie ist eine strategische Investition in einen schnelleren, saubereren und kontrollierteren Heizprozess.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Präzision | Schnelle, gezielte Erwärmung direkt im Material |

| Sauberkeit & Qualität | Berührungsloser Prozess eliminiert Kontamination |

| Energieeffizienz | Direkte Energieübertragung minimiert Abfall (Grüne Technologie) |

| Sicherheit | Keine offenen Flammen oder schädlichen Emissionen; kühlere Arbeitsumgebung |

| Umweltauswirkungen | Emissionsfreier Betrieb unterstützt Nachhaltigkeitsziele |

Bereit, die Effizienz und Sicherheit Ihres Labors mit Induktionstechnologie zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Induktionsheizsystemen, die auf die präzisen Anforderungen moderner Labore zugeschnitten sind. Unsere Lösungen liefern die Geschwindigkeit, Sauberkeit und Präzision, die Sie benötigen, um die Produktqualität zu verbessern und Ihre Nachhaltigkeitsziele zu erreichen.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Induktionsanlagen Ihre Heizprozesse transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Tischgefriertrockner für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen