Die physikalische Gasphasenabscheidung (PVD) bietet eine leistungsstarke Kombination aus Materialvielseitigkeit, Hochleistungseigenschaften und Umweltsicherheit. Dieser vakuumbasierte Beschichtungsprozess ermöglicht die Abscheidung außergewöhnlich dünner, harter und haltbarer Schichten auf einer Vielzahl von Substraten. Die Hauptvorteile ergeben sich aus der Fähigkeit, Materialien auf atomarer Ebene zu manipulieren und Oberflächeneigenschaften zu erzeugen, die mit anderen Methoden oft nicht zu erreichen sind.

Der grundlegende Vorteil von PVD ist die Fähigkeit, die Oberfläche eines Materials für überlegene Leistung zu konstruieren, ohne die Kerneigenschaften des zugrunde liegenden Bauteils zu verändern. Es bietet eine Lösung für Verschleiß, Reibung und Korrosion und ist gleichzeitig eine umweltfreundliche Technologie.

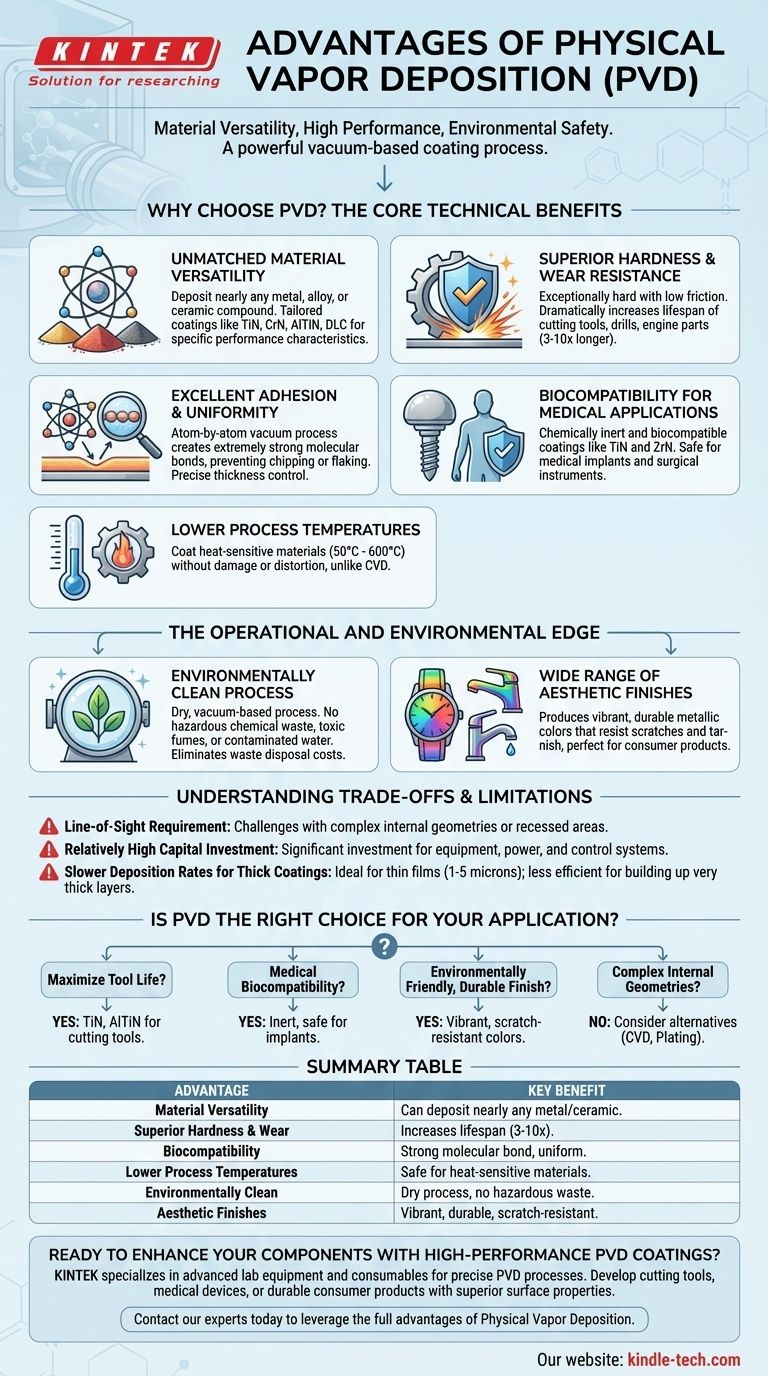

Warum PVD wählen? Die technischen Kernvorteile

Die physikalische Gasphasenabscheidung ist nicht nur eine einzige Methode, sondern eine Familie von Prozessen (wie Sputtern und Verdampfen), die gemeinsame Prinzipien teilen. Diese Prinzipien führen zu mehreren wichtigen technischen Vorteilen.

Unübertroffene Materialvielseitigkeit

PVD kann nahezu jedes Metall, jede Legierung oder jede Keramikverbindung abscheiden. Dazu gehören Materialien wie Titannitrid (TiN), Chromnitrid (CrN), Aluminiumtitannitrid (AlTiN) und diamantähnlicher Kohlenstoff (DLC). Dies ermöglicht es Ingenieuren, eine Beschichtung auszuwählen, die speziell auf die gewünschte Leistungscharakteristik zugeschnitten ist.

Überlegene Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und weisen einen geringen Reibungskoeffizienten auf. Dies erhöht die Lebensdauer von Werkzeugen und Bauteilen, die hohem Verschleiß ausgesetzt sind, wie z. B. Schneidwerkzeuge, Bohrer, Formen und Motorteile, dramatisch. Ein beschichtetes Werkzeug kann oft drei- bis zehnmal länger halten als ein unbeschichtetes.

Ausgezeichnete Haftung und Gleichmäßigkeit

Da PVD ein Atom-für-Atom-Abscheidungsprozess im Vakuum ist, ist die Bindung zwischen der Beschichtung und dem Substrat auf molekularer Ebene extrem stark. Dies verhindert, dass die Beschichtung abplatzt oder abblättert. Der Prozess ermöglicht auch eine sehr präzise Kontrolle der Schichtdicke, wodurch eine gleichmäßige Schicht gewährleistet wird.

Biokompatibilität für medizinische Anwendungen

Viele PVD-Beschichtungen, wie Titannitrid (TiN) und Zirkoniumnitrid (ZrN), sind chemisch inert und biokompatibel. Dies macht sie zu einer ausgezeichneten Wahl für medizinische Implantate, chirurgische Instrumente und zahnmedizinische Geräte, da sie nicht mit dem menschlichen Körper reagieren.

Niedrigere Prozesstemperaturen

Im Vergleich zu alternativen Methoden wie der chemischen Gasphasenabscheidung (CVD) können PVD-Prozesse bei viel niedrigeren Temperaturen (typischerweise zwischen 50 °C und 600 °C) durchgeführt werden. Dies ermöglicht die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Aluminium und gehärtete Stähle, ohne diese zu beschädigen oder zu verformen.

Der operative und ökologische Vorteil

Neben ihrer technischen Leistung bietet PVD erhebliche Vorteile hinsichtlich ihrer operativen und ökologischen Auswirkungen, was sie zu einer modernen und nachhaltigen Wahl macht.

Ein umweltfreundlicher Prozess

PVD ist ein vollständig trockener, vakuumbasierter Prozess. Im Gegensatz zu herkömmlichen Nassbeschichtungsverfahren wie der Verchromung entstehen keine gefährlichen chemischen Abfälle, keine giftigen Dämpfe und kein kontaminiertes Wasser. Dies eliminiert die erheblichen Kosten und Risiken, die mit der Entsorgung gefährlicher Abfälle verbunden sind.

Breite Palette ästhetischer Oberflächen

Der PVD-Prozess kann ein breites Spektrum an lebendigen, metallischen Farben erzeugen, die nicht nur dekorativ, sondern auch sehr haltbar sind. Dies macht ihn zu einer beliebten Wahl für Konsumgüter wie Uhren, Armaturen und Beschläge, bei denen die Oberfläche jahrelang Kratzern und Anlaufen widerstehen muss.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist für jede Anwendung perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Einschränkungen von PVD zu verstehen.

Die Sichtlinienanforderung

PVD ist ein "Sichtlinien"-Prozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat gelangt. Dies erschwert die Beschichtung komplexer interner Geometrien oder tiefer Aussparungen. Um eine gleichmäßige Abdeckung komplexer Teile zu erreichen, sind ausgeklügelte Vorrichtungen und eine Rotation innerhalb der Kammer erforderlich.

Relativ hohe Kapitalinvestitionen

Die für PVD erforderlichen Vakuumkammern, Stromversorgungen und Steuerungssysteme stellen eine erhebliche Kapitalinvestition dar. Dies kann den Prozess für sehr einfache, preiswerte Komponenten, bei denen die Leistungssteigerungen nicht entscheidend sind, weniger kosteneffektiv machen.

Langsamere Abscheidungsraten für dicke Beschichtungen

Während PVD ideal für dünne Schichten (typischerweise 1-5 Mikrometer) ist, kann es für den Aufbau sehr dicker Schichten langsamer sein als Prozesse wie die Galvanisierung. Der Prozess ist für leistungssteigernde dünne Schichten optimiert, nicht für die Abscheidung von Massenmaterial.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Wahl einer Beschichtungstechnologie hängt vollständig von Ihrem Endziel ab. PVD zeichnet sich dort aus, wo die Oberflächenleistung der Haupttreiber ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Werkzeuglebensdauer und der Verschleißfestigkeit liegt: PVD-Beschichtungen wie TiN oder AlTiN sind der Industriestandard für Schneidwerkzeuge, Stempel und Formen.

- Wenn Ihr Hauptaugenmerk auf der Biokompatibilität für medizinische Geräte liegt: PVD bietet inerte, sichere und haltbare Beschichtungen, die ideal für Implantate und chirurgische Instrumente sind.

- Wenn Ihr Hauptaugenmerk auf einer umweltfreundlichen, haltbaren dekorativen Oberfläche liegt: PVD bietet eine große Auswahl an lebendigen Farben mit einer viel höheren Kratzfestigkeit als Lack oder herkömmliche Beschichtungen.

- Wenn Sie komplexe interne Geometrien beschichten: Sie müssen die Sichtlinienbeschränkungen sorgfältig berücksichtigen und müssen möglicherweise alternative Methoden wie CVD oder spezielle Beschichtungen in Betracht ziehen.

Letztendlich ermöglicht PVD Ihnen, die Oberfläche eines Bauteils grundlegend neu zu gestalten, um Leistungsanforderungen zu erfüllen, die das Basismaterial allein niemals erreichen könnte.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialvielseitigkeit | Kann nahezu jedes Metall, jede Legierung oder jede Keramikverbindung abscheiden. |

| Überlegene Härte & Verschleiß | Erhöht die Lebensdauer von Werkzeugen und Bauteilen dramatisch (3-10x). |

| Ausgezeichnete Haftung | Starke molekulare Bindung sorgt für eine gleichmäßige, dauerhafte Beschichtung. |

| Biokompatibilität | Ideal für medizinische Implantate und chirurgische Instrumente. |

| Niedrigere Prozesstemperaturen | Sicher für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe. |

| Umweltfreundlich | Trockener, vakuumbasierter Prozess ohne gefährliche Abfälle. |

| Ästhetische Oberflächen | Erzeugt lebendige, dauerhafte und kratzfeste Farben. |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Egal, ob Sie Schneidwerkzeuge, medizinische Geräte oder langlebige Konsumgüter entwickeln, unsere Lösungen können Ihnen helfen, überlegene Oberflächeneigenschaften wie unübertroffene Härte, Verschleißfestigkeit und Biokompatibilität zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsanforderungen Ihres Labors unterstützen und Ihnen helfen können, die vollen Vorteile der physikalischen Gasphasenabscheidung zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen