Kurz gesagt: Sintern ist ein Herstellungsverfahren, das pulverförmige Materialien in eine feste Masse umwandelt und dabei eine verbesserte Festigkeit, reduzierte Porosität sowie verbesserte thermische und elektrische Eigenschaften bietet. Dies wird erreicht, indem das verdichtete Pulver auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen und ein dichtes, hochleistungsfähiges Endprodukt bilden.

Der Kernvorteil des Sinterns liegt nicht nur in der Formgebung eines Teils, sondern in der grundlegenden Konstruktion der inneren Struktur des Materials. Es bietet ein Maß an Kontrolle über Dichte, Reinheit und Zusammensetzung, das mit traditionellen Methoden wie Gießen oder Zerspanen oft nicht erreichbar ist.

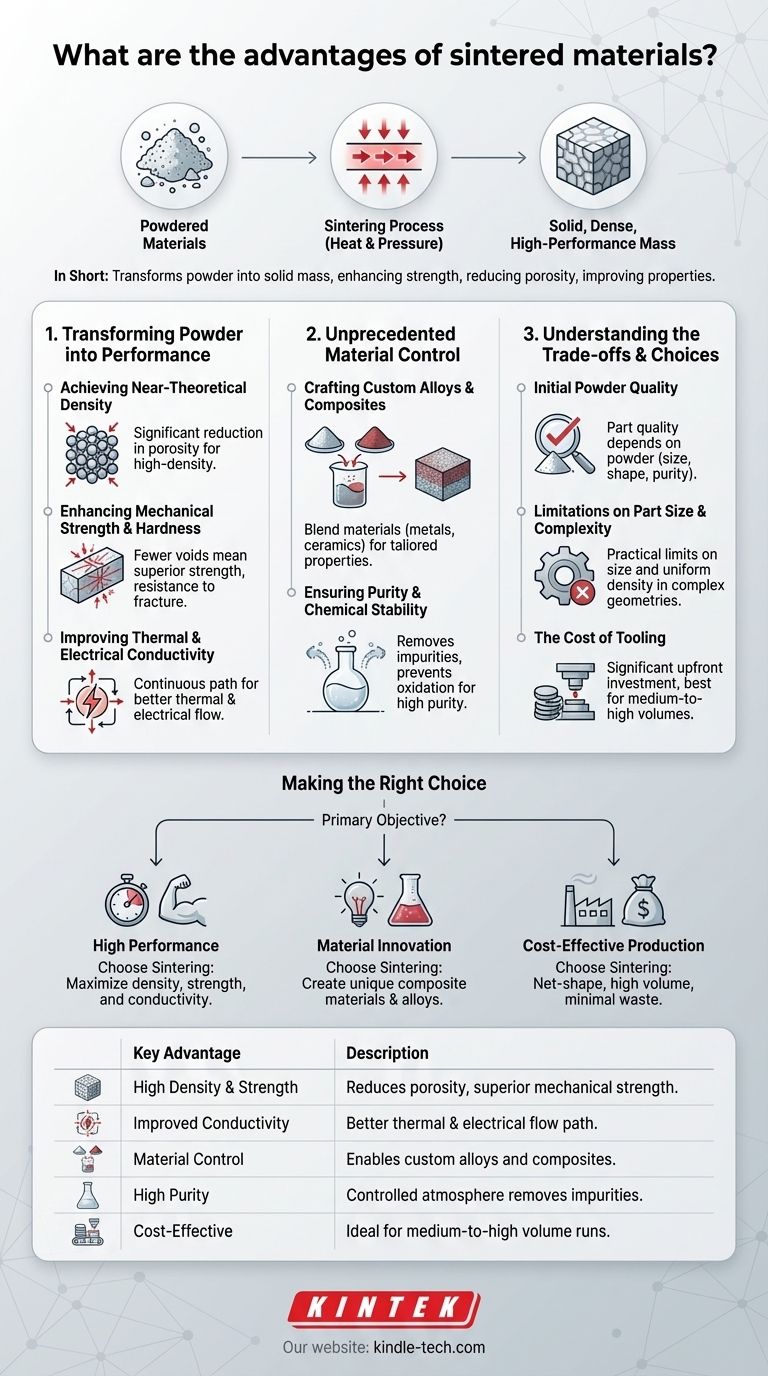

Wie Sintern Pulver in Leistung verwandelt

Das Sintern ist ein thermischer Prozess, der Partikel miteinander verbindet und die Materialeigenschaften dramatisch verändert. Diese Transformation von einem losen Pulver zu einer festen, funktionalen Komponente ist die Quelle seiner Hauptvorteile.

Erreichen einer nahezu theoretischen Dichte

Der grundlegendste Vorteil des Sinterns ist die signifikante Reduzierung der Porosität. Wenn das Material erhitzt wird, diffundieren Atome über die Grenzen der Partikel, wodurch sie sich verbinden und näher zusammenrücken.

Dieser Prozess beseitigt systematisch die Hohlräume zwischen den Pulverkörnern, was zu einem Endteil mit hoher Dichte führt. Diese Verdichtung ist der Haupttreiber für viele der anderen Verbesserungen.

Verbesserung der mechanischen Festigkeit und Härte

Eine direkte Folge der höheren Dichte ist eine überlegene mechanische Festigkeit. Mit weniger Hohlräumen oder inneren Defekten, die Risse auslösen könnten, ist ein gesintertes Teil von Natur aus robuster und bruchfester.

Die endgültige Härte und Festigkeit werden auch stark von der ursprünglichen Pulvermischung beeinflusst, was eine präzise Abstimmung der mechanischen Eigenschaften des Materials für eine bestimmte Anwendung ermöglicht.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Die Hohlräume zwischen den Partikeln in einem ungesinterten Pulver wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch das Verschmelzen der Partikel und die Beseitigung dieser Lücken schafft das Sintern einen kontinuierlicheren Pfad.

Dies führt zu einer signifikant verbesserten thermischen und elektrischen Leitfähigkeit, ein entscheidender Vorteil für Komponenten, die in der Elektronik, in Kühlkörpern und anderen Anwendungen des Wärmemanagements eingesetzt werden.

Der einzigartige Vorteil: Beispiellose Materialkontrolle

Über die bloße Verbesserung bestehender Eigenschaften hinaus eröffnet das Sintern die Möglichkeit, völlig neue Materialien zu schaffen und außergewöhnliche Reinheitsgrade zu erzielen.

Herstellung kundenspezifischer Legierungen und Verbundwerkstoffe

Das Sintern ermöglicht das Mischen von Pulvern verschiedener Materialien – wie Metalle und Keramiken –, die aufgrund unterschiedlicher Schmelzpunkte oder Unmischbarkeit nicht durch Schmelzen kombiniert werden könnten.

Diese einzigartige Fähigkeit ermöglicht die Herstellung von kundenspezifischen Verbundwerkstoffen und Legierungen mit maßgeschneiderten Eigenschaften, wie hoher Härte kombiniert mit Selbstschmierung oder hoher Festigkeit bei einer bestimmten Wärmeausdehnungsrate.

Gewährleistung von Reinheit und chemischer Stabilität

Wenn das Sintern in einer kontrollierten Atmosphäre oder im Vakuum durchgeführt wird, können Verunreinigungen aktiv entfernt werden. Flüchtige Materialien und eingeschlossene Gase werden während des Erhitzungsprozesses herausgezogen.

Dieser Prozess verhindert die Bildung unerwünschter Oxide und führt zu einem Endprodukt mit sehr hoher Reinheit und chemischer Stabilität, was für medizinische Anwendungen, Luft- und Raumfahrt sowie Halbleiteranwendungen unerlässlich ist.

Die Kompromisse verstehen

Obwohl der Sinterprozess leistungsstark ist, ist er keine universelle Lösung. Die Anerkennung seiner Grenzen ist entscheidend für seine effektive Nutzung.

Die Rolle der Qualität des Ausgangspulvers

Die Qualität des Endteils hängt vollständig von der Qualität des Ausgangspulvers ab. Partikelgröße, -form und -reinheit müssen streng kontrolliert werden, da sie die endgültige Dichte, Schrumpfung und mechanischen Eigenschaften direkt beeinflussen.

Grenzen bei Teilgröße und Komplexität

Es gibt praktische Grenzen für die Größe von Teilen, die gesintert werden können, oft bestimmt durch die Kapazität der Verdichtungspressen und Öfen. Extrem komplexe Geometrien können ebenfalls eine Herausforderung darstellen, um eine gleichmäßige Dichte im gesamten Teil zu erreichen.

Die Kosten für Werkzeuge

Die Herstellung der Matrizen und Werkzeuge, die zur Verdichtung des Pulvers verwendet werden, kann eine erhebliche Anfangsinvestition darstellen. Aus diesem Grund ist das Sintern typischerweise am kostengünstigsten für Produktionsläufe mittlerer bis hoher Stückzahl, bei denen die Werkzeugkosten auf viele Teile umgelegt werden können.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob Sintern der richtige Prozess ist, sollten Sie das Hauptziel Ihres Projekts berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung liegt: Sintern ermöglicht es Ihnen, nahezu theoretische Dichte und Reinheit zu erreichen und so Festigkeit, Härte und Leitfähigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: Der Prozess ermöglicht die Herstellung einzigartiger Verbundwerkstoffe und fortschrittlicher Legierungen, die mit anderen Methoden nicht möglich sind.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Herstellung komplexer Teile liegt: Sintern eignet sich hervorragend zur Herstellung von "Net-Shape" oder "Near-Net-Shape"-Komponenten in Serie, wodurch Materialabfall und sekundäre Bearbeitung minimiert werden.

Letztendlich bietet das Sintern ein Maß an mikrostruktureller Kontrolle, das es Ihnen ermöglicht, das Material selbst zu konstruieren, nicht nur das Endteil.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Hohe Dichte & Festigkeit | Reduziert die Porosität, was zu überlegener mechanischer Festigkeit und Härte führt. |

| Verbesserte Leitfähigkeit | Schafft einen kontinuierlichen Pfad für besseren thermischen und elektrischen Fluss. |

| Materialkontrolle | Ermöglicht die Herstellung kundenspezifischer Legierungen und Verbundwerkstoffe mit maßgeschneiderten Eigenschaften. |

| Hohe Reinheit | Das Sintern in kontrollierter Atmosphäre entfernt Verunreinigungen für chemische Stabilität. |

| Kosteneffiziente Produktion | Ideal für Läufe mittlerer bis hoher Stückzahl, minimiert Materialabfall. |

Bereit, Hochleistungsmaterialien für Ihr Labor zu entwickeln?

KINTEK ist spezialisiert auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für das Sintern und andere thermische Prozesse benötigt werden. Ob Sie neue Verbundwerkstoffe entwickeln oder die Materialreinheit sicherstellen müssen, unsere Lösungen sind darauf ausgelegt, die präzisen Anforderungen der Laborforschung und -entwicklung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre materialwissenschaftlichen Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was verursacht hydraulische Druckspitzen? Systemschäden durch hydraulische Schläge verhindern

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen