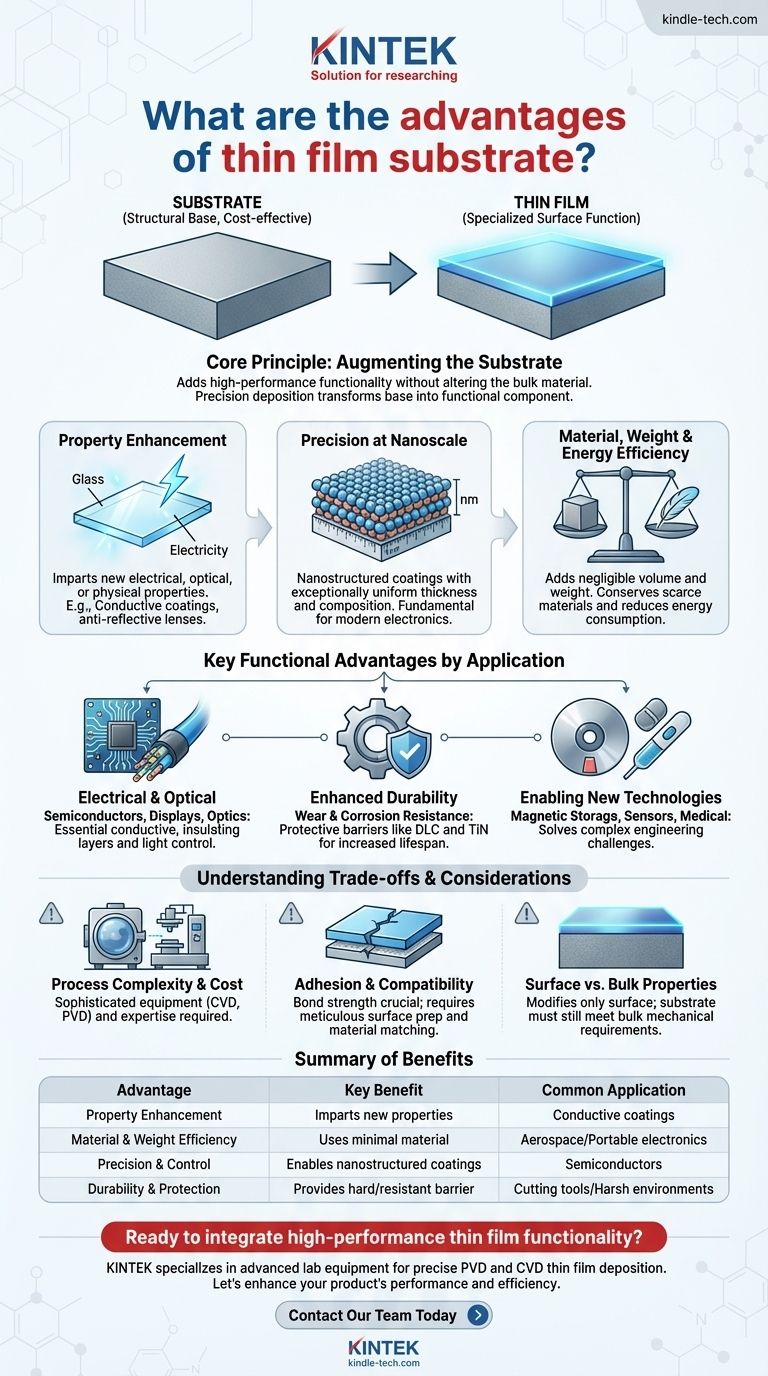

In der Praxis bestehen die Vorteile der Verwendung von Dünnschichten auf einem Substrat darin, hochleistungsfähige Funktionalität hinzuzufügen, ohne das Volumenmaterial zu verändern. Diese Technologie ermöglicht es Ingenieuren, einer Oberfläche völlig neue elektrische, optische oder physikalische Eigenschaften zu verleihen, wodurch kleinere, effizientere und langlebigere Produkte geschaffen werden können, während teure oder seltene Materialien geschont werden.

Der Kernvorteil der Dünnschichttechnologie liegt nicht im Substrat selbst, sondern in der Fähigkeit, eine mikroskopisch kleine Schicht eines anderen Materials präzise darauf abzuscheiden. Dies verwandelt eine einfache, oft kostengünstige, strukturelle Basis in eine hochfunktionelle Komponente mit spezialisierten Oberflächeneigenschaften.

Das Kernprinzip: Erweiterung des Substrats

Eine Dünnschicht und ihr Substrat arbeiten als Team. Das Substrat bietet die mechanische Struktur, den Formfaktor und eine kostengünstige Grundlage. Die Dünnschicht bietet die spezialisierte, hochwertige Oberflächenfunktion, die dem Substratmaterial fehlt.

Hinzufügen, was nicht vorhanden ist

Ein Hauptvorteil ist die Fähigkeit, einem Material neue Eigenschaften zu verleihen. Ein einfaches Stück Glas oder Kunststoff kann in eine leitfähige Oberfläche, einen elektrischen Isolator oder eine entspiegelte Linse verwandelt werden.

Dies wird erreicht, indem eine Schicht mit der gewünschten Eigenschaft – wie ein Metall für Leitfähigkeit oder eine Keramik für Isolation – auf das Basismaterial abgeschieden wird.

Präzision im Nanobereich

Dünnschichtabscheidungsprozesse arbeiten auf atomarer und molekularer Ebene und ermöglichen die Herstellung von nanostrukturierten Beschichtungen mit außergewöhnlich gleichmäßiger Dicke und Zusammensetzung.

Dieses Maß an Kontrolle ist grundlegend für die moderne Elektronik, wo Schichten von nur wenigen Atomdicken die Funktion eines Transistors oder einer Speicherzelle definieren können.

Effizienz bei Material, Gewicht und Energie

Da die funktionale Schicht unglaublich dünn ist, fügt sie dem Endprodukt vernachlässigbares Volumen oder Gewicht hinzu. Dies ist entscheidend für die Luft- und Raumfahrt, tragbare Elektronik und medizinische Implantate.

Dieser Ansatz schont auch knappe oder teure Materialien, da nur eine mikroskopische Menge benötigt wird. Darüber hinaus sind viele moderne Abscheidungsprozesse darauf ausgelegt, den Energieverbrauch und den Abfall im Vergleich zur Verarbeitung von Volumenmaterialien zu reduzieren.

Wichtige funktionale Vorteile nach Anwendung

Die spezifischen Vorteile von Dünnschichten werden am deutlichsten, wenn man sie durch die Brille ihrer Anwendungen in verschiedenen Industrien betrachtet.

Elektrische und optische Manipulation

In Halbleitern und Displays sind Dünnschichten kein Vorteil – sie sind eine Notwendigkeit. Sie dienen als leitende, isolierende und halbleitende Schichten, die integrierte Schaltkreise bilden.

Für die Optik werden Dünnschichten verwendet, um Beschichtungen zu erzeugen, die Kratzfestigkeit bieten, die Reflexion und Transmission von Licht steuern oder spezifische Wellenlängen filtern.

Verbesserte Haltbarkeit und Beständigkeit

Dünnschichten können als Schutzbarriere wirken. Harte Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) oder Titannitrid (TiN) werden auf Schneidwerkzeuge und Verschleißteile aufgetragen, um deren Lebensdauer und Leistung drastisch zu erhöhen.

Diese Schichten bieten auch eine ausgezeichnete Korrosionsbeständigkeit und schützen das darunterliegende Substrat vor rauen Umgebungsbedingungen.

Ermöglichung neuer Technologien

Viele moderne technische Herausforderungen werden durch Dünnschichten gelöst. Diese Technologie ist unerlässlich für die Herstellung von magnetischen Speichermedien, spezialisierten Sensoren und biokompatiblen Beschichtungen für medizinische Geräte.

Sie ermöglicht die Entwicklung völlig neuer Produkte und Lösungen, die mit Volumenmaterialien allein physikalisch oder wirtschaftlich unmöglich zu realisieren wären.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Dünnschichttechnologie keine Universallösung. Ihre Anwendung erfordert eine sorgfältige Abwägung ihrer Komplexität und Einschränkungen.

Prozesskomplexität und Kosten

Die Abscheidung einer hochwertigen Dünnschicht erfordert hochentwickelte Ausrüstung und eine streng kontrollierte Umgebung, wie z. B. ein Vakuum.

Prozesse wie die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) erfordern erhebliche Kapitalinvestitionen und tiefgreifendes Prozess-Know-how, was sie komplexer macht als einfache mechanische Beschichtungsverfahren.

Haftung und Substratkompatibilität

Eine Dünnschicht ist nur so effektiv wie ihre Bindung an das Substrat. Schlechte Haftung kann zu Delamination und Geräteausfall führen.

Der Erfolg hängt stark von der Auswahl kompatibler Materialien, der sorgfältigen Oberflächenvorbereitung des Substrats und der Feinabstimmung der Abscheidungsprozessparameter ab.

Oberflächen- vs. Volumeneigenschaften

Es ist entscheidend zu bedenken, dass eine Dünnschicht nur die Oberfläche einer Komponente modifiziert. Sie ändert nicht die Volumeneigenschaften des Substrats, wie z. B. dessen gesamte mechanische Festigkeit, Wärmeleitfähigkeit oder Dichte.

Ingenieure müssen die Komponente so konstruieren, dass das Substrat alle strukturellen Anforderungen erfüllt, während die Schicht die erforderliche Oberflächenfunktion übernimmt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Materialstrategie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung oder Leistungsdichte liegt: Die Dünnschichtabscheidung ist die grundlegende Technologie, um Funktion hinzuzufügen, ohne signifikante Masse oder Volumen hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhaltbarkeit und Schutz liegt: Verwenden Sie Dünnschichtbeschichtungen, um einem kostengünstigen Substrat überlegene Verschleißfestigkeit, Härte oder Korrosionsschutz zu verleihen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Optik liegt: Dünnschichten sind ein wesentlicher, nicht verhandelbarer Bestandteil der Herstellung von Halbleitern, Displays und Hochleistungs-Optikkomponenten.

Letztendlich ermöglicht Ihnen die Dünnschichttechnologie, das richtige Material für die richtige Aufgabe zu verwenden – Struktur vom Substrat und Funktion von der Schicht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Häufige Anwendung |

|---|---|---|

| Eigenschaftsverbesserung | Verleiht einer Oberfläche neue elektrische, optische oder physikalische Eigenschaften. | Leitfähige Beschichtungen auf Glas, entspiegelte Linsen. |

| Material- & Gewichtseffizienz | Verwendet minimales Material, fügt vernachlässigbares Gewicht hinzu und schont Ressourcen. | Luft- und Raumfahrtkomponenten, tragbare Elektronik, medizinische Implantate. |

| Präzision & Kontrolle | Ermöglicht nanostrukturierte Beschichtungen mit gleichmäßiger Dicke auf atomarer Ebene. | Halbleiter, integrierte Schaltkreise, Speicherzellen. |

| Haltbarkeit & Schutz | Bietet eine harte, verschleißfeste oder korrosionsbeständige Barriere. | Schneidwerkzeuge (DLC-, TiN-Beschichtungen), Komponenten in rauen Umgebungen. |

Bereit, hochleistungsfähige Dünnschichtfunktionalität in Ihre Produkte zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für präzise Dünnschichtabscheidungsprozesse wie PVD und CVD erforderlich sind. Egal, ob Sie kleinere Elektronik, langlebigere Komponenten oder innovative optische Systeme entwickeln, unsere Lösungen helfen Ihnen, genau die Oberflächeneigenschaften zu erzielen, die Ihr Projekt erfordert.

Lassen Sie uns besprechen, wie unser Fachwissen die Leistung und Effizienz Ihres Produkts verbessern kann. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung!

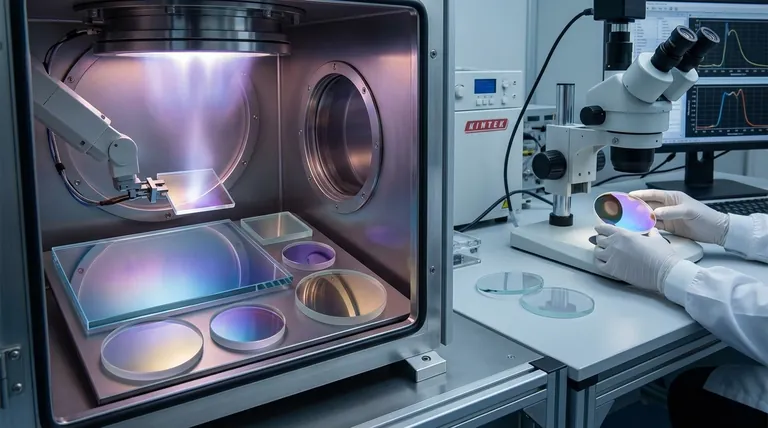

Visuelle Anleitung

Ähnliche Produkte

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Welche Funktionen erfüllen hochreine Quarzfenster in Solarthemischen Reaktoren? Optimierung der Energie für thermochemische Effizienz

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was sind die verschiedenen Arten von Quarzglas? Ein Leitfaden zu Reinheit, Leistung und Kosten

- Welche Rolle spielt ein Quarzfaserfilter in einem kontinuierlichen katalytischen Reaktor? Verbesserung der Betstabilität und des Flusses

- Welches Substrat wird bei CVD verwendet? Die Grundlage für hochwertige dünne Schichten