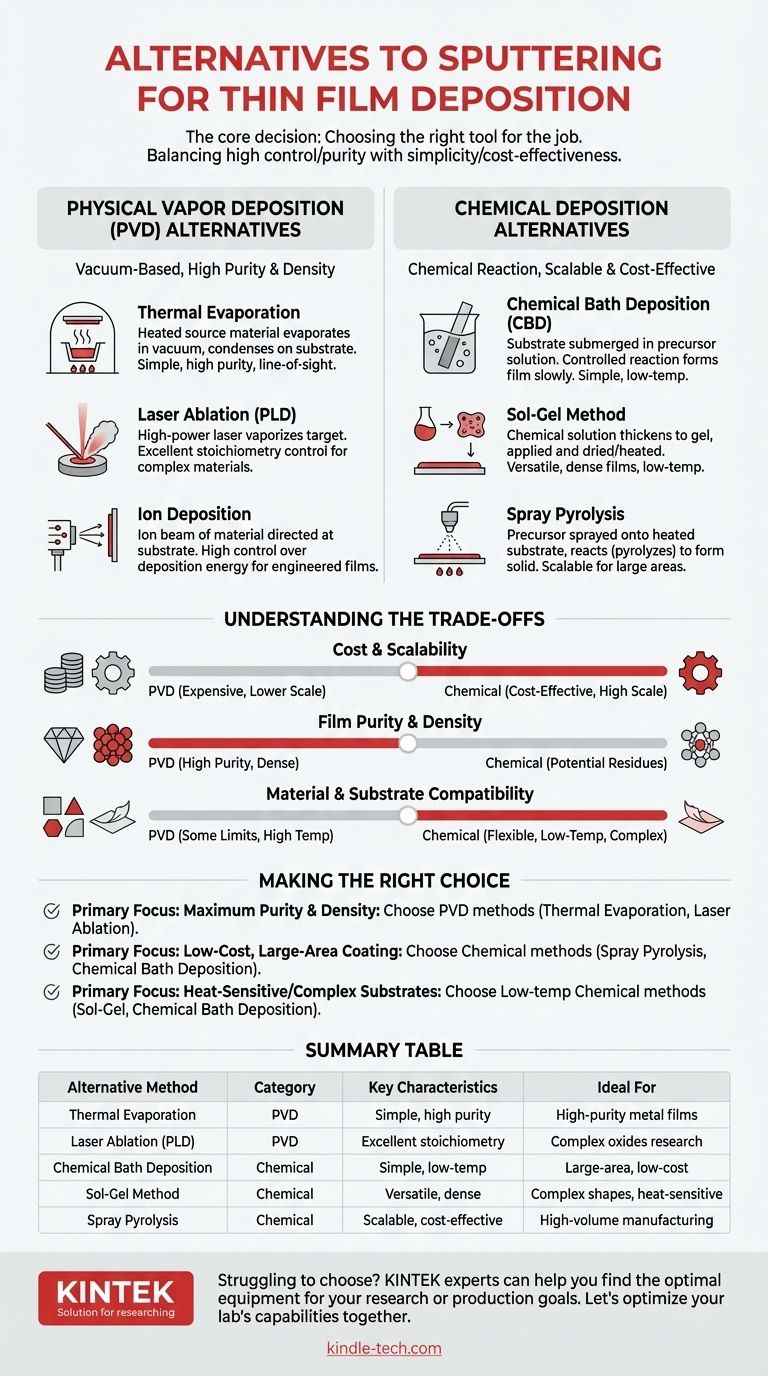

Bei der Abscheidung einer dünnen Schicht ist das Sputtern nur eine von vielen verfügbaren Techniken. Die primären Alternativen lassen sich in zwei Hauptfamilien einteilen: andere Methoden der physikalischen Gasphasenabscheidung (PVD), die Material physisch in einem Vakuum übertragen, und chemische Abscheidungsmethoden, die chemische Reaktionen nutzen, um einen Film auf einem Substrat zu bilden. Zu den PVD-Alternativen gehören die thermische Verdampfung und die Laserablation, während zu den gängigen chemischen Methoden die chemische Badabscheidung, das Sol-Gel-Verfahren und die Sprühpyrolyse gehören.

Die Kernentscheidung liegt nicht darin, eine „bessere“ Methode als das Sputtern zu finden, sondern das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Die Wahl beinhaltet einen grundlegenden Kompromiss zwischen der hohen Kontrolle und Reinheit der vakuumgestützten physikalischen Methoden und der Einfachheit, Kosteneffizienz und Skalierbarkeit der chemischen Methoden.

Die Landschaft verstehen: Physikalisch vs. Chemisch

Um eine geeignete Alternative auszuwählen, ist es entscheidend, die beiden Hauptkategorien der Abscheidung dünner Schichten zu verstehen. Dieses Rahmenwerk verdeutlicht die Stärken und Schwächen der jeweiligen Ansätze.

Physikalische Gasphasenabscheidung (PVD)

PVD-Prozesse finden in einer Vakuumkammer statt. Ein festes Ausgangsmaterial, oder „Target“, wird in einen Dampf umgewandelt, der dann zum Substrat wandert und dort kondensiert, um die dünne Schicht zu bilden. Das Sputtern ist eine PVD-Methode, ebenso wie seine primären Alternativen.

Chemische Abscheidung

Chemische Abscheidungsmethoden basieren auf einer chemischen Reaktion zur Herstellung des Films. Ein chemischer Vorläufer, oft in einer Flüssiglösung, wird auf das Substrat aufgebracht, und eine Reaktion (ausgelöst durch Hitze, Eintauchen oder andere Mittel) hinterlässt den gewünschten festen Film. Diese Prozesse erfordern oft kein Vakuum.

Alternativen zur Physikalischen Gasphasenabscheidung (PVD)

Wenn Ihr Ziel die hohe Reinheit und Dichte erfordert, die für das Sputtern charakteristisch sind, sind diese PVD-Alternativen Ihre engsten Optionen. Sie alle arbeiten unter Vakuum, verwenden jedoch unterschiedliche Mechanismen zur Verdampfung des Ausgangsmaterials.

Thermische Verdampfung

Bei der thermischen Verdampfung wird das Ausgangsmaterial im Vakuum erhitzt, bis es verdampft. Der entstehende Dampf steigt auf, bewegt sich geradlinig und kondensiert auf dem kühleren Substrat. Sie ist einfacher als das Sputtern, bietet jedoch im Allgemeinen weniger Kontrolle über die Struktur des Films.

Laserablation

Auch als gepulste Laserabscheidung (PLD) bekannt, verwendet diese Methode einen Hochleistungslaser, um einen kleinen Punkt des Targetmaterials zu verdampfen. Die verdampfte Materialwolke lagert sich dann auf dem Substrat ab. PLD eignet sich hervorragend zur Abscheidung komplexer Materialien unter Beibehaltung ihrer chemischen Zusammensetzung (Stöchiometrie).

Ionenabscheidung

Bei dieser Technik wird ein Ionenstrahl des gewünschten Materials erzeugt und auf das Substrat gerichtet. Sie bietet eine hohe Kontrolle über die Abscheidungsenergie, die zur Steuerung der Filmergebnisse genutzt werden kann.

Alternativen zur Chemischen Abscheidung

Wenn Kosten, Einfachheit oder die Fähigkeit, große oder komplexe Oberflächen zu beschichten, Ihre Prioritäten sind, bieten chemische Methoden eine überzeugende Alternative zur vakuumgestützten PVD.

Chemische Badabscheidung (CBD)

CBD ist ein außergewöhnlich einfacher Prozess. Ein Substrat wird in eine chemische Lösung getaucht, die Vorläuferstoffe enthält. Im Laufe der Zeit bewirkt eine kontrollierte chemische Reaktion, dass sich der gewünschte Film langsam bildet und an der Oberfläche des Substrats haftet.

Das Sol-Gel-Verfahren

Das Sol-Gel-Verfahren ist eine „Bottom-up“-Technik. Es beginnt mit einer chemischen Lösung (dem „Sol“), die zu einem gelartigen Zustand eindickt. Dieses Gel wird auf das Substrat aufgetragen und dann durch Erhitzen oder andere Methoden getrocknet, wodurch ein fester, dichter Film zurückbleibt.

Sprühpyrolyse

Bei dieser Methode wird eine Vorläuferlösung durch eine Düse auf ein erhitztes Substrat gesprüht. Die Hitze bewirkt, dass das Lösungsmittel verdampft und die Vorläufer reagieren oder „pyrolisieren“, wodurch sich direkt auf der Oberfläche ein fester Film bildet. Sie ist leicht für großflächige Beschichtungen skalierbar.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Ihre Wahl hängt von einem sorgfältigen Gleichgewicht zwischen Kosten, der gewünschten Filmqualität und den spezifischen beteiligten Materialien ab.

Kosten und Skalierbarkeit

PVD-Methoden wie Sputtern und Verdampfung erfordern teure Hochvakuumanlagen. Chemische Methoden wie Sprühpyrolyse und CBD sind oft wesentlich kostengünstiger in der Einrichtung und lassen sich leichter für die Massenproduktion skalieren.

Filmreinheit und Dichte

Die Vakuumumgebung von PVD ist ein großer Vorteil für die Herstellung sehr reiner, dichter Filme mit minimaler Kontamination. Chemische Methoden können manchmal Restlösungsmittel oder Nebenprodukte der Reaktion hinterlassen, was die Filmqualität beeinträchtigen kann.

Material- und Substratverträglichkeit

Einige Materialien lassen sich nur schwer effektiv sputteren. Reaktives Sputtern kann Isolatoren abscheiden, aber chemische Methoden bieten möglicherweise einen einfacheren Weg. Darüber hinaus eignen sich Niedertemperaturprozesse wie CBD oder Sol-Gel ideal für die Beschichtung hitzeempfindlicher Substrate wie Kunststoffe, die durch die hohen Temperaturen anderer Methoden beschädigt würden.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer Entscheidungsfindung von Ihrem primären Ziel leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte liegt: PVD-Methoden wie thermische Verdampfung oder Laserablation sind starke Alternativen zum Sputtern und bieten eine hohe Kontrolle in einer Vakuumumgebung.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen liegt: Chemische Abscheidungsmethoden wie Sprühpyrolyse oder chemische Badabscheidung bieten eine ausgezeichnete Skalierbarkeit und geringere Anlagenkosten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen oder komplex geformten Substraten liegt: Niedertemperaturprozesse wie das Sol-Gel-Verfahren oder die chemische Badabscheidung bieten erhebliche Flexibilität.

Indem Sie die einzigartigen Stärken jeder Abscheidungstechnik mit den spezifischen Zielen Ihres Projekts in Einklang bringen, können Sie den effektivsten und effizientesten Weg zum Erfolg wählen.

Zusammenfassungstabelle:

| Alternative Methode | Kategorie | Schlüsselmerkmale | Ideal für |

|---|---|---|---|

| Thermische Verdampfung | PVD | Einfach, hohe Reinheit, Sichtlinienabscheidung | Hochreine Metallfilme |

| Laserablation (PLD) | PVD | Ausgezeichnete Stöchiometriesteuerung, komplexe Materialien | Forschung an komplexen Oxiden |

| Chemische Badabscheidung | Chemisch | Einfach, Niedertemperatur, kostengünstig | Großflächige, kostengünstige Beschichtungen |

| Sol-Gel-Verfahren | Chemisch | Vielseitig, dichte Filme, Niedertemperatur | Beschichtung komplexer Formen, hitzeempfindlicher Substrate |

| Sprühpyrolyse | Chemisch | Skalierbar, großflächig, kosteneffizient | Massenfertigung |

Sie haben Schwierigkeiten, die richtige Abscheidungsmethode für Ihre spezifischen Materialien und Anwendungen auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre Herausforderungen bei der Abscheidung dünner Schichten. Egal, ob Sie die hohe Reinheit eines PVD-Systems oder die Skalierbarkeit einer chemischen Methode benötigen, wir können Sie zu den optimalen Geräten für Ihre Forschungs- oder Produktionsziele führen.

Lassen Sie uns gemeinsam die Fähigkeiten Ihres Labors optimieren. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse