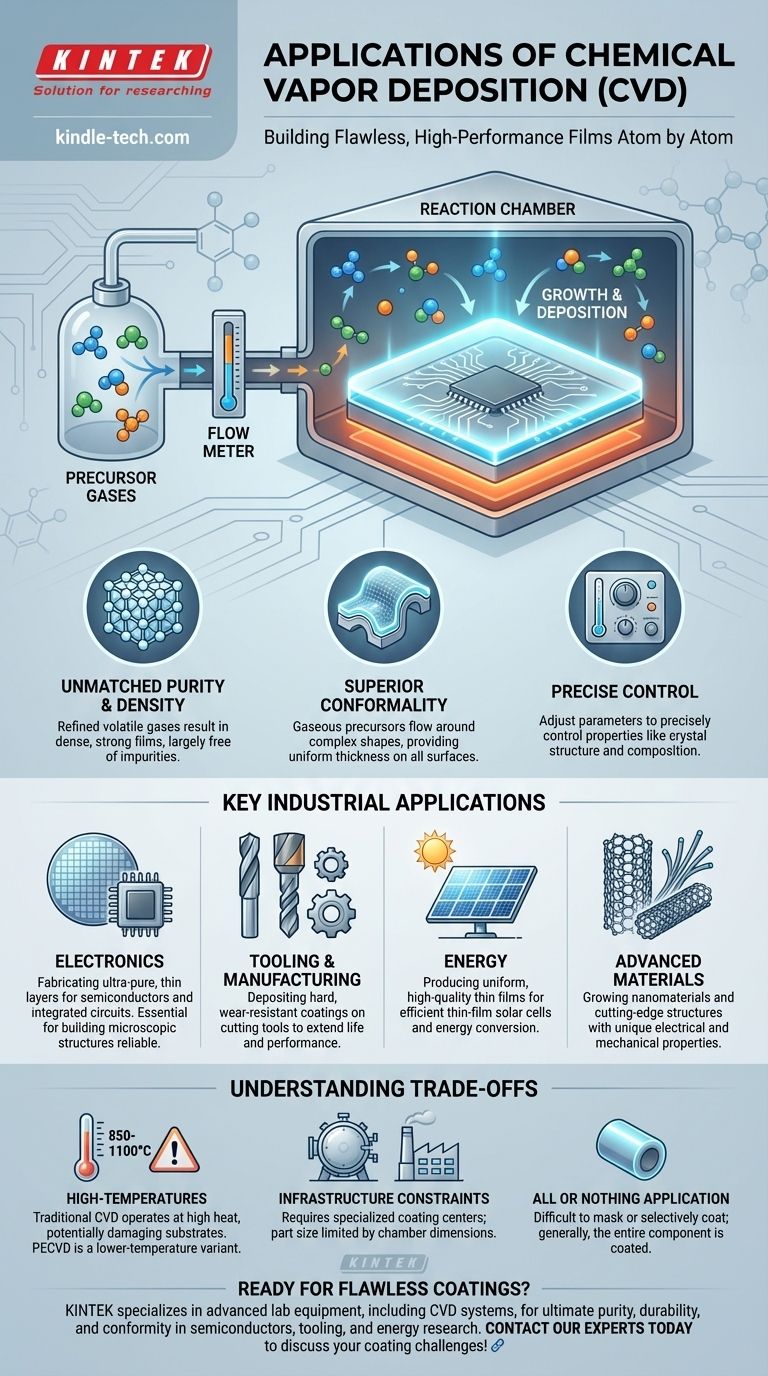

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein äußerst vielseitiger Herstellungsprozess, der zur Erzeugung außergewöhnlich hochreiner und leistungsstarker Dünnschichten und Beschichtungen verwendet wird. Ihre Haupteinsatzgebiete liegen in der Elektronikindustrie zur Herstellung von Halbleiterbauelementen, auf Schneidwerkzeugen zur Erzeugung verschleißfester Oberflächen und im Energiesektor zur Herstellung von Dünnschicht-Solarzellen.

Der wahre Wert von CVD liegt nicht nur im Auftragen einer Beschichtung, sondern in seiner Fähigkeit, eine neue, dichte und vollkommen gleichmäßige feste Schicht Atom für Atom auf einem Substrat wachsen zu lassen. Dies macht es zur unverzichtbaren Wahl für Anwendungen, bei denen die Qualität und Konformität der Schicht für die Leistung absolut entscheidend sind.

Das Prinzip: Materialien aus Gas aufbauen

Die chemische Gasphasenabscheidung unterscheidet sich grundlegend vom Lackieren oder Sprühen. Sie beinhaltet die Einführung von Vorläufergasen in eine Reaktionskammer, wo diese auf der Oberfläche eines erhitzten Substrats zersetzt werden und reagieren, wodurch die gewünschte Schicht akribisch aufgebaut wird.

Unübertroffene Reinheit und Dichte

Da die Ausgangsmaterialien flüchtige Gase sind, können sie auf unglaublich hohe Reinheitsgrade verfeinert werden. Dieser Prozess führt zu festen Schichten, die dicht, stark und weitgehend frei von Verunreinigungen sind, die andere Beschichtungsverfahren beeinträchtigen können.

Überlegene Konformität

Die gasförmigen Vorläufer strömen um das Substrat herum und scheiden eine Schicht gleichmäßiger Dicke auf allen Oberflächen ab, einschließlich komplexer Formen und innerer Hohlräume. Diese „Umschlingungsfähigkeit“ ist ein signifikanter Vorteil gegenüber gerichteten Abscheidungstechniken.

Präzise Kontrolle der Eigenschaften

Durch sorgfältige Anpassung der Abscheidungsparameter wie Temperatur, Druck und Gaszusammensetzung können Ingenieure die Eigenschaften der Endschicht präzise steuern. Dazu gehören ihre Kristallstruktur, chemische Zusammensetzung und Korngröße.

Wichtige industrielle Anwendungen erklärt

Die einzigartigen Eigenschaften von CVD machen sie in mehreren Hochtechnologiebereichen unverzichtbar. Ihre Anwendung wird durch den Bedarf an Leistung bestimmt, die weniger fortschrittliche Methoden nicht erreichen können.

Die Grundlage der modernen Elektronik

Die Herstellung integrierter Schaltkreise umfasst die Abscheidung von Dutzenden ultradünner Schichten leitender, halbleitender und isolierender Materialien. CVD bietet die Reinheit und präzise Dickenkontrolle, die erforderlich ist, um diese mikroskopischen Strukturen zuverlässig aufzubauen.

Steigerung von Haltbarkeit und Leistung

Harte Keramikbeschichtungen werden mittels CVD auf industrielle Schneidwerkzeuge, Bohrer und Maschinenkomponenten aufgebracht. Diese dichten, spannungsarmen Schichten erhöhen die Beständigkeit gegen Verschleiß, Korrosion und hohe Temperaturen drastisch und verlängern so die Lebensdauer und Leistung der Werkzeuge.

Eine nachhaltige Zukunft ermöglichen

CVD wird zur Abscheidung der dünnen Schichten photovoltaischer Materialien verwendet, die den aktiven Bereich von Dünnschicht-Solarzellen bilden. Die hohe Qualität und Gleichmäßigkeit dieser Schichten sind unerlässlich für die effiziente Umwandlung von Sonnenlicht in Elektrizität.

Fortschrittliche Materialien und Nanotechnologie

Der Prozess ist auch in der Spitzenforschung und -fertigung von entscheidender Bedeutung. Er ist eine bevorzugte Methode für das Wachstum fortschrittlicher Materialien wie Kohlenstoffnanoröhren und verschiedener Nanodrähte, die einzigartige elektrische und mechanische Eigenschaften besitzen.

Verständnis der praktischen Kompromisse

Trotz ihrer Vorteile ist CVD keine universelle Lösung. Ihre betrieblichen Anforderungen führen zu spezifischen Einschränkungen, die berücksichtigt werden müssen.

Hohe Temperaturanforderungen

Herkömmliche CVD-Prozesse laufen bei sehr hohen Temperaturen ab, oft zwischen 850 und 1100 °C. Diese Hitze kann viele Substratmaterialien beschädigen oder verziehen, was ihre Verwendung einschränkt. Varianten wie die Plasma-unterstützte CVD (PECVD) können jedoch bei viel niedrigeren Temperaturen arbeiten, um dies zu umgehen.

Prozess- und Infrastrukturbeschränkungen

CVD ist kein tragbarer Prozess; Teile müssen an ein spezialisiertes Beschichtungszentrum gesendet werden. Die Größe der zu beschichtenden Komponenten wird durch die Abmessungen der Vakuumkammer begrenzt, und komplexe Baugruppen müssen vor der Behandlung in Einzelteile zerlegt werden.

Die „Alles-oder-Nichts“-Anwendung

Die Art des Prozesses macht es sehr schwierig, nur einen Teil einer Oberfläche zu maskieren oder selektiv zu beschichten. Im Allgemeinen wird die gesamte im Inneren der Kammer exponierte Komponente beschichtet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Endziel ab. CVD glänzt dort, wo die ultimative Leistung der Hauptantrieb ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Schichtqualität liegt: CVD ist die überlegene Wahl für Anwendungen wie Halbleiter oder Hochleistungsoptik, bei denen die Materialintegrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit komplexer Formen liegt: Die ausgezeichnete „Umschlingungsfähigkeit“ von CVD macht sie ideal für die gleichmäßige Beschichtung komplizierter Komponenten wie Motorteile oder Spezialwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Standard-CVD ist ungeeignet; Sie müssen niedrigtemperaturbasierte Varianten wie die Plasma-unterstützte CVD (PECVD) in Betracht ziehen, um eine Beschädigung Ihres Substrats zu vermeiden.

Letztendlich ist die chemische Gasphasenabscheidung die definitive Technologie zur Herstellung fehlerfreier Hochleistungsschichten, die ein integraler Bestandteil des zugrunde liegenden Materials werden.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendung von CVD |

|---|---|

| Elektronik | Herstellung ultrareiner, dünner Schichten für Halbleiter und integrierte Schaltkreise. |

| Werkzeuge & Fertigung | Abscheidung harter, verschleißfester Beschichtungen auf Schneidwerkzeugen und Komponenten. |

| Energie | Herstellung gleichmäßiger, hochwertiger Dünnschichten für Solarzellen. |

| Fortschrittliche Materialien | Züchtung von Nanomaterialien wie Kohlenstoffnanoröhren und Nanodrähten. |

Bereit, makellose Hochleistungsschichten in Ihre Produkte zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Systemen zur chemischen Gasphasenabscheidung, um Sie bei der Erzielung höchster Schichtreinheit, Haltbarkeit und Konformität für Ihre kritischsten Anwendungen in der Halbleiter-, Werkzeug- und Energieforschung zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CVD-Technologie Ihre spezifischen Beschichtungsherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung