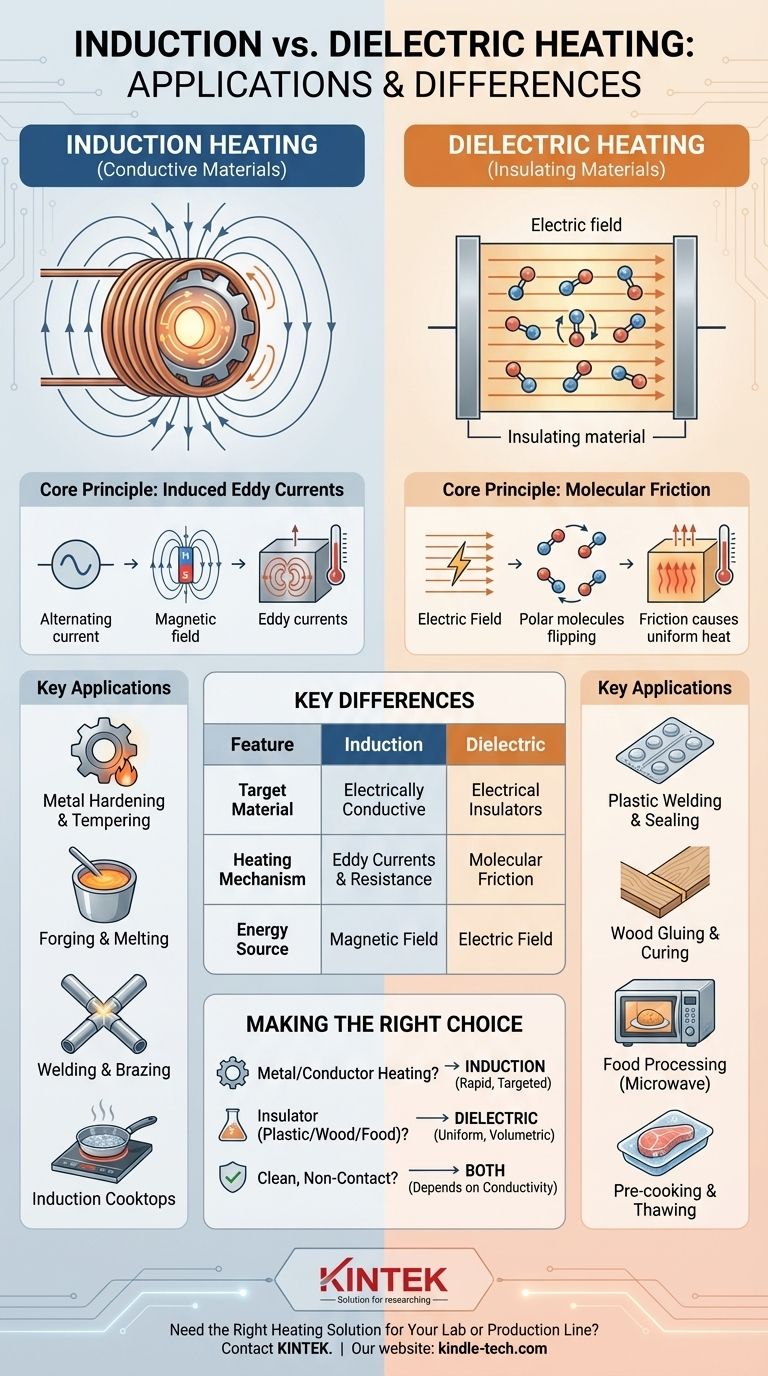

Vereinfacht ausgedrückt: Die Induktionserwärmung wird für elektrisch leitfähige Materialien wie Metalle verwendet, während die dielektrische Erwärmung für elektrische Isolatoren wie Kunststoffe, Holz und Lebensmittel eingesetzt wird. Die Induktionserwärmung nutzt ein Magnetfeld, um elektrische Ströme im Material zu induzieren, wodurch es von innen heraus erhitzt wird. Die dielektrische Erwärmung hingegen nutzt ein hochfrequentes elektrisches Feld, um eine molekulare Reibung innerhalb eines Isoliermaterials zu erzeugen, was die Wärme erzeugt.

Der grundlegende Unterschied liegt im erhitzten Material. Wenn das Material Strom leitet, verwenden Sie die Induktionserwärmung. Wenn es ein Isolator (ein Dielektrikum) ist, verwenden Sie die dielektrische Erwärmung. Dieses eine Prinzip bestimmt jede Anwendung.

Wie die Induktionserwärmung funktioniert (und wo sie eingesetzt wird)

Die Induktionserwärmung ist ein berührungsloser Prozess, der das Prinzip der elektromagnetischen Induktion nutzt, um direkt im Inneren eines leitfähigen Objekts Wärme zu erzeugen.

Das Kernprinzip: Induzierte Wirbelströme

Ein Wechselstrom wird durch eine Spule geleitet, wodurch ein starkes, sich schnell änderndes Magnetfeld entsteht. Wenn ein leitfähiges Werkstück, wie ein Stück Stahl, in dieses Feld gebracht wird, werden im Metall kleine, wirbelnde elektrische Ströme – bekannt als Wirbelströme – induziert. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, lokalisierte Wärme.

Wichtige Anwendung: Härten und Vergüten von Metallen

Dies ist eine der häufigsten industriellen Anwendungen. Die Oberfläche eines Metallteils, wie eines Zahnrads oder einer Motorkurbelwelle, kann extrem schnell und präzise erwärmt werden. Dies ermöglicht das selektive Härten von verschleißanfälligen Bereichen, ohne die Kerneigenschaften des Teils zu verändern, was seine Haltbarkeit dramatisch erhöht.

Wichtige Anwendung: Schmieden und Schmelzen

In Schmieden und Gießereien werden Induktionsöfen verwendet, um Metallbarren auf die zum Formen erforderlichen Temperaturen zu erhitzen oder Metalle zum Gießen zu schmelzen. Da die Wärme im Metall selbst erzeugt wird und kein direkter Kontakt mit einer Flamme besteht, ist der Prozess extrem schnell, sauber und umweltfreundlich und verhindert Produktkontamination.

Wichtige Anwendung: Schweißen und Löten

Die Induktionserwärmung liefert die präzise, schnelle Wärme, die zum Verbinden von Metallkomponenten erforderlich ist. Sie wird häufig in der Fertigung zum Hart- oder Weichlöten von Teilen verwendet und bietet einen hochgradig wiederholbaren und automatisierten Prozess.

Anwendung für Verbraucher: Induktionskochfelder

Ein anschauliches Beispiel ist das moderne Induktionskochfeld. Die Spule unter dem Glaskeramikfeld erzeugt ein Magnetfeld, das direkt das leitfähige Metall des Topfes oder der Pfanne erhitzt. Die Glasoberfläche selbst, die ein Isolator ist, bleibt kühl bei Berührung.

Wie die dielektrische Erwärmung funktioniert (und wo sie eingesetzt wird)

Die dielektrische Erwärmung zielt auf Materialien ab, die elektrische Isolatoren sind. Sie wird oft als das gleiche Prinzip beschrieben, das einen herkömmlichen Mikrowellenherd antreibt.

Das Kernprinzip: Molekulare Reibung

Das Isoliermaterial wird zwischen zwei Elektroden platziert, die ein hochfrequentes, wechselndes elektrisches Feld erzeugen. Wenn das Material polare Moleküle enthält (die ein positives und ein negatives Ende haben, wie Wasser), versuchen diese Moleküle, sich schnell an das sich ändernde Feld auszurichten. Dieses schnelle Hin- und Herschwingen erzeugt intermolekulare Reibung, die eine gleichmäßige Wärme im gesamten Volumen des Materials erzeugt.

Wichtige Anwendung: Kunststoffschweißen und -versiegeln

Die dielektrische Erwärmung wird häufig zum Verschweißen von thermoplastischen Materialien eingesetzt. Sie steckt hinter den Siegeln von PVC-Blisterverpackungen, Vinylmappen und aufblasbaren Produkten. Der Prozess schmilzt und verschmilzt den Kunststoff schnell entlang einer bestimmten Naht.

Wichtige Anwendung: Verleimen und Aushärten von Holz

In der Möbelherstellung und der Holzverarbeitung kann die dielektrische Erwärmung Klebefugen nahezu augenblicklich aushärten. Das elektrische Feld erhitzt selektiv die Feuchtigkeit im wasserbasierten Klebstoff und härtet die Verbindung von innen nach außen aus, ohne das Holz selbst zu überhitzen.

Wichtige Anwendung: Lebensmittelverarbeitung

Der Mikrowellenherd ist die bekannteste Anwendung der dielektrischen Erwärmung. Er nutzt ein elektrisches Feld, um die polaren Wassermoleküle in Lebensmitteln zu bewegen, wodurch diese schnell und gleichmäßig von innen heraus gegart werden. Dieses Prinzip wird auch im industriellen Maßstab zum Vorkochen, Auftauen und Pasteurisieren von Lebensmitteln angewendet.

Verständnis der Kompromisse und Hauptunterschiede

Obwohl beide Methoden Formen der Hochfrequenzerwärmung sind, sind sie nicht austauschbar. Die Wahl der falschen Methode führt zu einem Prozess, der entweder völlig unwirksam oder gefährlich ineffizient ist.

Zielmaterial: Leiter vs. Isolatoren

Dies ist die kritischste Unterscheidung. Die Induktionserwärmung ist nur wirksam bei Materialien, die Strom leiten können. Die dielektrische Erwärmung ist nur wirksam bei Materialien, die schlechte elektrische Leiter sind (Isolatoren), aber polare Moleküle aufweisen, die bewegt werden können.

Die Energiequelle: Magnetisches vs. Elektrisches Feld

Die Induktionserwärmung beruht auf einem Magnetfeld zur Induktion von Strom. Die dielektrische Erwärmung beruht auf einem elektrischen Feld zur Erzeugung molekularer Rotation.

Heizmechanismus: Stromfluss vs. Molekulare Reibung

Bei der Induktionserwärmung entsteht die Wärme durch den Widerstand gegen Wirbelströme. Bei der dielektrischen Erwärmung entsteht die Wärme durch die Reibung zwischen oszillierenden Molekülen. Deshalb kann die Induktionserwärmung einen Block aus trockenem Stahl erhitzen, die dielektrische Erwärmung jedoch nicht.

Die richtige Wahl für Ihr Material treffen

Ihre Entscheidung ist keine Frage der Präferenz, sondern der Physik. Die elektrischen Eigenschaften Ihres Werkstücks bestimmen die richtige Methode.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines Metalls oder eines anderen Leiters liegt: Die Induktionserwärmung ist Ihre einzig gangbare und hocheffiziente Option für gezielte, schnelle Erwärmung.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines Isolators wie Kunststoff, Holz oder Lebensmittel liegt: Die dielektrische Erwärmung ist die richtige Methode, um eine gleichmäßige Wärme im gesamten Volumen des Materials zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einem sauberen, berührungslosen Prozess liegt: Beide Methoden sind hier hervorragend, aber Ihre Wahl wird ausschließlich durch die Leitfähigkeit des Materials bestimmt.

Letztendlich ist das Verständnis, ob Ihr Material Elektrizität leitet oder isoliert, der Schlüssel zur Auswahl der richtigen Heiztechnologie.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Dielektrische Erwärmung |

|---|---|---|

| Zielmaterial | Elektrisch leitfähig (z. B. Metalle) | Elektrische Isolatoren (z. B. Kunststoffe, Holz, Lebensmittel) |

| Heizmechanismus | Induzierte Wirbelströme & Widerstand | Molekulare Reibung polarer Moleküle |

| Energiequelle | Magnetfeld | Elektrisches Feld |

| Hauptanwendungen | Metallhärten, Schmieden, Löten, Induktionskochfelder | Kunststoffschweißen, Holzkleberhärtung, Lebensmittelverarbeitung (Mikrowellen) |

Benötigen Sie die richtige Heizlösung für Ihr Labor oder Ihre Produktionslinie?

Das Verständnis des Unterschieds zwischen Induktions- und dielektrischer Erwärmung ist der erste Schritt. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um diese Technologien effektiv umzusetzen.

Ganz gleich, ob Sie mit leitfähigen Metallen oder isolierenden Materialien wie Kunststoffen und Verbundwerkstoffen arbeiten, wir können Ihnen bei der Auswahl des richtigen Systems helfen, um Effizienz, Wiederholbarkeit und hervorragende Ergebnisse für Ihre spezifische Anwendung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Prozesse verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Knopfzellen-Siegelmaschine (Digitalanzeige)

- CVD-Diamant-Optikfenster für Laboranwendungen

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

Andere fragen auch

- Welche Metalle eignen sich für die Induktionserwärmung? Verständnis der magnetischen und elektrischen Eigenschaften für effizientes Erhitzen

- Was sind die Vorteile der Induktionserwärmung? Erreichen Sie schnelle, präzise und saubere Wärme für Ihre Materialien

- Was ist die Anwendung des Induktionsofens? Erzielen Sie hochreines, effizientes Metallschmelzen

- Was ist der Zweck eines Induktionsofens? Sauberes, effizientes Schmelzen von Metall erreichen

- Welche Metalle können induktionsgehärtet werden? Ein Leitfaden zu Eisenlegierungen und Kohlenstoffgehalt

- Wie gehen spezialisierte industrielle Klein-Schmelzöfen mit Herausforderungen beim Präzisionsschmuckguss um? Expertenratgeber

- Was sind die Funktionsprinzipien von Induktionsöfen? Ein tiefer Einblick in das elektromagnetische Schmelzen

- Welches Material wird in einem Induktionsofen verwendet? Der kritische Leitfaden für feuerfeste Auskleidungen