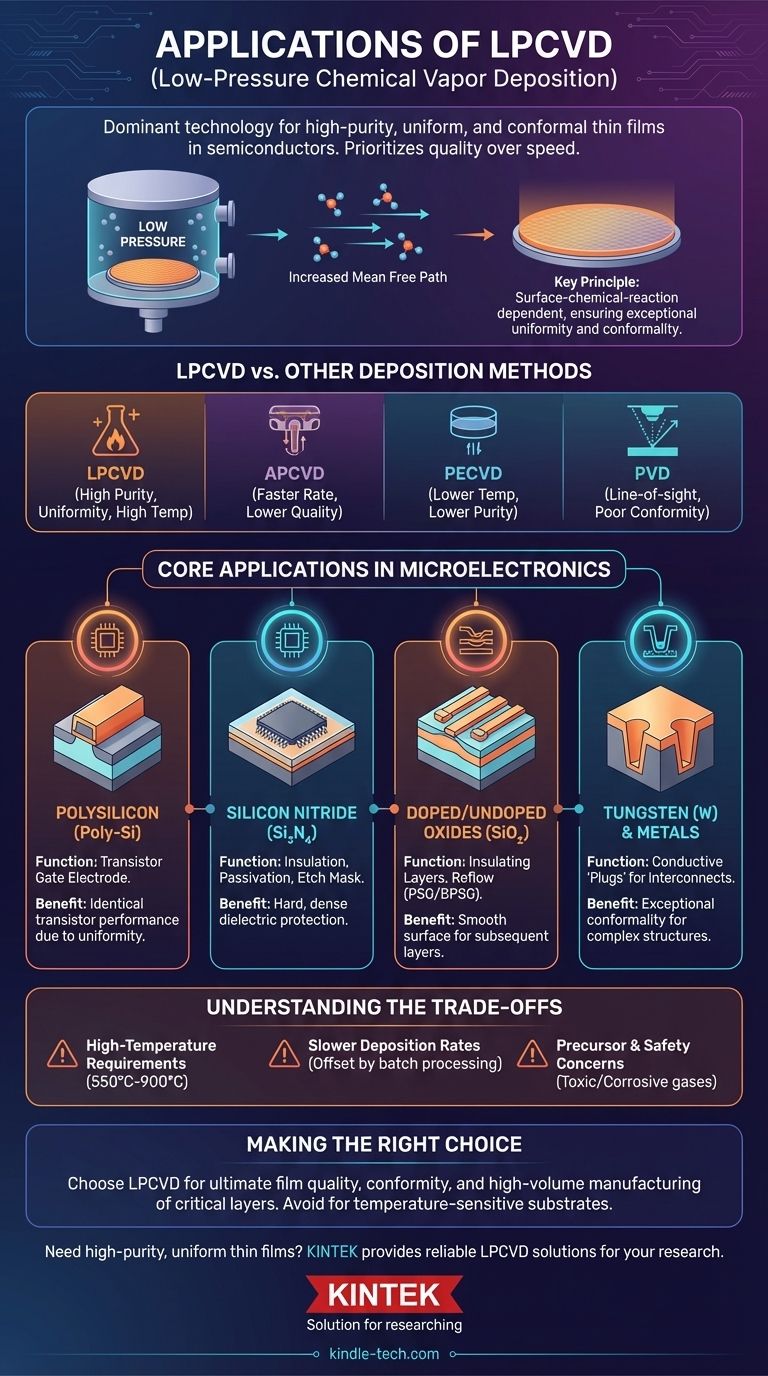

Im Kern ist die Niederdruck-CVD (LPCVD) die dominierende Technologie zur Abscheidung extrem hochreiner, gleichmäßiger und konformer dünner Schichten in der Halbleiterindustrie. Zu den Hauptanwendungen gehören die Herstellung von Polysilizium für Transistor-Gates, Siliziumnitrid für Isolierung und Maskierung sowie verschiedener dotierter und undotierter Oxide, die die Grundschichten moderner integrierter Schaltkreise bilden.

Obwohl andere Abscheidungsmethoden existieren, wird LPCVD gewählt, wenn die Qualität, Reinheit und Gleichmäßigkeit der Schicht wichtiger sind als die Abscheidungsgeschwindigkeit. Sie zeichnet sich dadurch aus, dass sie komplexe, dreidimensionale Mikrostrukturen gleichmäßig beschichtet, was bei Hochleistungselektronik eine nicht verhandelbare Anforderung ist.

Das Prinzip hinter der Leistungsfähigkeit von LPCVD

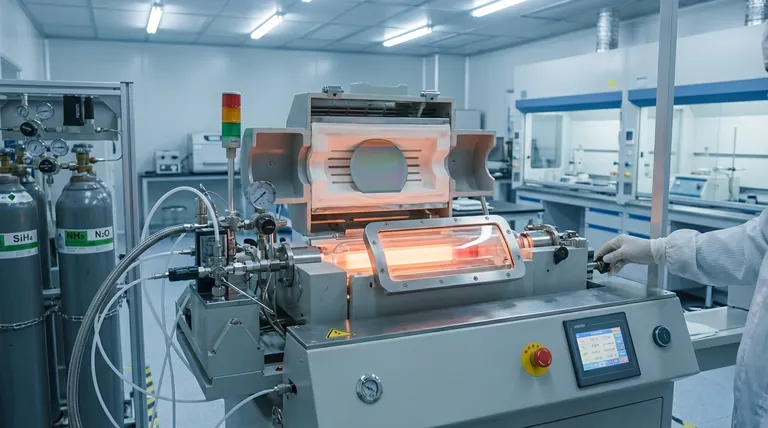

Um die Anwendungen zu verstehen, muss man zunächst verstehen, warum der „Niederdruck“ so wichtig ist. LPCVD-Systeme arbeiten im Vakuum, was das Verhalten von Gasmolekülen grundlegend verändert.

Die Rolle des niedrigen Drucks

Durch die Reduzierung des Systemdrucks wird die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert – erheblich vergrößert.

Dies hat eine direkte und starke Konsequenz: Der Abscheidungsprozess wird weniger von der Gasflüssigkeitsdynamik und mehr von Oberflächenreaktionen beeinflusst. Das Ergebnis ist eine Schicht, die über den Wafer hinweg außergewöhnlich gleichmäßig und hochgradig konform ist, was bedeutet, dass sie vertikale und horizontale Oberflächen mit nahezu gleicher Dicke beschichtet.

LPCVD im Vergleich zu anderen Abscheidungsmethoden

Technologisch gesehen existiert LPCVD nicht im luftleeren Raum. Es wird aus bestimmten Gründen gegenüber anderen Methoden bevorzugt:

- Atmosphärischer Druck CVD (APCVD): Schnellere Abscheidungsraten, erzeugt jedoch Schichten geringerer Qualität mit schlechter Konformität.

- Plasma-unterstützte CVD (PECVD): Ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, kann jedoch aufgrund der Wasserstoffeinlagerung zu geringerer Schichtreinheit und -dichte führen.

- Physical Vapor Deposition (PVD): Eine „Sichtlinien“-Technik, die sich hervorragend für die Abscheidung von Metallen eignet, aber Schwierigkeiten hat, komplexe Topografien konform zu beschichten.

LPCVD trifft den optimalen Punkt aus hoher Temperatur, die Oberflächenreaktionen zur Erzeugung dichter, reiner Schichten antreibt, und niedrigem Druck, der eine unübertroffene Gleichmäßigkeit gewährleistet.

Kernanwendungen in der Mikroelektronik

Die Halbleiterindustrie ist der Hauptnutzer von LPCVD, wo es für den Aufbau der kritischen Schichten eines Mikrochips unverzichtbar ist.

Polysilizium (Poly-Si) Abscheidung

Dies ist die klassische Anwendung von LPCVD. Eine Schicht aus Polysilizium wird abgeschieden, um als Gate-Elektrode in Millionen von Transistoren auf einem einzigen Chip zu dienen. Die durch LPCVD erzielte Gleichmäßigkeit stellt sicher, dass jeder Transistor identisch funktioniert, was für die Zuverlässigkeit des Bauelements von entscheidender Bedeutung ist.

Siliziumnitrid (Si₃N₄) Abscheidung

Siliziumnitrid ist ein hartes, dichtes Dielektrikum. LPCVD wird zur Abscheidung als Passivierungsschicht verwendet, um den Chip vor Feuchtigkeit und Kontamination zu schützen, als Ätzmaske zum Strukturieren anderer Schichten und als Isolator.

Dotierte und undotierte Oxide (SiO₂)

LPCVD wird zur Erzeugung isolierender Schichten aus Siliziumdioxid verwendet. Diese Schichten können mit Phosphor (PSG) oder Bor und Phosphor (BPSG) dotiert werden, um ihren Schmelzpunkt zu senken, wodurch das Glas „reflowen“ und eine glattere Oberfläche für nachfolgende Metallleitungsschichten bilden kann.

Wolfram (W) und andere Metalle

Die außergewöhnliche Konformität von LPCVD macht es ideal zum Füllen von Strukturen mit hohem Aspektverhältnis. Es wird häufig zur Abscheidung von Wolfram verwendet, um leitfähige „Plugs“ zu erzeugen, die verschiedene Metallleitungsschichten innerhalb des Chips verbinden.

Die Kompromisse verstehen

Keine Technologie ist perfekt. LPCVD wird trotz seiner bekannten Einschränkungen gewählt, da seine Vorteile für bestimmte Anwendungen so groß sind.

Anforderungen an hohe Temperaturen

Typische LPCVD-Prozesse laufen zwischen 550 °C und 900 °C. Diese hohe Temperatur kann andere Komponenten auf dem Wafer, wie z. B. Aluminium-Verbindungen, beschädigen. Aus diesem Grund wird LPCVD hauptsächlich für Schichten verwendet, die vor der Strukturierung der ersten Metallschichten abgeschieden werden.

Langsamere Abscheidungsraten

Im Vergleich zu Methoden wie APCVD ist LPCVD deutlich langsamer. Dies wird jedoch durch die Fähigkeit ausgeglichen, große Chargen von Wafern zu verarbeiten – oft 100 bis 200 gleichzeitig in einem Ofenrohr –, wodurch die Kosten pro Wafer bei der Massenproduktion sehr wettbewerbsfähig werden.

Bedenken hinsichtlich Vorläufern und Sicherheit

Die in LPCVD verwendeten chemischen Gase (z. B. Silan, Dichlorsilan, Ammoniak) sind oft hochgiftig, pyrophor (entzünden sich spontan an der Luft) oder korrosiv. Dies erfordert hochentwickelte und teure Gasbehandlungs- und Sicherheitssysteme.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Schichtqualität und Konformität liegt: LPCVD ist die überlegene Wahl für kritische Dielektrikum-, Polysilizium- und konforme Metallschichten in Halbleitern und MEMS.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung kritischer Schichten liegt: Die Stapelverarbeitungsfähigkeit von LPCVD-Öfen macht sie kostengünstiger als Einzelwafer-PECVD- oder PVD-Systeme.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: Sie müssen einen Prozess bei niedrigerer Temperatur wie PECVD oder PVD verwenden, auch wenn dies bedeutet, dass Sie Abstriche bei der Schichtqualität machen müssen.

Letztendlich ist die Dominanz von LPCVD in seiner Nische eine klare Lektion über technische Kompromisse, bei denen Prozessreinheit und Präzision bewusst der Geschwindigkeit vorgezogen werden.

Zusammenfassungstabelle:

| Anwendung | Abgeschiedenes Material | Schlüsselfunktion |

|---|---|---|

| Transistor-Gates | Polysilizium (Poly-Si) | Bildet die Gate-Elektrode für Transistoren |

| Isolierung & Maskierung | Siliziumnitrid (Si₃N₄) | Bietet Passivierung und dient als Ätzmaske |

| Isolierschichten | Dotierte/Undotierte Oxide (SiO₂) | Erzeugt glatte, isolierende Schichten für Verdrahtungen |

| Leitfähige Plugs | Wolfram (W) | Füllt Strukturen mit hohem Aspektverhältnis für Verbindungen |

Benötigen Sie hochreine, gleichmäßige dünne Schichten für Ihr Halbleiter- oder MEMS-Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige LPCVD-Lösungen für kritische Anwendungen wie Polysilizium-Gates und Siliziumnitrid-Isolierung. Unsere Expertise stellt sicher, dass Sie die Schichtqualität und Konformität erhalten, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre spezifischen Abscheidungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen