Im Kern ist das Induktionsschmelzen ein Prozess, der starke, hochfrequente elektromagnetische Felder nutzt, um leitfähige Metalle zu erhitzen und zu schmelzen. Im Gegensatz zu einem herkömmlichen Ofen, der von außen heizt, erzeugt eine Induktionsspule elektrische Ströme direkt im Metall selbst, wodurch es schnell und sauber von innen nach außen schmilzt.

Der grundlegende Vorteil des Induktionsschmelzens liegt in seiner Fähigkeit, Energie direkt in das zu schmelzende Material zu übertragen. Dies macht es zu einem schnellen, effizienten und hochgradig steuerbaren Prozess, der eine natürliche Rührwirkung beinhaltet, die ein homogenes und hochwertiges Endprodukt gewährleistet.

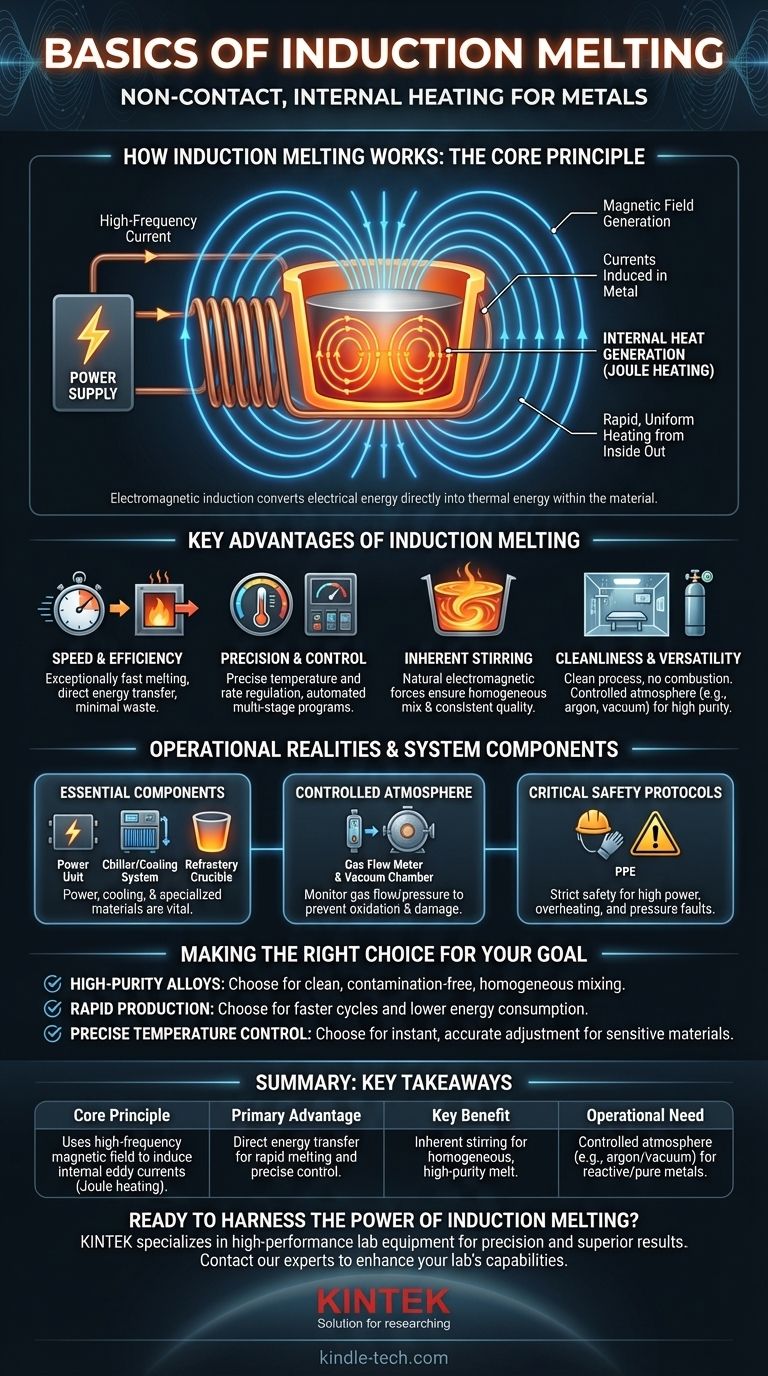

Wie das Induktionsschmelzen funktioniert: Das Kernprinzip

Das Induktionsschmelzen basiert auf den Prinzipien des Elektromagnetismus. Es ist eine berührungslose Heizmethode, die elektrische Energie im Zielmaterial in thermische Energie umwandelt.

Die elektromagnetische Spule

Der Prozess beginnt mit einem leistungsstarken Netzteil, das einen hochfrequenten Wechselstrom durch eine Kupfer-Induktionsspule sendet. Diese Spule, die typischerweise so geformt ist, dass sie den Tiegel mit dem Metall umschließt, erzeugt ein starkes und sich schnell änderndes Magnetfeld.

Induzieren von Strom im Metall

Wenn ein leitfähiges Material, wie Stahl oder andere Metalle, in dieses Magnetfeld eingebracht wird, induziert das Feld niederspannige, hochamperige elektrische Ströme (bekannt als Wirbelströme) im Metall selbst. Das Metall wird effektiv zur Sekundärspule in einem Transformatorstromkreis.

Interne Wärmeerzeugung

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt immense Hitze. Dieses Phänomen, bekannt als Joule-Erwärmung, führt dazu, dass die Temperatur des Materials schnell und gleichmäßig ansteigt, was zu einem effizienten und kontrollierten Schmelzen ohne externe Flamme oder Heizelement führt.

Die wichtigsten Vorteile dieser Methode

Das einzigartige Prinzip hinter dem Induktionsschmelzen bietet mehrere signifikante betriebliche Vorteile gegenüber herkömmlichen Methoden.

Geschwindigkeit und Effizienz

Da die Wärme direkt im Einsatzmaterial erzeugt wird, wird sehr wenig Energie für das Erhitzen der umgebenden Ofenstruktur verschwendet. Diese direkte Energieübertragung führt zu außergewöhnlich schnellen Schmelzzeiten und hoher Gesamteffizienz.

Präzision und Kontrolle

Die erzeugte Wärmemenge ist direkt proportional zur dem Spulenzuführleistung. Moderne Leistungseinheiten ermöglichen eine präzise Steuerung der Schmelztemperatur und -rate, was für die Erfüllung spezifischer metallurgischer Anforderungen von entscheidender Bedeutung ist. Systeme verwenden oft einen PID-Temperaturregler für automatisierte, mehrstufige Programme.

Inhärentes Rühren für Homogenität

Die wirkenden starken elektromagnetischen Kräfte erzeugen eine natürliche Rühr- oder Mischwirkung innerhalb des geschmolzenen Metallbades. Dieses „induktive Rühren“ gewährleistet eine vollständig homogene Mischung, was bei der Herstellung von Legierungen oder der Sicherstellung einer gleichbleibenden Materialqualität von unschätzbarem Wert ist.

Sauberkeit und Vielseitigkeit

Das Induktionsschmelzen ist ein außergewöhnlich sauberer Prozess, da keine Verbrennung oder Kontakt mit Heizelementen stattfindet, die Verunreinigungen einführen könnten. Der Prozess kann in einer kontrollierten Atmosphäre, wie unter Vakuum oder mit einem Inertgas wie fließendem Argon, durchgeführt werden, um extrem reine Metalle herzustellen.

Verständnis der betrieblichen Realitäten

Obwohl leistungsstark, erfordern Induktionsschmelzanlagen eine sorgfältige Verwaltung ihrer Komponenten und der Betriebsumgebung, um Sicherheit und Langlebigkeit zu gewährleisten.

Wesentliche Systemkomponenten

Ein komplettes Induktionssystem besteht aus mehr als nur dem Ofen. Zu den Kernkomponenten gehören die Leistungseinheit, die den Hochfrequenzstrom liefert, ein Kühler oder Wasserkühlsystem zum Schutz der Spule vor Überhitzung und der Ofenkörper oder Tiegel aus feuerfesten Materialien, die extremen Temperaturen standhalten können.

Die Notwendigkeit einer kontrollierten Atmosphäre

Bei reaktiven Metallen oder Hochreinheitsanwendungen ist die Aufrechterhaltung einer bestimmten Atmosphäre von entscheidender Bedeutung. Bediener müssen den Gasfluss und den Druck in der Ofenkammer sorgfältig überwachen, um Oxidation zu verhindern und Schäden an der Ausrüstung zu vermeiden, wie z. B. das Reißen einer Quarzröhre durch unsachgemäßen Druck.

Kritische Sicherheitsprotokolle

Der Betrieb eines Induktionsschmelzofens erfordert die strikte Einhaltung von Sicherheitsprotokollen. Dies umfasst die Verwendung persönlicher Schutzausrüstung und die Abhängigkeit von den eingebauten Schutzvorrichtungen des Systems bei Überhitzung, hoher Leistung und Wasserdruckfehlern. Bediener müssen gründlich geschult sein, um den Prozess sicher zu handhaben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Schmelztechnologie hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab, von der Reinheit und Geschwindigkeit bis hin zur Art des verarbeiteten Materials.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen liegt: Die saubere, berührungslose Erwärmung und das inhärente Rühren des Induktionsschmelzens machen es zur überlegenen Wahl, um Kontaminationen zu verhindern und eine homogene Mischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Effizienz liegt: Die direkte Energieübertragung der Induktion bietet schnellere Schmelzzyklen und einen geringeren Energieverbrauch im Vergleich zu den meisten gas- oder widerstandsbefeuerten Öfen.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle liegt: Die Fähigkeit, die Leistung sofort und genau anzupassen, bietet eine beispiellose Kontrolle über den Schmelzprozess, was für komplexe oder empfindliche Materialien entscheidend ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernprinzipien festzustellen, ob die einzigartige Kombination aus Geschwindigkeit, Kontrolle und Sauberkeit des Induktionsschmelzens mit Ihren spezifischen metallurgischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprinzip | Verwendet ein hochfrequentes Magnetfeld, um elektrische Ströme (Wirbelströme) direkt im Metall zu induzieren und intern Wärme zu erzeugen (Joule-Erwärmung). |

| Hauptvorteil | Direkte Energieübertragung für schnelles Schmelzen, hohe Effizienz und präzise Temperaturkontrolle. |

| Wichtigster Nutzen | Inhärente Rührwirkung gewährleistet eine homogene Schmelze, ideal für Legierungen und Hochreinheitsanwendungen. |

| Betriebliche Notwendigkeit | Erfordert eine kontrollierte Atmosphäre (z. B. Argon oder Vakuum) für reaktive Metalle und Hochreinheitsziele. |

Sind Sie bereit, die Kraft des Induktionsschmelzens für Ihr Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionsschmelzanlagen, die für Präzision, Effizienz und überlegene Ergebnisse entwickelt wurden. Ob Ihr Fokus auf der Herstellung hochreiner Legierungen, der Beschleunigung von F&E oder der Erzielung exakter Temperaturkontrolle liegt, unsere Lösungen sind auf Ihre spezifischen metallurgischen Ziele zugeschnitten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsschmelzofen von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist die Hauptfunktion von Vakuumschmelzanlagen bei der Herstellung von Ti-Zr-Ni-Legierungen? Gewährleistung von Reinheit und Phasenstabilität

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Was sind die verschiedenen Arten von Schmelzprozessen? Von der Verhüttung bis zur Schwebeschmelze für höchste Reinheit