Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Vakuumabscheidungsmethode mit direkter Sichtverbindung, die eine unübertroffene Fähigkeit zur Anwendung hochleistungsfähiger Dünnschichtbeschichtungen bietet. Die Hauptvorteile von PVD umfassen ihre enorme Materialvielfalt, außergewöhnliche Beschichtungsreinheit und -dichte sowie ihre niedrige Verarbeitungstemperatur, die es ermöglicht, sie auf einer Vielzahl von Substraten ohne thermische Schäden einzusetzen.

Der wesentliche Wert von PVD liegt in seiner Präzision und Vielseitigkeit. Es ermöglicht Ingenieuren, hochreine Filme aus nahezu jedem anorganischen Material auf Substrate, einschließlich wärmeempfindlicher Kunststoffe, bei niedrigen Temperaturen abzuscheiden – etwas, das chemische Hochtemperaturmethoden nicht erreichen können.

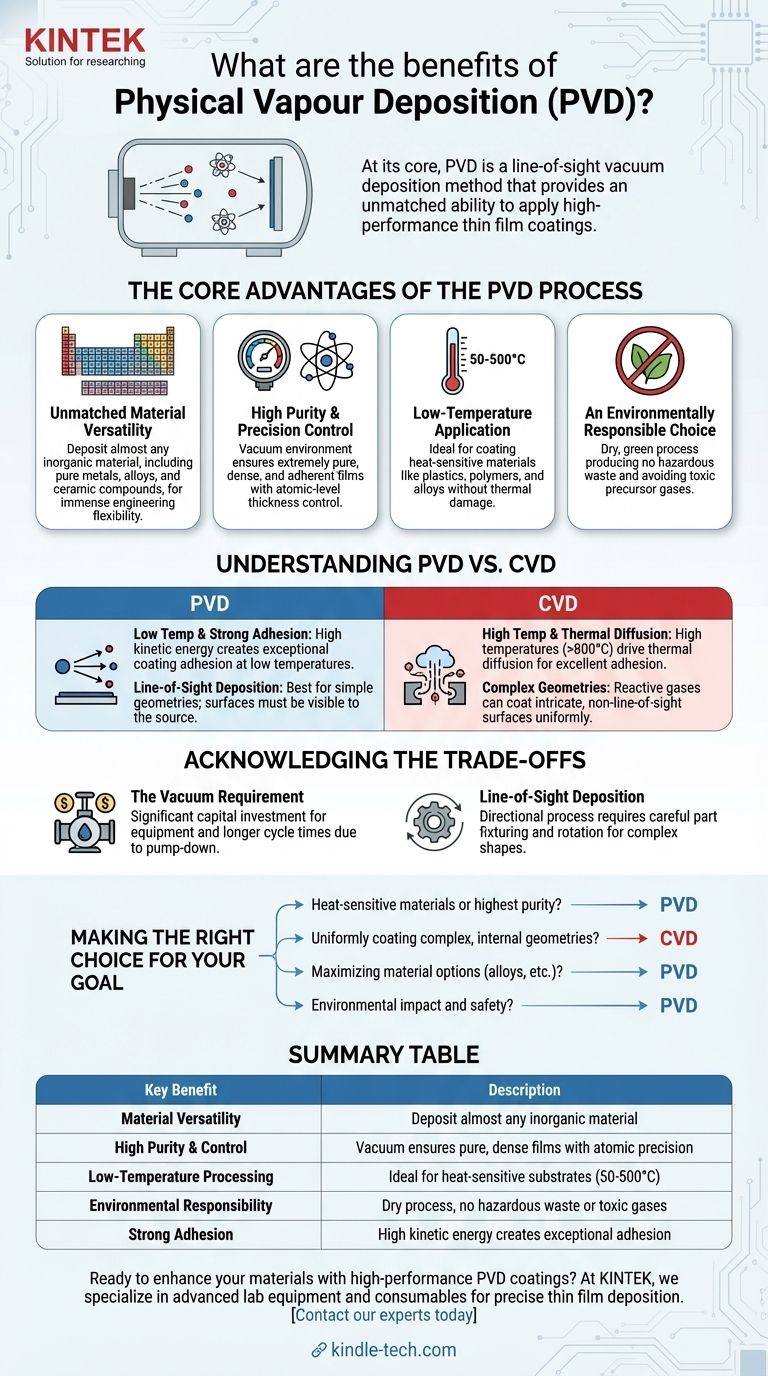

Die Kernvorteile des PVD-Verfahrens

Um PVD wirklich zu verstehen, müssen wir über eine einfache Liste von Vorteilen hinausblicken und die Prinzipien untersuchen, die seine Einführung in Branchen von der Luft- und Raumfahrt bis zu medizinischen Geräten vorantreiben.

Unübertroffene Materialvielfalt

PVD-Prozesse, wie Sputtern oder Verdampfen, funktionieren, indem sie Atome physikalisch von einem Ausgangsmaterial (dem „Target“) freisetzen und auf einem Substrat abscheiden.

Da es sich um einen physikalischen und nicht um einen chemischen Prozess handelt, kann er zur Abscheidung nahezu jedes anorganischen Materials verwendet werden. Dazu gehören reine Metalle, Legierungen und eine breite Palette keramischer Verbindungen, die eine immense Flexibilität bei der Entwicklung der Oberflächeneigenschaften bieten.

Hohe Reinheit und Präzisionskontrolle

Alle PVD-Prozesse finden in einer Hochvakuumkammer statt. Diese Umgebung ist entscheidend, da sie atmosphärische Gase entfernt, die sonst mit dem Beschichtungsmaterial reagieren und Verunreinigungen erzeugen könnten.

Das Ergebnis ist ein extrem reiner, dichter und haftender Film. Dieser Prozess ermöglicht eine Kontrolle der Schichtdicke und -struktur auf atomarer Ebene, wodurch eine hohe Qualität und wiederholbare Genauigkeit für die Großserienproduktion gewährleistet wird.

Niedertemperaturanwendung

Der vielleicht bedeutendste Vorteil von PVD ist seine charakteristisch niedrige Verarbeitungstemperatur, die typischerweise zwischen 50 und 500 °C liegt.

Dies macht es zur idealen Methode für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere und bestimmte Metalllegierungen, die durch die hohen Temperaturen, die für Prozesse wie die chemische Gasphasenabscheidung (CVD) erforderlich sind, beschädigt oder zerstört würden.

Eine umweltfreundliche Wahl

PVD ist ein trockenes, umweltfreundliches Verfahren. Es erzeugt im Gegensatz zu nassen Beschichtungsverfahren keine gefährlichen Abfälle und ist nicht auf die oft toxischen Precursor-Gase angewiesen, die bei CVD verwendet werden.

Diese „grüne“ Eigenschaft vereinfacht die Einhaltung gesetzlicher Vorschriften und schafft eine sicherere Arbeitsumgebung.

Den Unterschied zwischen PVD und CVD verstehen

Ein häufiger Verwirrungspunkt ist die Wahl zwischen PVD und chemischer Gasphasenabscheidung (CVD). Obwohl beide Dünnschichten erzeugen, unterscheiden sich ihre Mechanismen und idealen Anwendungsfälle grundlegend.

Die Frage der Temperatur und Haftung

CVD basiert auf einer chemischen Reaktion bei hohen Temperaturen (oft >800 °C), die dazu führt, dass Precursor-Gase einen Film auf dem Substrat bilden. Diese hohe Wärme fördert eine ausgezeichnete Beschichtungshaftung durch thermische Diffusion in das Substrat.

PVD, als Niedertemperaturprozess, ist eine „Sichtlinien“-Abscheidung energetischer Atome. Die Haftung ist aufgrund der hohen kinetischen Energie der abgelagerten Partikel außergewöhnlich stark, aber es ist ein grundlegend anderer Mechanismus als die thermische Diffusion bei CVD.

Die Herausforderung komplexer Geometrien

Die Verwendung von Gasen bei CVD ermöglicht es, komplexe Oberflächen, die nicht in direkter Sichtlinie liegen, mit hoher Gleichmäßigkeit zu beschichten, da das Gas in komplizierte Formen fließen und darin reagieren kann.

PVD ist ein gerichteter Prozess mit direkter Sichtlinie. Während Teile auf komplexen Vorrichtungen gedreht werden können, um eine Abdeckung zu gewährleisten, kann die gleichmäßige Beschichtung tiefer Aussparungen oder interner Kanäle eine Herausforderung darstellen.

Die Kompromisse anerkennen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung der Kompromisse, die mit der Wahl von PVD verbunden sind.

Die Vakuumanforderung

Die Notwendigkeit einer Hochvakuumumgebung bedeutet, dass PVD-Anlagen eine erhebliche Kapitalinvestition darstellen. Der Prozesszyklus umfasst die Zeit zum Abpumpen der Kammer auf das erforderliche Vakuumniveau, was ihn für die Batch-Verarbeitung im Vergleich zu Nicht-Vakuummethoden zeitaufwändiger machen kann.

Während die Abscheidungsrate selbst nach Beginn des Prozesses hoch sein kann, muss die gesamte Zykluszeit (Laden, Pumpen, Beschichten, Entlüften, Entladen) berücksichtigt werden.

Sichtlinienabscheidung

Wie bereits erwähnt, ist PVD grundsätzlich gerichtet. Oberflächen müssen für das Quellmaterial-Target „sichtbar“ sein, um effektiv beschichtet zu werden. Dies erfordert eine sorgfältige Werkstückfixierung und -rotation, was die Komplexität für Teile mit hochkomplizierten oder internen Geometrien erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Einschränkungen und gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Erzielung höchster Filmreinheit liegt: PVD ist aufgrund seines Niedertemperaturprozesses und der Vakuumumgebung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung des Inneren komplexer Geometrien ohne direkte Sichtlinie liegt: CVD ist oft effektiver, da die reaktiven Gase sich an komplizierte Formen anpassen können.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialoptionen für Legierungen und Verbundfilme liegt: PVD bietet eine unvergleichliche Bibliothek von Materialien zur Abscheidung.

- Wenn Ihr Hauptaugenmerk auf Umweltauswirkungen und Betriebssicherheit liegt: Der trockene, ungiftige Prozess von PVD bietet einen deutlichen Vorteil gegenüber chemisch basierten Alternativen.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Technologie auszuwählen, die Ihre Materialentwicklungsziele am besten erreicht.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Materialvielfalt | Abscheidung nahezu jedes anorganischen Materials (Metalle, Legierungen, Keramiken) |

| Hohe Reinheit & Kontrolle | Vakuumumgebung gewährleistet reine, dichte, haftende Filme mit atomarer Präzision |

| Niedertemperaturverarbeitung | Ideal für wärmeempfindliche Substrate (Bereich 50-500°C) |

| Umweltverantwortung | Trockener Prozess ohne gefährliche Abfälle oder toxische Gase |

| Starke Haftung | Hohe kinetische Energie erzeugt außergewöhnliche Beschichtungshaftung |

Bereit, Ihre Materialien mit hochleistungsfähigen PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere PVD-Lösungen bieten die Materialvielfalt, Reinheit und Niedertemperaturverarbeitung, die Ihre F&E- oder Produktionsanforderungen erfordern.

Ob Sie mit wärmeempfindlichen Polymeren, Metallen oder komplexen Legierungen arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Beschichtungslösung für überlegene Oberflächeneigenschaften erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie von KINTEK Ihre spezifischen Beschichtungsherausforderungen lösen und Ihre Innovation vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen