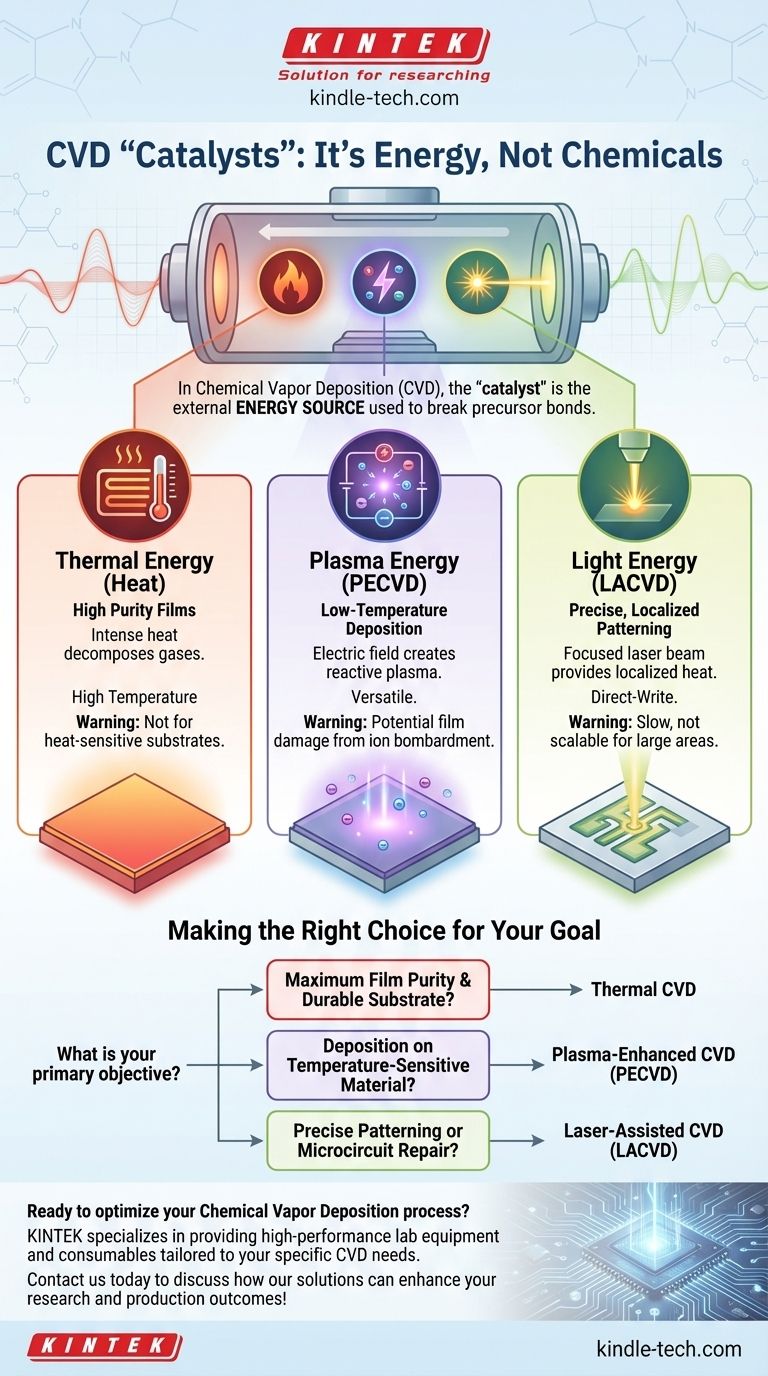

Bei der chemischen Gasphasenabscheidung (CVD) ist der „Katalysator“ keine chemische Substanz, sondern die externe Energiequelle, die zur Initiierung der Reaktion verwendet wird. Diese Energie – meist in Form von Wärme, Plasma oder Licht – spaltet die Precursor-Gase auf und ermöglicht deren Reaktion und die Abscheidung eines festen Films auf einem Substrat. Die spezifische verwendete Energieform definiert den CVD-Prozess und seine Möglichkeiten.

Das Kernprinzip, das man verstehen muss, ist, dass CVD-Reaktionen durch zugeführte Energie und nicht durch traditionelle chemische Katalysatoren angetrieben werden. Die Wahl der richtigen Energiequelle – sei es thermisch, Plasma oder photonisch – ist die grundlegende Entscheidung, die die Abscheidungstemperatur, die Filmqualität und die Eignung für eine bestimmte Anwendung bestimmt.

Wie CVD-Reaktionen initiiert werden

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess zum Aufbau eines festen Materials aus gasförmigen Molekülen (Precursorn). Um dies zu erreichen, müssen die chemischen Bindungen in den Precursor-Gasen aufgebrochen werden. Dies erfordert einen erheblichen Energieeintrag, der die katalytische Rolle der Initiierung der Abscheidung übernimmt.

Die Rolle der thermischen Energie (Wärme)

Die häufigste Initiierungsmethode ist die thermische Energie. Bei Prozessen wie der thermischen CVD und der Hot-Filament-CVD wird die gesamte Kammer, einschließlich des Substrats, auf sehr hohe Temperaturen erhitzt.

Diese intensive Hitze liefert die Energie, die erforderlich ist, damit sich die Precursor-Gase auf der Substratoberfläche zersetzen und reagieren. Diese Methode ist bekannt für die Herstellung von hoch-reinen Filmen, wie z. B. dem Polysilizium, das in der Solarindustrie verwendet wird.

Die Rolle der Plasmaenergie

Die Plasma-gestützte chemische Gasphasenabscheidung (PECVD) nutzt Plasma anstelle hoher Hitze als primäre Energiequelle. Ein elektrisches Feld wird an das Precursor-Gas angelegt, wodurch Elektronen von den Atomen getrennt werden und ein hochreaktives Plasma entsteht.

Dieser Plasmazustand liefert die Energie, um die chemischen Reaktionen bei viel niedrigeren Temperaturen als bei der thermischen CVD anzutreiben. Dies macht PECVD ideal für die Abscheidung von Filmen auf Substraten, die hoher Hitze nicht standhalten.

Die Rolle der Lichtenergie (Photonen)

Eine spezialisiertere Methode ist die Laser-assistierte CVD (LACVD). Bei dieser Technik wird ein fokussierter Laserstrahl auf das Substrat gerichtet.

Die intensive Lichtenergie wird auf einem sehr kleinen Bereich absorbiert und liefert eine lokalisierte Erwärmung, die die Abscheidungsreaktion nur dort initiiert, wo der Laser hinscheint. Dies ermöglicht das präzise, direkte Aufschreiben von Materialien.

Die Abwägungen verstehen

Die Wahl der Energiequelle dient nicht nur dem Start der Reaktion; sie beinhaltet eine Reihe kritischer Kompromisse, die das Endprodukt und den Herstellungsprozess selbst beeinflussen.

Wärme: Reinheit vs. Substratbeschränkungen

Die thermische CVD ist der Goldstandard für Filmreinheit und -qualität. Ihre Abhängigkeit von extrem hohen Temperaturen bedeutet jedoch, dass sie inkompatibel mit temperaturempfindlichen Substraten wie Kunststoffen oder bestimmten elektronischen Komponenten ist, die beschädigt oder zerstört würden.

Plasma: Vielseitigkeit vs. Mögliche Schäden

Der Tieftemperaturbetrieb von PECVD macht es unglaublich vielseitig. Der Kompromiss besteht darin, dass die energiereichen Ionen im Plasma manchmal den wachsenden Film bombardieren können, was potenziell zu strukturellen Schäden oder der Einschleppung von Verunreinigungen führen kann, was seine Leistung beeinträchtigen kann.

Laser: Präzision vs. Skalierbarkeit

LACVD bietet unübertroffene Präzision und ermöglicht die Abscheidung an spezifischen Mikrostandorten, ohne das gesamte Substrat zu erwärmen. Dieser Vorteil macht es jedoch zu einem langsamen, seriellen Prozess, der für die Beschichtung großer Flächen nicht praktikabel ist, was seine industrielle Skalierbarkeit einschränkt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit für ein haltbares Substrat liegt: Die thermische CVD ist die überlegene Wahl, vorausgesetzt, Ihr Material hält den hohen Temperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Material liegt: Die Plasma-gestützte chemische Gasphasenabscheidung (PECVD) ist die einzig gangbare Option, da sie die Abscheidung bei deutlich niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines präzisen Musters oder der Reparatur einer Mikroelektronik liegt: Die Laser-assistierte CVD bietet die lokale Kontrolle, die für diese speziellen Aufgaben erforderlich ist.

Letztendlich bedeutet die Beherrschung der CVD zu verstehen, dass die von Ihnen eingebrachte Energie das mächtigste Werkzeug ist, das Sie zur Steuerung des Prozesses und seines Ergebnisses haben.

Zusammenfassungstabelle:

| CVD-Methode | Energiequelle | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Thermische CVD | Wärme | Hochreine Filme | Hohe Temperaturen können empfindliche Substrate beschädigen |

| Plasma-gestützte CVD (PECVD) | Plasma | Abscheidung bei niedriger Temperatur | Mögliche plasmaverursachte Filmschäden |

| Laser-assistierte CVD (LACVD) | Laser/Licht | Präzise, lokalisierte Mustererstellung | Langsam, nicht skalierbar für große Flächen |

Bereit, Ihren Prozess der chemischen Gasphasenabscheidung zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind. Ob Sie die hochreinen Ergebnisse der thermischen CVD, die Tieftemperatur-Vielseitigkeit von PECVD oder die Präzision von LACVD benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung