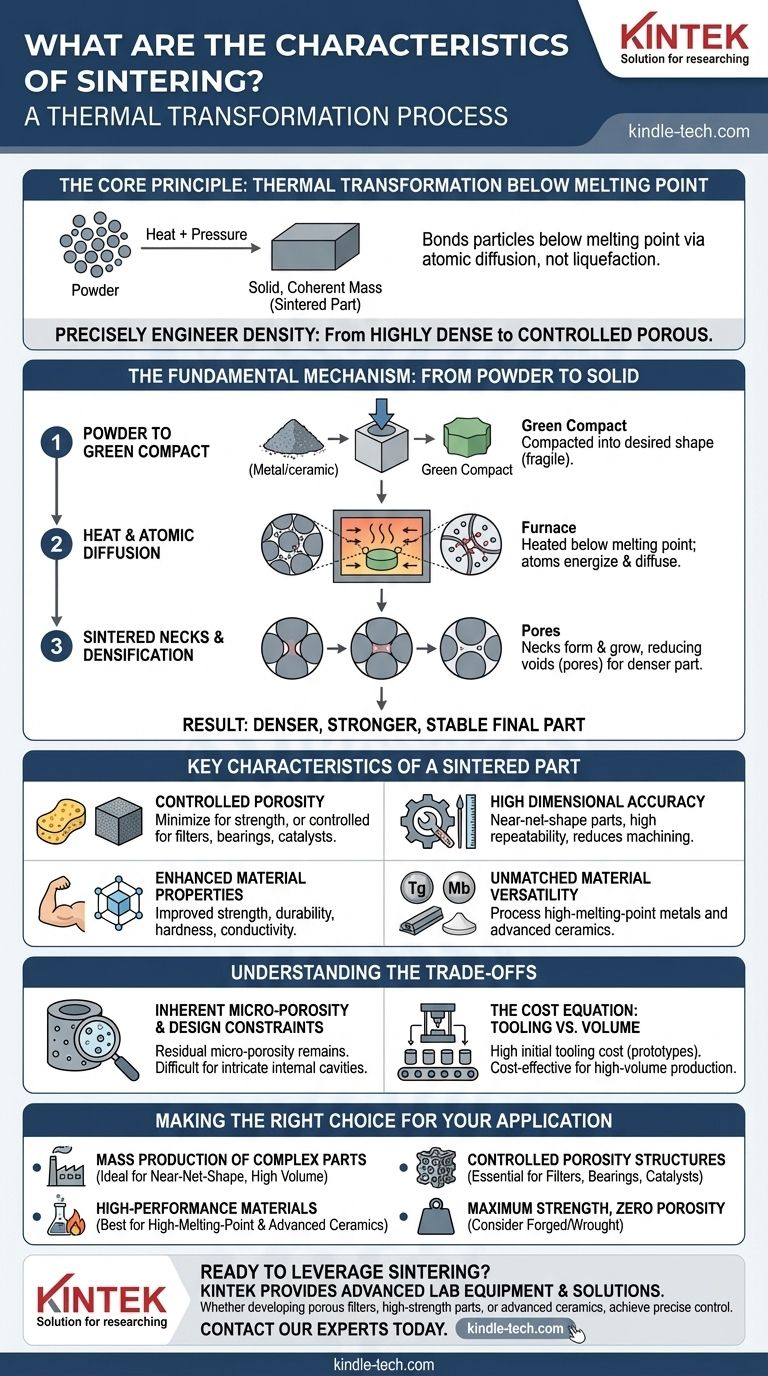

Im Kern ist Sintern ein Prozess der thermischen Umwandlung. Es ist ein Herstellungsverfahren, das Wärme und Druck nutzt, um Partikel eines Materials zu einem festen, zusammenhängenden Körper zu verbinden. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunkts des Materials erreicht wird, wobei die atomare Diffusion anstelle der Verflüssigung genutzt wird, um starke, maßhaltige Komponenten aus Pulvern herzustellen.

Obwohl es oft einfach als eine Methode zur Verfestigung von Pulvern angesehen wird, liegt die wahre Eigenschaft des Sinterns in seiner Fähigkeit, die endgültige Dichte eines Materials präzise zu steuern. Diese Kontrolle ermöglicht die Herstellung von allem, von hochdichten, festen Teilen bis hin zu absichtlich porösen Strukturen für spezielle Anwendungen.

Der grundlegende Mechanismus: Vom Pulver zum Festkörper

Sintern ist kein einfacher Schmelzprozess. Es ist ein hochentwickeltes, festkörperbasiertes Phänomen, das die innere Struktur des Materials grundlegend verändert.

Vom Pulver zum "Grünling"

Der Prozess beginnt mit einem Pulver, das ein Metall, eine Keramik oder ein Verbundwerkstoff sein kann. Dieses Pulver wird zunächst in eine gewünschte Form gepresst, oft unter Verwendung einer Matrize und einer Presse. Dieses anfängliche, spröde Teil wird als „Grünling“ (Green Compact) bezeichnet.

Die Rolle von Wärme und atomarer Diffusion

Der Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt. Diese thermische Energie schmilzt das Material nicht, sondern regt seine Atome an.

Diese angeregten Atome beginnen, über die Grenzen der einzelnen Partikel zu wandern, ein Prozess, der als atomare Diffusion bezeichnet wird. Diese Bewegung verschmilzt die Partikel dort, wo sie sich berühren.

Sinterhälse und Verdichtung

Während der Diffusion bilden sich kleine Brücken oder „Hälse“ zwischen benachbarten Partikeln. Wenn der Prozess fortschreitet, werden diese Hälse breiter und ziehen die Zentren der Partikel näher zusammen.

Diese Aktion reduziert systematisch die Größe und Anzahl der Hohlräume oder Poren, die zwischen den Partikeln im Grünling vorhanden waren. Das Ergebnis ist ein dichteres, festeres und stabileres Endteil.

Wesentliche Merkmale eines gesinterten Teils

Der Sinterprozess verleiht dem Endbauteil eine einzigartige Reihe von Eigenschaften, die es von Gussteilen oder bearbeiteten Teilen unterscheiden.

Kontrollierte Porosität

Ein definierendes Merkmal gesinterter Teile ist ihre Porosität. Bei vielen strukturellen Anwendungen ist das Ziel, die Porosität zu minimieren, um maximale Dichte und Festigkeit zu erreichen.

Diese Porosität kann jedoch auch ein beabsichtigtes und kontrolliertes Merkmal sein. Anwendungen wie selbstschmierende Lager, Filter und Katalysatoren sind auf eine spezifische, gleichmäßige poröse Struktur angewiesen, die nur das Sintern zuverlässig erzeugen kann.

Hohe Maßhaltigkeit

Das Sintern erzeugt Teile in Nahe-Endkontur (Near-Net-Shape), was bedeutet, dass sie dem Ofen sehr nahe an ihren endgültigen Abmessungen entnehmen. Dieser hohe Grad an Wiederholbarkeit und Genauigkeit reduziert oder eliminiert die Notwendigkeit teurer sekundärer Bearbeitungsvorgänge erheblich.

Verbesserte Materialeigenschaften

Die Bildung einer verbundenen, kristallinen Struktur verbessert die mechanischen Eigenschaften des Teils dramatisch. Das Sintern erhöht die Festigkeit, Haltbarkeit und Härte im Vergleich zum ungesinterten Pulverpressling.

Der Prozess kann auch die thermische und elektrische Leitfähigkeit verbessern, indem er einen durchgehenden Pfad durch die verschmolzenen Partikel schafft.

Unübertroffene Materialvielfalt

Das Sintern ist außergewöhnlich nützlich für Materialien, die auf andere Weise schwer oder unmöglich zu verarbeiten sind. Dazu gehören Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, sowie fortschrittliche Keramiken und Hartmetalle, die für Schneidwerkzeuge verwendet werden.

Die Kompromisse verstehen

Obwohl das Sintern leistungsstark ist, ist es nicht die ideale Lösung für jedes Problem. Das Verständnis seiner Grenzen ist entscheidend für die richtige Anwendung.

Inhärente Mikro-Porosität

Selbst wenn das Ziel eine volle Dichte ist, weisen die meisten gesinterten Teile ein gewisses Maß an restlicher Mikro-Porosität auf. Dies kann sie für Anwendungen, die die absolut höchste Zugfestigkeit oder Ermüdungsbeständigkeit erfordern, weniger geeignet machen als ein vollständig dichtes Schmiede- oder Walzäquivalent.

Die Kostenrechnung: Werkzeugkosten vs. Volumen

Die Matrizen und Werkzeuge, die für das Verdichten des anfänglichen Pulvers erforderlich sind, sind teuer. Diese hohen Anfangsinvestitionen machen das Sintern für Prototypen oder sehr kleine Produktionsläufe unerschwinglich.

Umgekehrt ist das Sintern bei der Großserienfertigung aufgrund des geringen Materialverlusts, der hohen Geschwindigkeit und der minimalen Nachbearbeitung eine äußerst kostengünstige Methode.

Konstruktions- und Materialbeschränkungen

Obwohl das Sintern komplexe Geometrien ermöglicht, können sehr komplizierte innere Hohlräume oder Hinterschneidungen immer noch schwer herzustellen sein. Der Fluss und die Verdichtung des anfänglichen Pulvers bestimmen die Durchführbarkeit eines bestimmten Designs.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Herstellungsverfahrens hängt vollständig von Ihrem Hauptziel ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Sintern ist ideal für die Herstellung wiederholbarer Teile in Nahe-Endkontur in großen Mengen und reduziert kostspielige Bearbeitungsschritte.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungswerkstoffen liegt: Es ist eine der wenigen praktikablen Methoden zur Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten oder fortschrittlichen Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Struktur mit kontrollierter Porosität liegt: Sintern bietet eine einzigartige und zuverlässige Kontrolle über die Enddichte, was für Filter, Lager und Katalysatoren unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der absolut maximalen Festigkeit bei null Porosität liegt: Ein geschmiedetes oder vollständig gewalztes Material ist möglicherweise die bessere Wahl, da das Sintern inhärent eine gewisse Restmikro-Porosität hinterlässt.

Indem Sie diese Kerneigenschaften verstehen, können Sie das Sintern effektiv nutzen, um eine einzigartige Reihe komplexer Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung | Hauptvorteil |

|---|---|---|

| Kontrollierte Porosität | Fähigkeit, Teile mit spezifischen, gleichmäßigen Porenstrukturen herzustellen. | Ermöglicht Filter, selbstschmierende Lager und Katalysatoren. |

| Hohe Maßhaltigkeit | Erzeugt Teile in Nahe-Endkontur mit wiederholbarer Präzision. | Reduziert oder eliminiert kostspielige Nachbearbeitung. |

| Verbesserte Materialeigenschaften | Verbessert Festigkeit, Härte und Leitfähigkeit durch atomare Diffusion. | Erzeugt langlebige Hochleistungskomponenten. |

| Materialvielfalt | Verarbeitet hochschmelzende Metalle (Wolfram, Molybdän) und Keramiken. | Löst Fertigungsprobleme für fortschrittliche Materialien. |

| Kompromiss: Mikro-Porosität | Restporen bleiben auch in dichten Teilen erhalten. | Kann die Verwendung in Anwendungen einschränken, die absolut maximale Festigkeit erfordern. |

Sind Sie bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die erforderlich sind, um Ihren Sinterprozess zu perfektionieren. Ob Sie poröse Filter, hochfeste Metallteile oder fortschrittliche Keramikkomponenten entwickeln, unsere Expertise stellt sicher, dass Sie eine präzise Kontrolle über Dichte und Materialeigenschaften erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Sinterherausforderungen Ihres Labors unterstützen und Ihnen helfen können, schneller Innovationen zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten