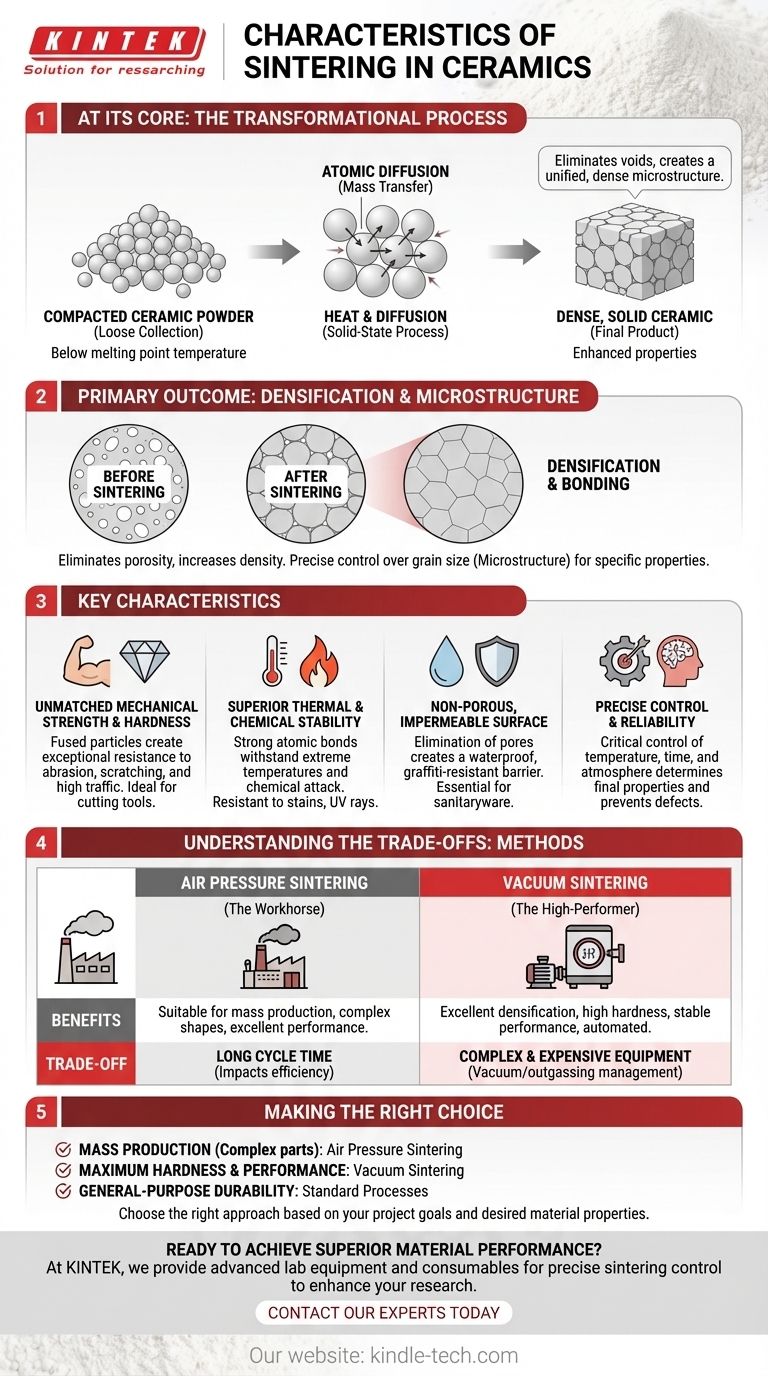

Im Kern ist Sintern ein Hochtemperaturprozess, der eine lose Ansammlung von Keramikpulver in ein dichtes, festes und hochbelastbares Material umwandelt. Diese Transformation ist kein Schmelzen; es ist ein Festkörperprozess der Atomdiffusion, der die mechanische Festigkeit, Härte und Beständigkeit der Keramik gegenüber Umwelteinflüssen grundlegend verbessert. Das Endprodukt zeichnet sich durch seine außergewöhnliche Haltbarkeit, thermische Stabilität und Undurchlässigkeit aus.

Das Sintern ist der wesentliche Fertigungsschritt, bei dem eine keramische Komponente ihre konstruierten Eigenschaften erhält. Es funktioniert, indem die Hohlräume zwischen den Pulverpartikeln beseitigt werden, wodurch eine einheitliche, dichte Mikrostruktur entsteht, die für die endgültige Festigkeit und Widerstandsfähigkeit des Materials verantwortlich ist.

Das grundlegende Ziel: Vom Pulver zum Festkörper

Das Sintern ist die kritischste Phase bei der Herstellung von Hochleistungskeramiken. Es ist die Brücke zwischen einem rohen, pulverförmigen Material und einer fertigen, leistungsstarken Komponente.

Was passiert beim Sintern?

Der Prozess beinhaltet das Erhitzen des verdichteten Keramikpulvers auf eine Temperatur unterhalb seines Schmelzpunktes. Diese thermische Energie bewirkt, dass die Atome auf den Oberflächen der Partikel über die Grenzen zwischen ihnen diffundieren oder wandern.

Dieser Massentransfer schließt effektiv die Poren und Hohlräume, die zwischen den einzelnen Pulverkörnern existieren, und verschweißt sie zu einer zusammenhängenden und dichten polykristallinen Struktur.

Das Hauptergebnis: Verdichtung

Das Hauptziel des Sinterns ist die Verdichtung (Densification). Durch die Beseitigung der Porosität erhöht der Prozess die Dichte des Materials dramatisch, was direkt mit seinen mechanischen Eigenschaften zusammenhängt.

Eine gut gesinterte Keramik weist minimale innere Hohlräume auf, was die Initiierung und Ausbreitung von Rissen verhindert. Dies führt zu überlegener Härte und Festigkeit.

Entwicklung der Mikrostruktur

Das Sintern erzeugt eine spezifische Mikrostruktur – die Anordnung und Größe der kristallinen Körner. Die Parameter des Sinterprozesses, wie Temperatur, Zeit und Atmosphäre, werden sorgfältig kontrolliert, um die exakte Mikrostruktur zu erzeugen, die für eine bestimmte Anwendung erforderlich ist.

Wesentliche Eigenschaften gesinterter Keramiken

Die während des Sinterns erreichte Verdichtung und Bindung verleihen dem fertigen Keramikteils eine Reihe starker Eigenschaften.

Unübertroffene mechanische Festigkeit und Härte

Da die Partikel zu einer dichten Masse verschmolzen sind, sind gesinterte Keramiken außergewöhnlich hart und widerstandsfähig gegen Kratzer und starke Abnutzung. Diese inhärente Festigkeit macht sie ideal für Anwendungen wie Schneidwerkzeuge und langlebige Fliesen.

Überlegene thermische und chemische Stabilität

Die beim Sintern erzeugten starken atomaren Bindungen führen zu einer ausgezeichneten thermischen Stabilität, wodurch das Material extremen Temperaturen standhält. Gesinterte Keramiken sind außerdem hochbeständig gegen chemische Angriffe, Flecken, Wasser und Schäden durch UV-Strahlen.

Erzeugung einer porenfreien, undurchlässigen Oberfläche

Die Beseitigung der Poren macht die Oberfläche einer gesinterten Keramik wasserdicht und resistent gegen Graffiti. Diese Undurchlässigkeit ist ein Schlüsselmerkmal für Produkte wie Sanitärkeramik und Außenverkleidungen, die Feuchtigkeit und Umweltschadstoffen widerstehen müssen.

Die Kompromisse verstehen: Sinterverfahren

Nicht alles Sintern ist gleich. Die gewählte Methode hängt von den gewünschten Eigenschaften, dem Produktionsvolumen und der Komplexität des Teils ab, wobei jede Methode ihre eigenen Kompromisse mit sich bringt.

Luftdrucksinterung (Das Arbeitspferd)

Diese gängige Methode eignet sich für die Massenproduktion und kann Teile mit komplexen Formen und ausgezeichneter Leistung herstellen. Ihr größter Kompromiss ist jedoch eine lange Zykluszeit, die die Produktionseffizienz beeinträchtigen kann.

Vakuumsintern (Der Hochleister)

Das Sintern in einer Vak uumanordnung erzeugt Komponenten mit ausgezeichneter Verdichtung, hoher Härte und sehr stabiler Leistung. Diese Methode ist hochgradig automatisiert und flexibel, erfordert jedoch eine komplexere und teurere Ausrüstungseinrichtung, um das Vakuum und die Entgasung der Materialien zu steuern.

Die entscheidende Rolle der Kontrolle

Unabhängig von der Methode hängt der Erfolg von der präzisen Steuerung ab. Prozessparameter werden überwacht, um menschliche Fehler zu minimieren und die Ziel-Dichte, Porosität und Mikrostruktur zu erreichen. Jede Abweichung kann zu einer Komponente führen, die die Leistungsspezifikationen nicht erfüllt.

Die richtige Wahl für Ihre Anwendung treffen

Die Eigenschaften der fertigen Keramik sind ein direktes Ergebnis des Sinterprozesses, der zu ihrer Herstellung verwendet wird. Die Wahl des richtigen Ansatzes ist daher entscheidend, um die Ziele Ihres Projekts zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Die Luftdrucksinterung ist eine bewährte Methode, sofern Sie deren längere Verarbeitungszyklen in Kauf nehmen können.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Materialleistung liegt: Eine fortschrittlichere Technik wie das Vakuumsintern ist erforderlich, um die höchsten Stufen der Verdichtung und Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Haltbarkeit liegt: Selbst Standard-Sinterprozesse für Gegenstände wie Fliesen oder Sanitärkeramik bieten die grundlegenden Vorteile von Härte und Undurchlässigkeit, die für stark frequentierte und nasse Umgebungen erforderlich sind.

Letztendlich ist das Sintern der bewusste, kontrollierte Prozess, der das inhärente Potenzial von Keramikmaterialien freisetzt und sie in Komponenten verwandelt, die für die Leistung konstruiert sind.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Mechanische Festigkeit | Partikel verschmelzen zu einer dichten Masse und bieten außergewöhnliche Härte und Abriebfestigkeit. |

| Thermische Stabilität | Starke atomare Bindungen ermöglichen es dem Material, extremen Temperaturen standzuhalten. |

| Chemische Beständigkeit | Hochbeständig gegen chemische Angriffe, Flecken und UV-Schäden. |

| Undurchlässigkeit | Die Beseitigung von Poren erzeugt eine wasserdichte, graffitiresistente Oberfläche. |

Bereit, eine überlegene Materialleistung für Ihr Labor zu erzielen? Der Sinterprozess ist entscheidend für die Entwicklung von Keramiken mit unübertroffener Festigkeit und Haltbarkeit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für eine präzise Sinterkontrolle erforderlich sind. Egal, ob Sie an Schneidwerkzeugen, Hochleistungskomponenten oder langlebigen Materialien arbeiten, unsere Lösungen helfen Ihnen, die perfekte Verdichtung und Mikrostruktur zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen und Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Was ist das Prinzip eines Muffelofens im Labor? Präzises Hochtemperaturheizen meistern

- Was passiert im Muffelofen? Erreichen Sie eine reine, gleichmäßige Hochtemperaturverarbeitung

- Was ist der Mechanismus eines Muffelofens? Präzises, kontaminationsfreies Heizen meistern

- Wie kühlt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Geräte maximieren