Die Kernparameter der chemischen Gasphasenabscheidung (CVD) sind die Betriebsvariablen, die Sie anpassen, um die Abscheidung eines Dünnfilms zu steuern. Die wichtigsten davon sind die Substrattemperatur, der Systemdruck, die Durchflussraten der Reaktantengase und die verwendeten spezifischen chemischen Vorläuferstoffe. Die Beherrschung dieser Parameter ermöglicht eine präzise Kontrolle über die chemische Zusammensetzung, Kristallstruktur und die physikalischen Eigenschaften des Endfilms.

Die Herausforderung bei der CVD besteht nicht nur darin, die Parameter zu kennen, sondern auch zu verstehen, dass sie voneinander abhängig sind. Der Prozess ist ein empfindliches Gleichgewicht zwischen Massentransport (Zuführung der Reaktanten zur Oberfläche) und Oberflächenreaktionskinetik (die chemischen Reaktionen, die den Film bilden), wobei jeder Parameter dieses Gleichgewicht beeinflusst.

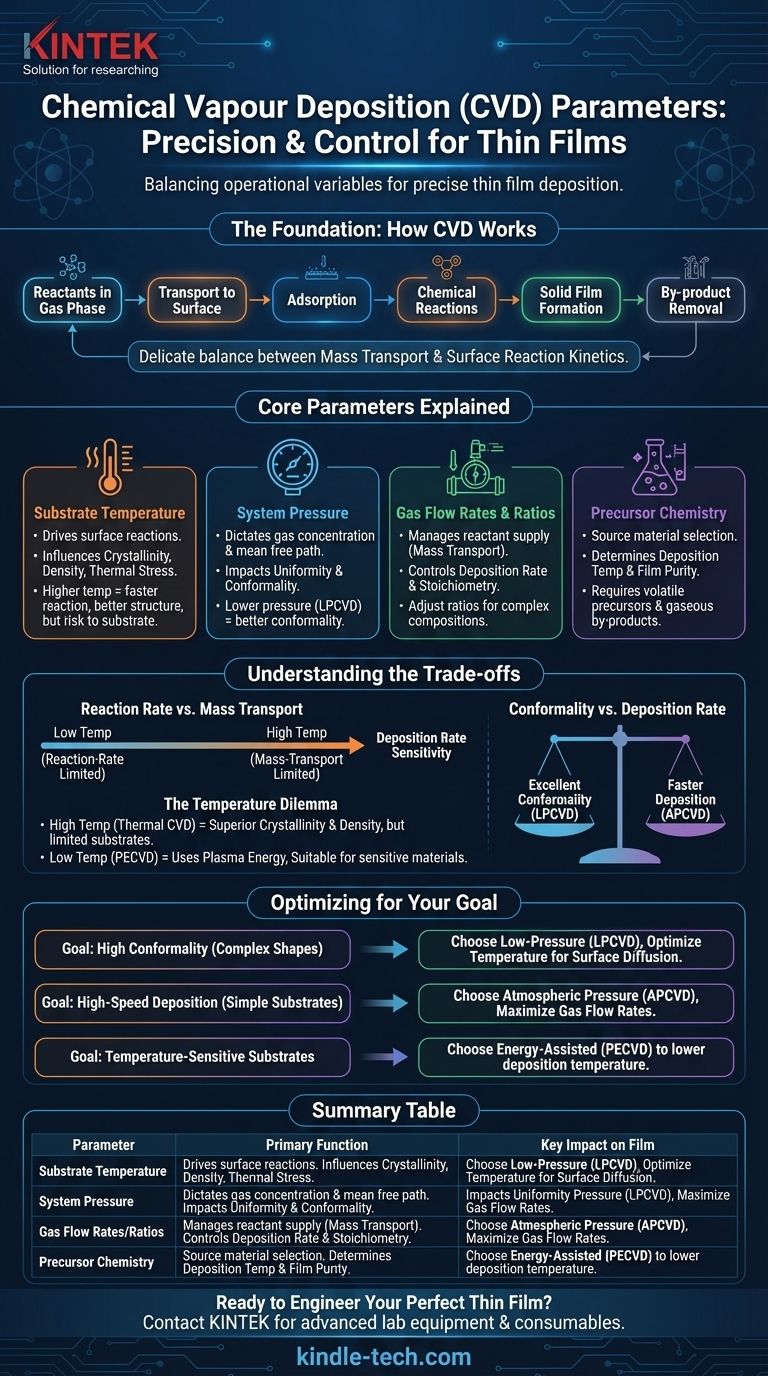

Die Grundlage: Funktionsweise der CVD

Bevor Sie die Parameter manipulieren, ist es wichtig, den grundlegenden Prozess zu verstehen, den sie steuern. CVD ist kein einzelnes Ereignis, sondern eine Abfolge von Schritten, die korrekt ablaufen müssen, um einen qualitativ hochwertigen Film zu bilden.

Die Abscheidungssequenz

Der gesamte Prozess umfasst die Reaktion von Reaktanten in der Gasphase, um einen festen Film auf einem Substrat zu bilden. Diese Sequenz umfasst den Transport der Gase zur Oberfläche, deren Adsorption, chemische Reaktionen und die Entfernung von Nebenprodukten. Jeder Parameter beeinflusst eine oder mehrere dieser Stufen direkt.

Die primären Steuerungsparameter erklärt

Die Eigenschaften Ihres Endfilms – von seiner Reinheit und Dichte bis hin zu seiner Kristallstruktur – sind ein direktes Ergebnis der Einstellung und des Ausgleichs der folgenden primären Parameter.

Substrattemperatur

Die Temperatur liefert die thermische Energie, die erforderlich ist, um die chemischen Reaktionen auf der Substratoberfläche anzutreiben. Sie ist oft der kritischste Parameter zur Steuerung der Filmstruktur.

Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsgeschwindigkeit, verbessern die Filmdichte und können zu einer besseren Kristallinität führen. Übermäßig hohe Temperaturen können jedoch temperaturempfindliche Substrate beschädigen oder unerwünschte thermische Spannungen verursachen.

Systemdruck

Der Druck in der Reaktionskammer bestimmt die Konzentration und die mittlere freie Weglänge der Gasmoleküle. Dies hat einen tiefgreifenden Einfluss auf die Filmgleichmäßigkeit und die Fähigkeit, komplexe Formen zu beschichten.

Verschiedene Druckbereiche definieren die Art der CVD, wie z. B. Atmospheric Pressure CVD (APCVD) oder Low-Pressure CVD (LPCVD). Niedrigere Drücke erhöhen die mittlere freie Weglänge der Gasmoleküle, was oft zu gleichmäßigeren und konformeren Beschichtungen führt.

Gasflussraten und -verhältnisse

Die Rate, mit der Vorläufergase in die Kammer eingeführt werden, steuert die Zufuhr der Reaktanten. Dies ist der primäre Hebel zur Steuerung der Massentransport-Seite des CVD-Gleichgewichts.

Auch das Verhältnis der verschiedenen Gase ist entscheidend, da es die Stöchiometrie (das Mengenverhältnis der Elemente) des Endfilms bestimmt. Durch die Anpassung dieser Verhältnisse kann die Abscheidung komplexer Legierungen und Verbindungen mit spezifischen chemischen Zusammensetzungen erreicht werden.

Vorläuferchemie

Die Wahl des chemischen Ausgangsmaterials oder Vorläufers ist ein grundlegender Parameter, der festgelegt wird, bevor der Prozess überhaupt beginnt. Der Vorläufer muss ausreichend flüchtig sein, um als Gas transportiert zu werden, und muss sich bei der gewünschten Abscheidungstemperatur sauber zersetzen.

Auch die Nebenprodukte der Vorläuferreaktion müssen gasförmig sein, damit sie leicht aus der Kammer entfernt werden können, ohne den wachsenden Film zu verunreinigen.

Die Kompromisse verstehen

Die Optimierung eines CVD-Prozesses ist selten einfach. Die Anpassung eines Parameters zur Verbesserung einer bestimmten Filmeigenschaft wirkt sich oft negativ auf eine andere aus. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Abscheidung.

Reaktionsrate vs. Massentransport

Bei niedrigeren Temperaturen wird die Abscheidungsrate typischerweise durch die Geschwindigkeit der chemischen Reaktionen auf der Oberfläche begrenzt (reaktionsratenbegrenzt). In diesem Bereich ist der Prozess sehr empfindlich gegenüber Temperaturänderungen.

Bei höheren Temperaturen laufen die Reaktionen so schnell ab, dass der Prozess dadurch begrenzt wird, wie schnell die Reaktantengase zur Oberfläche transportiert werden können (massentransportbegrenzt). Hier ist die Abscheidungsrate empfindlicher gegenüber Gasflussraten und Druck.

Das Temperaturdilemma

Obwohl hohe Temperaturen Filme mit überlegener Kristallinität und Dichte erzeugen können, stellen sie eine große Einschränkung dar. Viele Substrate halten die typischen Temperaturen von 850–1100 °C der thermischen CVD nicht stand. Dies führte zur Entwicklung von Methoden wie der Plasma-Enhanced CVD (PECVD), die Plasma nutzen, um die Reaktionsenergie bereitzustellen, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Konformität vs. Abscheidungsrate

Die Erzielung einer ausgezeichneten Konformität, d. h. der Fähigkeit, komplexe, nicht ebene Oberflächen gleichmäßig zu beschichten, ist eine große Stärke der CVD. Dies wird oft am besten bei niedrigem Druck (LPCVD) erreicht, wo sich Gasmoleküle freier in komplizierte Strukturen diffundieren können.

Dies geht jedoch oft mit einer langsameren Abscheidungsrate im Vergleich zu Hochdruck- oder Atmosphärendrucksystemen einher.

Parameteroptimierung für Ihr Ziel

Ihre ideale Parametersatz hängt vollständig von dem gewünschten Ergebnis für Ihren Film ab. Der Schlüssel liegt darin, Ihre Prozessvariablen auf Ihr primäres Ziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf qualitativ hochwertigen, gleichmäßigen Filmen auf komplexen Formen liegt: Sie sollten sich für einen Niederdruckprozess (LPCVD) entscheiden und die Temperatur sorgfältig optimieren, um die Reaktionsrate mit der Oberflächendiffusion für maximale Konformität in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung auf einfachen Substraten liegt: Ein Atmosphärendrucksystem (APCVD) kann effizienter sein, wobei der Schwerpunkt darauf liegt, die Gasflussraten zu maximieren, um im massentransportbegrenzten Bereich zu arbeiten.

- Wenn Sie mit temperaturempfindlichen Substraten wie Polymeren oder bestimmten Elektronikbauteilen arbeiten: Sie müssen ein energieunterstütztes Verfahren wie PECVD verwenden, um die Abscheidungstemperatur zu senken und gleichzeitig genügend Energie für die chemische Reaktion bereitzustellen.

Durch die systematische Steuerung dieser Kernparameter können Sie von der bloßen Abscheidung eines Materials zur präzisen Entwicklung eines Dünnfilms mit maßgeschneiderten Eigenschaften übergehen.

Zusammenfassungstabelle:

| Parameter | Hauptfunktion | Wesentliche Auswirkung auf den Film |

|---|---|---|

| Substrattemperatur | Treibt die Oberflächenreaktionskinetik an | Steuert Kristallinität, Dichte und Spannung |

| Systemdruck | Bestimmt die Gaskonzentration und die mittlere freie Weglänge | Beeinflusst Gleichmäßigkeit und Konformität |

| Gasflussraten/-verhältnisse | Steuert die Reaktantenzufuhr (Massentransport) | Bestimmt Abscheidungsrate und Stöchiometrie |

| Vorläuferchemie | Definiert das Ausgangsmaterial für den Film | Legt grundlegende Abscheidungstemperatur und Reinheit fest |

Bereit, Ihren perfekten Dünnfilm zu entwickeln?

Die Beherrschung des empfindlichen Gleichgewichts der CVD-Parameter ist der Schlüssel zur Erreichung Ihrer spezifischen Filmziele, sei es hohe Konformität auf komplexen Formen, schnelle Abscheidung oder Tieftemperaturverarbeitung für empfindliche Substrate. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um jeden Aspekt Ihres CVD-Prozesses präzise zu steuern.

Unsere Experten können Ihnen helfen, das richtige System auszuwählen und Ihre Parameter für überlegene Ergebnisse zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wofür wird die Medium-Temperatur-Chemische-Gasphasenabscheidung (MTCVD) verwendet? Verbesserung der Werkzeuglebensdauer und Leistung

- Welche Kernprozessbedingungen bietet ein CVD-Ofen für Graphen? Erzielung hochreiner kristalliner Filme

- Was ist das DC-Sputtern? Ein Leitfaden zur effizienten Abscheidung von Dünnschichten aus Metall

- Welche Arten von Dünnschichttechnologien gibt es? Meistern Sie funktionale Beschichtungen für Ihre Anwendung

- Was ist der Abscheidungsprozess? Ein Leitfaden zu Dünnschicht-Beschichtungstechniken

- Was ist die Funktion eines Durchflussreaktors bei der porösen Nitinol-SHS? Beherrschen Sie Oberflächentechnik und Materialreinheit

- Was ist die thermische Abscheidungstechnik? Ein Leitfaden zur Herstellung ultradünner Schichten

- Was sind die drei Hauptphasen des chemischen Gasphasenabscheidungsprozesses? Beherrschen Sie CVD für überlegene Dünnschichtqualität