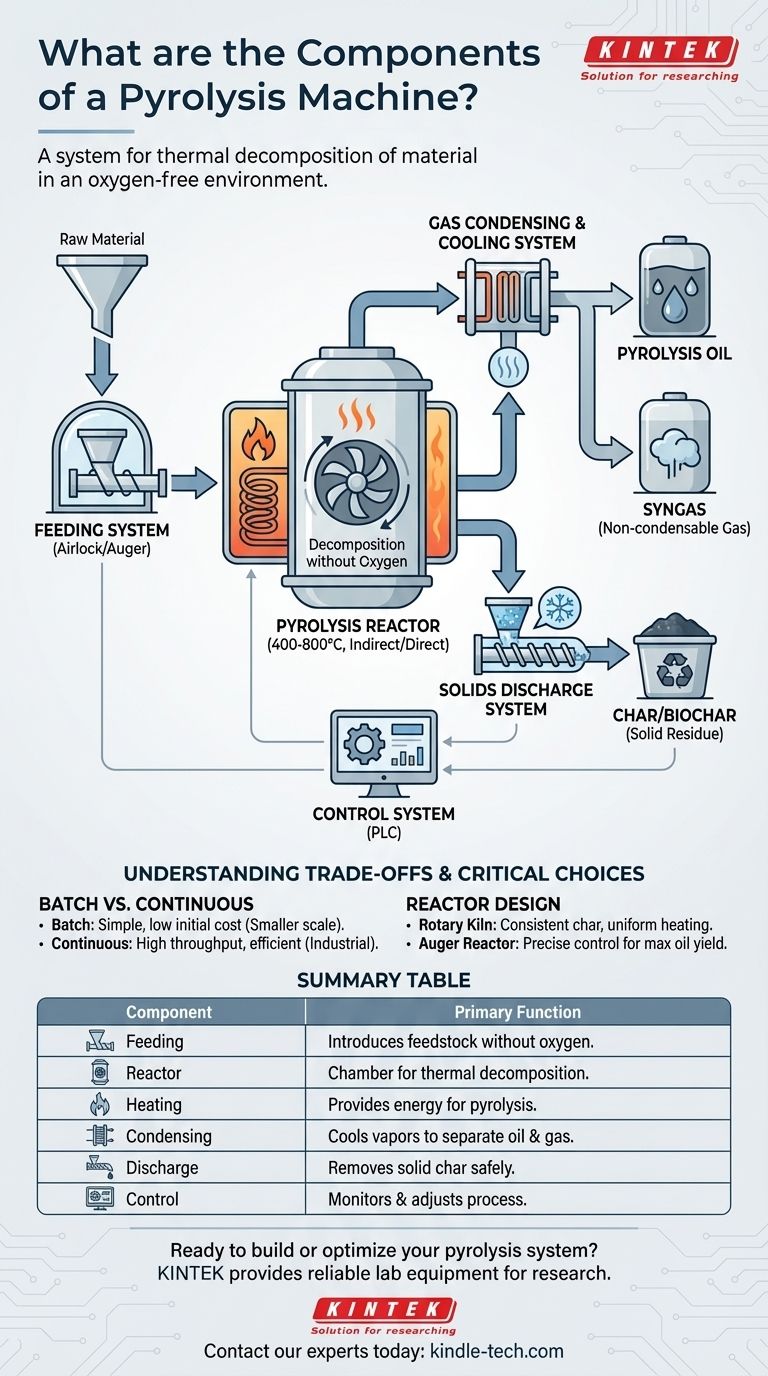

Im Kern ist eine Pyrolysemaschine ein System integrierter Komponenten, das darauf ausgelegt ist, Material in einer sauerstofffreien Umgebung thermisch zu zersetzen. Die Hauptkomponenten umfassen ein luftdichtes Zuführsystem, einen zentralen Reaktor, ein externes Heizsystem, ein Gaskondensations- und Kühlsystem zur Trennung von Flüssigkeiten und Gasen sowie ein Austragssystem für die feste Holzkohle.

Eine Pyrolysemaschine ist nicht nur ein einzelnes Gerät, sondern eine komplette Prozesslinie. Zu verstehen, wie jede Komponente funktioniert und interagiert, ist der Schlüssel zur Prozesskontrolle, zur Gewährleistung der Sicherheit und zur Erzielung der gewünschten Endprodukte, sei es Öl, Gas oder Holzkohle.

Die Kernkomponenten: Eine schrittweise Aufschlüsselung

Ein Pyrolysesystem lässt sich verstehen, indem man den Weg des Materials vom Rohmaterial bis zu den fertigen Produkten verfolgt. Jede Stufe wird von einem spezifischen Satz von Komponenten mit einer kritischen Funktion verwaltet.

Das Zuführsystem: Steuerung des Inputs

Das Zuführsystem führt Rohmaterial in den Reaktor ein. Seine wichtigste Aufgabe ist es, dies zu tun, ohne dass Sauerstoff in das System gelangt, da Sauerstoff anstelle von Pyrolyse eine Verbrennung verursachen würde.

Gängige Konstruktionen umfassen abgedichtete Schneckenförderer (Auger) oder Doppelschleusenventile. Für den Dauerbetrieb ist die Zuverlässigkeit dieser Komponente von größter Bedeutung, um die Prozessstabilität und Sicherheit zu gewährleisten.

Der Pyrolyse-Reaktor: Das Herzstück des Prozesses

Der Reaktor ist die abgedichtete Kammer, in der das Material erhitzt wird und die chemische Zersetzung stattfindet. Das Design des Reaktors ist der wichtigste Einzelfaktor, der die Effizienz des Systems und die Eigenschaften der Endprodukte bestimmt.

Es gibt verschiedene Typen, jeder mit einzigartigen Wärmeübertragungs- und Materialhandhabungseigenschaften. Gängige Designs umfassen Drehrohröfen, die das Material für eine gleichmäßige Erwärmung umwälzen, und Schneckenreaktoren, die eine Schnecke verwenden, um Material durch ein beheiztes Rohr zu fördern.

Das Heizsystem: Antrieb der Reaktion

Das Heizsystem liefert die Energie, die erforderlich ist, um das Ausgangsmaterial auf Pyrolysetemperaturen zu bringen, typischerweise zwischen 400 °C und 800 °C. Dieses System ist vom Reaktor selbst getrennt.

Die Beheizung kann indirekt erfolgen, wobei die Reaktorkammer von außen beheizt wird, oder direkt, wobei heiße Gase oder andere Medien durch das Material geleitet werden. Die Wärme wird oft durch Verbrennung eines Teils des nicht kondensierbaren Synthesegases erzeugt, das durch den Prozess entsteht, wodurch ein sich selbst erhaltender Kreislauf entsteht.

Das Gaskondensations- und Kühlsystem: Den Wert erfassen

Wenn sich das Material zersetzt, setzt es eine heiße Mischung aus Dämpfen und Gasen frei. Dieser Strom wird zu einem Kondensations- und Kühlsystem geleitet.

Hier senken Wärmetauscher oder andere Kühlmechanismen die Temperatur des Gasstroms. Dies führt dazu, dass die schwereren, langkettigen Kohlenwasserstoffdämpfe zu einer Flüssigkeit (Pyrolyseöl) kondensieren, während die leichteren, nicht kondensierbaren Gase (Synthesegas) im gasförmigen Zustand bleiben. Diese Trennung ist entscheidend für die Produktrückgewinnung.

Das Feststoffaustragssystem: Handhabung des Nebenprodukts

Der nach der Pyrolyse verbleibende feste Rückstand, bekannt als Koks oder Biokohle, muss aus dem Reaktor entfernt werden.

Wie das Zuführsystem muss das Austragssystem abgedichtet sein, um zu verhindern, dass heißer Koks Sauerstoff ausgesetzt wird, was zu seiner Entzündung führen würde. Dies wird oft mit einem gekühlten Schneckenförderer erreicht, der den Koks zu einem abgedichteten Sammelbehälter transportiert.

Das Steuerungssystem: Das Gehirn des Betriebs

Moderne Pyrolyseanlagen werden von einer Speicherprogrammierbaren Steuerung (SPS) gesteuert. Dieses System überwacht und regelt ein Netzwerk von Sensoren, die Temperatur, Druck und Durchflussraten messen.

Ein effektives Steuerungssystem ist unerlässlich, um Betriebssicherheit zu gewährleisten, eine gleichbleibende Produktqualität aufrechtzuerhalten und die Energieeffizienz zu optimieren.

Die Kompromisse und kritischen Entscheidungen verstehen

Das bloße Auflisten von Komponenten reicht nicht aus; die Wahl und Integration dieser Teile beinhaltet erhebliche Kompromisse, die die Leistung und Kosten des Systems bestimmen.

Batch- vs. kontinuierliche Systeme

Ein Batch-System ist einfacher und hat geringere Anschaffungskosten. Man lädt es, führt den Prozess aus, lässt es abkühlen und entlädt es. Dies ist für kleinere Betriebe oder Forschungszwecke geeignet.

Ein kontinuierliches System bietet einen viel höheren Durchsatz und eine größere Effizienz, ist aber mechanisch komplexer und erfordert erhebliche Kapitalinvestitionen. Die Zuführ- und Austragssysteme sind bei einem kontinuierlichen Design weitaus kritischer und anspruchsvoller.

Reaktordesign und Wärmeübertragung

Die Wahl des Reaktors wirkt sich direkt auf das Endprodukt aus. Ein Drehrohrofen bietet eine hervorragende Mischung und gleichmäßige Erwärmung, was ideal für die Herstellung einer gleichmäßigen Holzkohle ist.

Ein Schneckenreaktor bietet eine präzise Kontrolle über die Verweilzeit (wie lange das Material in der Hitze bleibt), die manipuliert werden kann, um die Ausbeute an flüssigem Öl zu maximieren. Eine ineffiziente Wärmeübertragung bei jedem Design führt zu unvollständiger Pyrolyse und minderwertigen Produkten.

Sicherheit und Emissionskontrolle

Pyrolyse erzeugt brennbares Synthesegas, das sorgfältig gehandhabt werden muss. Ein robustes Sicherheitssystem umfasst Druckentlastungsventile und eine Notfackel, um überschüssiges Gas sicher abzubrennen.

Darüber hinaus muss jedes nicht kondensierte Synthesegas, das nicht zur Beheizung verwendet wird, ordnungsgemäß behandelt werden. Dies kann das Abfackeln oder das Leiten durch Emissionskontrollgeräte (einen "Wäscher") umfassen, um Umweltvorschriften einzuhalten.

Auswahl der Komponenten für Ihr Ziel

Ihre Wahl der Pyrolysekomponenten sollte sich ausschließlich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigölausbeute liegt: Sie benötigen ein System mit schneller Erwärmung und einer effizienten, schnell abschreckenden Kondensationseinheit, um Dämpfe aufzufangen, bevor sie weiter zerfallen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Sie sollten einen Reaktor bevorzugen, der langsamere Heizraten und längere Verweilzeiten ermöglicht, wie z. B. einen Drehrohrofen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Industrieabfällen mit hohem Durchsatz liegt: Ein vollautomatisiertes, kontinuierliches System mit einem robusten Schnecken- oder Drehrohrofen ist der einzig gangbare Weg.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und geringeren Investitionskosten liegt: Ein Batch-System mit einem Festbett- oder einfachen Trommelreaktor ist der einfachste und wirtschaftlichste Ansatz.

Indem Sie verstehen, dass eine Pyrolysemaschine ein zielorientiertes System ist, können Sie die richtige Konfiguration bewerten und auswählen, um Ihre spezifischen chemischen oder geschäftlichen Ziele zu erreichen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmal |

|---|---|---|

| Zuführsystem | Führt Rohmaterial ohne Sauerstoff ein | Abgedichtete Schneckenförderer oder Schleusenventile |

| Reaktor | Kammer für die thermische Zersetzung | Drehrohr- oder Schneckenkonstruktion für die Wärmeübertragung |

| Heizsystem | Liefert Energie für die Pyrolyse (400-800°C) | Indirekt oder direkt; oft unter Verwendung von Synthesegas |

| Kondensationssystem | Kühlt Dämpfe zur Trennung von Öl und Gas | Wärmetauscher für effizientes Abschrecken |

| Austragssystem | Entfernt feste Holzkohle sicher | Gekühlter Schneckenförderer zur Verhinderung der Zündung |

| Steuerungssystem (SPS) | Überwacht und passt Prozessparameter an | Gewährleistet Sicherheit, Qualität und Effizienz |

Bereit, Ihr Pyrolysesystem zu bauen oder zu optimieren? Die richtigen Komponenten sind entscheidend, um Ihre angestrebte Produktausbeute zu erreichen, sei es hochwertige Biokohle, maximale Flüssigölausbeute oder die Verarbeitung von Abfällen mit hohem Durchsatz. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Expertise kann Ihnen helfen, die perfekte Konfiguration für Ihre spezifischen chemischen oder geschäftlichen Ziele auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und Betriebssicherheit und Effizienz zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas