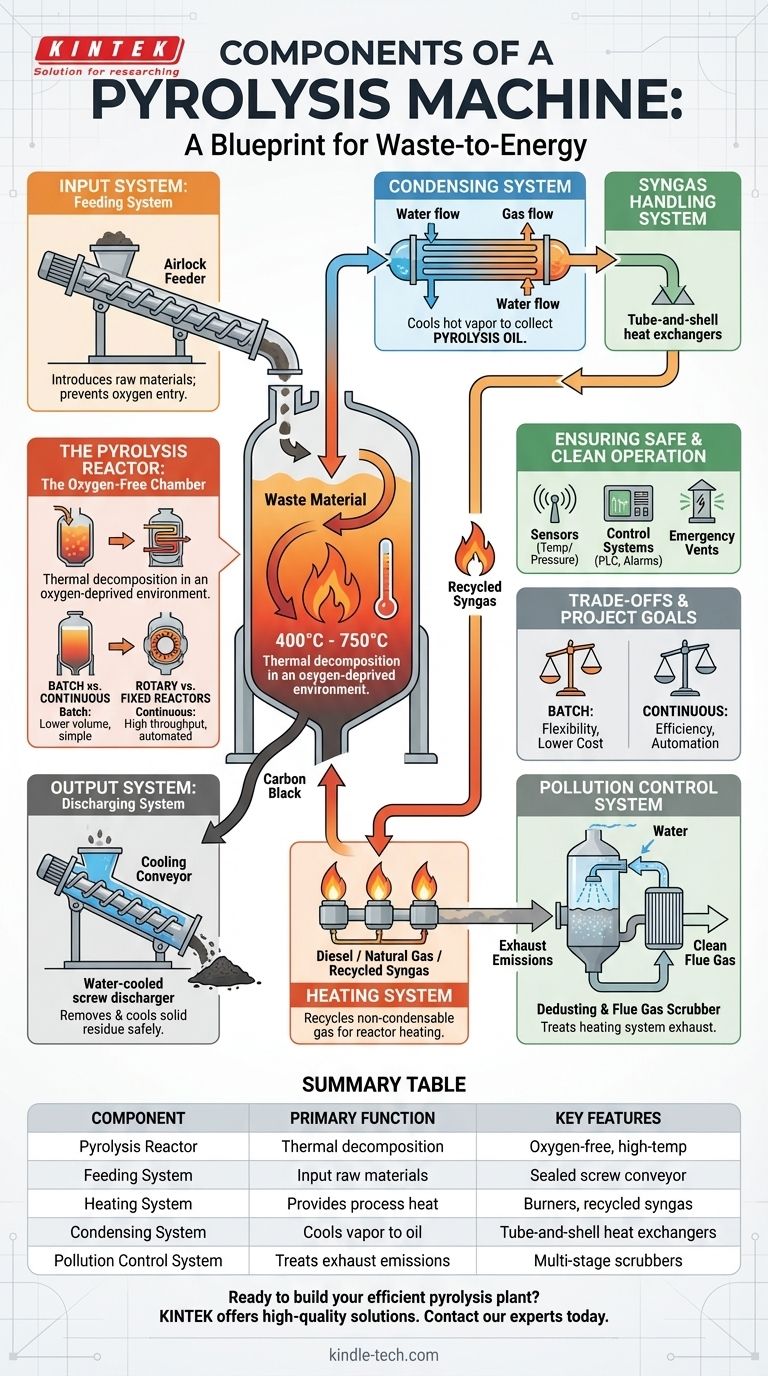

Im Kern ist eine Pyrolyseanlage ein integriertes System aus fünf wesentlichen Komponenten. Dies sind der Pyrolyse-Reaktor, das Beschickungssystem, das Heizsystem, das Kondensationssystem zur Ölgewinnung und das Emissionskontrollsystem für einen sicheren Betrieb. Zusammen erzeugen diese Teile eine sauerstofffreie Hochtemperaturumgebung, um Abfallmaterialien thermisch in wertvolle Produkte wie Pyrolyseöl, Ruß und Synthesegas zu zersetzen.

Eine Pyrolyseanlage ist kein einzelnes Gerät, sondern eine komplette Anlage. Um sie zu verstehen, muss man sehen, wie jedes einzelne System – vom Materialeingang bis zur Emissionskontrolle – zusammenarbeiten muss, um Effizienz, Sicherheit und Produktqualität zu gewährleisten.

Das Herzstück des Prozesses: Der Pyrolyse-Reaktor

Der Reaktor ist das Herzstück der gesamten Pyrolyseanlage. Es ist die versiegelte, sauerstoffarme Kammer, in der das Rohmaterial erhitzt wird und der thermischen Zersetzung unterzogen wird.

Funktion: Die Sauerstofffreie Kammer

Die Hauptaufgabe des Reaktors besteht darin, das Ausgangsmaterial auf Temperaturen typischerweise zwischen 400 °C und 750 °C ohne Sauerstoff zu erhitzen. Diese spezifische Bedingung verhindert eine Verbrennung und bewirkt stattdessen, dass die langen Polymerketten in Materialien wie Kunststoff oder Gummi in kleinere, wertvolle Moleküle zerfallen.

Gängige Reaktordesigns

Reaktoren gibt es hauptsächlich in zwei Betriebsarten: Chargenbetrieb (Batch) und vollkontinuierlich. Chargenreaktoren werden beladen, durchlaufen einen Zyklus und dann entladen, während kontinuierliche Systeme an einem Ende ständig beschickt und am anderen Ende Produkte abgeführt werden.

Zu den gängigen Bauformen gehören Drehrohröfen, die das Material für eine gleichmäßige Wärmeverteilung durchmischen, und Festbettreaktoren, die einfacher sind, aber Rührer benötigen können, um Kaltstellen zu vermeiden.

Material und Konstruktion

Der Reaktor muss aus kesselgeeignetem Stahl (wie Q245R oder Q345R) oder Edelstahl gefertigt sein. Dies ist entscheidend, um den extrem hohen Temperaturen und korrosiven Substanzen standzuhalten, die während des Prozesses entstehen, und um sowohl eine lange Lebensdauer als auch die Sicherheit des Bedieners zu gewährleisten.

Steuerung des Materialflusses: Eingangs- und Ausgangssysteme

Die effiziente Zufuhr von Material in den Reaktor und die Entnahme der Produkte sind sowohl für die Leistung als auch für die Sicherheit von entscheidender Bedeutung.

Das Beschickungssystem

Dieses System führt Rohmaterialien in den versiegelten Reaktor ein. Einfachere Chargensysteme verwenden möglicherweise eine manuelle Beschickung oder eine einfache hydraulische Zuführung.

Automatisierte kontinuierliche Systeme verwenden häufig eine abgedichtete Schneckenförderung. Ein wesentliches Merkmal jedes Beschickungssystems ist eine Schleuse (Airlock), um zu verhindern, dass Sauerstoff in den Reaktor gelangt, was dazu führen würde, dass das Material verbrennt statt zu pyrolysiert.

Das Austragssystem

Nach Abschluss des Prozesses muss der feste Rückstand (Ruß) entfernt werden. Dieses System ist oft ein wassergekühlter Schneckenaustrag, der den Ruß auf eine sichere Temperatur abkühlt, bevor er die versiegelte Umgebung verlässt. Dies verhindert Staubexplosionen und schützt die Bediener.

Das Ölkondensationssystem

Der im Reaktor erzeugte heiße Dampf (Pyrolysegas) wird zum Kondensationssystem geleitet. Hier kühlt eine Reihe von Kühlern – oft Rohrbündelwärmetauschern – das Gas mithilfe von Wasser ab.

Dieser Temperaturabfall bewirkt, dass die schwereren Kohlenwasserstoffmoleküle zu einer Flüssigkeit kondensieren, dem Pyrolyseöl.

Das Synthesegas-Handhabungssystem

Nicht der gesamte Dampf kondensiert zu Öl. Das verbleibende leichte, nicht kondensierbare Gas wird als Synthesegas bezeichnet. Dieses Gas ist reich an Brennwert und wird typischerweise in das Heizsystem zurückgeführt, um den Reaktor anzutreiben, wodurch der externe Brennstoffverbrauch erheblich reduziert wird.

Gewährleistung eines sicheren und sauberen Betriebs

Diese Systeme liefern die Energie für den Prozess und steuern alle Emissionen, was sie für die Sicherheit und die Einhaltung gesetzlicher Vorschriften unerlässlich macht.

Das Heizsystem

Dieses System liefert die thermische Energie, die erforderlich ist, um den Reaktor auf Pyrolysetemperaturen zu erhitzen. Die Brenner können mit Diesel, Erdgas oder, am effizientesten, mit dem recycelten Synthesegas aus dem Prozess selbst betrieben werden.

Das Entstaubungs- / Rauchgaswäscher-System

Dies ist eine kritische Einrichtung zur Emissionskontrolle. Es behandelt den Abgasrauch, der vom Brenner des Heizsystems erzeugt wird, nicht das Pyrolysegas selbst. Mehrstufige Systeme verwenden Wassernebel, Keramikringabsorption und andere Methoden, um Partikel und saure Gase wie Schwefeldioxid zu entfernen, bevor sie in die Atmosphäre gelangen.

Sicherheits- und Kontrollsysteme

Moderne Pyrolyseanlagen sind mit einer Reihe von Sensoren ausgestattet, um Temperatur und Druck im Reaktor zu überwachen. Diese sind mit einem zentralen Schaltschrank mit Alarmen, Notentlüftungen und automatischen Abschaltvorrichtungen verbunden, um Überdruck oder Überhitzung zu verhindern.

Verständnis der Kompromisse

Die Auswahl der richtigen Komponenten erfordert ein Gleichgewicht zwischen Kosten, Effizienz und betrieblicher Komplexität.

Chargenbetrieb vs. Kontinuierliche Systeme

Ein Chargensystem hat geringere anfängliche Investitionskosten und ist einfacher zu bedienen, was es für kleinere Betriebe geeignet macht. Es erfordert jedoch mehr manuelle Arbeit für das Beladen und Entladen.

Ein vollkontinuierliches System stellt eine viel höhere Anfangsinvestition dar, bietet jedoch eine überlegene Effizienz, Automatisierung und Durchsatzleistung für industrielle Großanwendungen.

Reaktordesign und Wärmeübertragung

Ein Drehrohrofen sorgt durch ständiges Durchmischen des Materials für eine hervorragende, gleichmäßige Erwärmung. Dies führt zu einer vollständigeren Reaktion, beinhaltet jedoch komplexere mechanische Teile (Dichtungen, Motoren), die gewartet werden müssen.

Ein Festbettreaktor ist mechanisch einfacher und kostengünstiger, kann aber unter ungleichmäßiger Erwärmung leiden, wodurch ein Teil des Materials unverbraucht bleibt, wenn er nicht richtig konstruiert ist.

Die Bedeutung der Ausgangsmaterialvorbereitung

Die Effizienz der gesamten Anlage hängt stark von der Qualität des Rohmaterials ab. Obwohl es keine Maschinenkomponente ist, ist ein Zerkleinerungs- und Trocknungssystem oft eine notwendige Voraussetzung. Trockenes Material mit einheitlicher Größe gewährleistet eine stabile Beschickung und eine viel effizientere Wärmeübertragung im Reaktor.

Abstimmung der Komponenten auf Ihre Projektziele

Die ideale Konfiguration einer Pyrolyseanlage hängt vollständig von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Automatisierung liegt: Eine vollkontinuierliche Anlage mit einem Drehrohrofen und automatisierten schneckengestützten Beschickungs- und Austragssystemen ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Materialien im kleineren Maßstab liegt: Ein Reaktor im Chargenbetrieb bietet mehr Flexibilität bei der Verarbeitung ungleichmäßiger Ausgangsmaterialien und erfordert eine geringere Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und Betriebssicherheit liegt: Priorisieren Sie ein robustes, mehrstufiges Rauchgaswäscher-System und ein umfassendes, SPS-basiertes Steuerungssystem mit redundanten Sicherheitssensoren.

Das Verständnis dafür, wie diese Kernkomponenten ineinandergreifen, verwandelt eine einfache Teileliste in einen Bauplan für einen erfolgreichen und nachhaltigen Waste-to-Energy-Betrieb.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmale |

|---|---|---|

| Pyrolyse-Reaktor | Kammer zur thermischen Zersetzung | Sauerstofffrei, Hochtemperatur (400-750°C), Stahlkonstruktion |

| Beschickungssystem | Zufuhr von Rohmaterialien | Abgedichtete Schneckenförderung, Luftschleuse zur Verhinderung des Sauerstoffeintritts |

| Heizsystem | Liefert Prozesswärme | Brenner, die mit Diesel, Gas oder recyceltem Synthesegas betrieben werden |

| Kondensationssystem | Kühlt Dampf zu Pyrolyseöl | Reihe von Wärmetauschern (Rohrbündel) |

| Emissionskontrollsystem | Behandelt Abgasemissionen | Mehrstufige Wäscher zur Staub- und Gasentfernung |

Bereit für den Bau Ihrer effizienten und sicheren Pyrolyseanlage?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Pyrolysesysteme zur Umwandlung von Abfall in wertvolle Ressourcen. Ob Sie einen flexiblen Chargenreaktor oder ein kontinuierliches Hochdurchsatzsystem benötigen, unsere Expertise gewährleistet optimale Leistung, Sicherheit und Umweltkonformität.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die richtige Pyrolyselösung für Ihre Labor- oder Industrieanforderungen bereitstellen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten