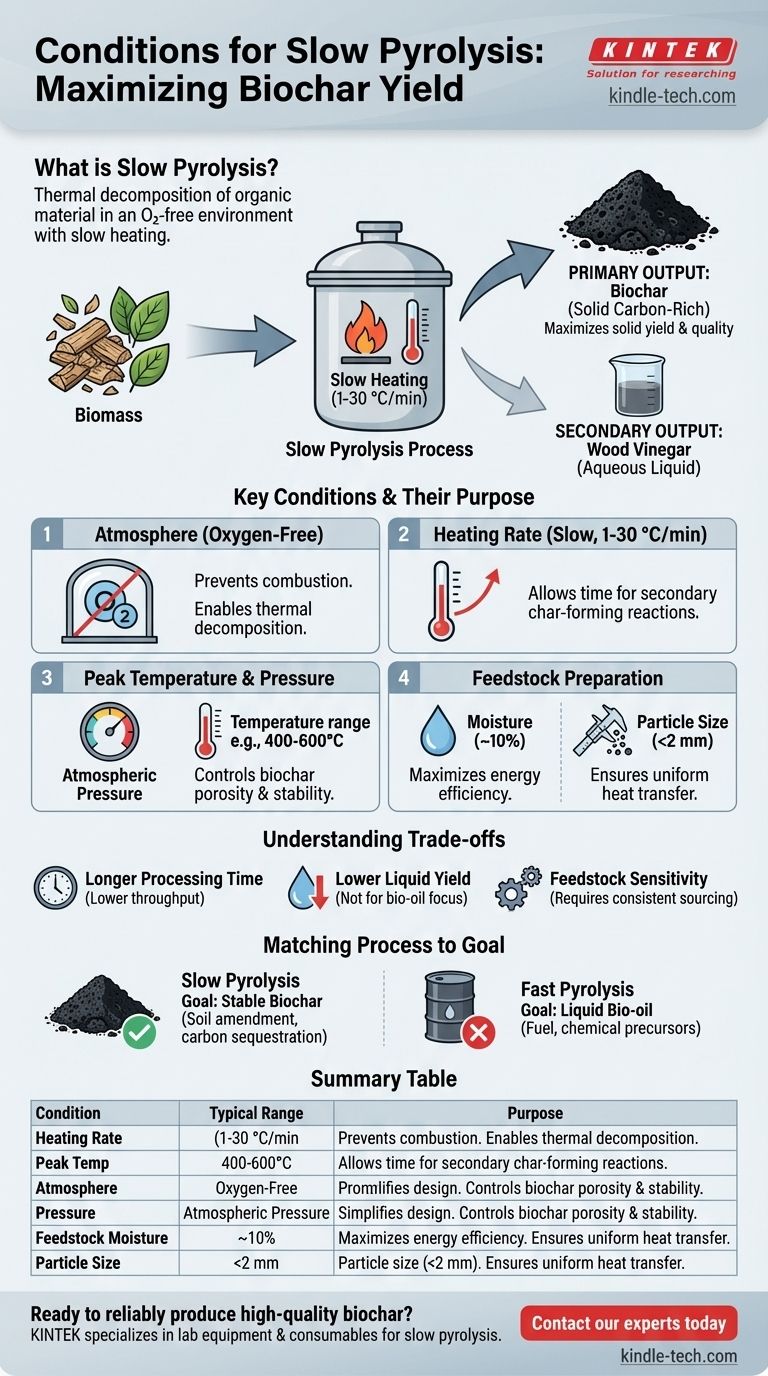

Die langsame Pyrolyse ist ein thermischer Zersetzungsprozess, der durch einen spezifischen Satz kontrollierter Bedingungen definiert ist. Im Kern beinhaltet er das schrittweise Erhitzen von organischem Material mit einer langsamen Rate (typischerweise 1–30 °C pro Minute) in einer sauerstofffreien Umgebung auf eine Zieltemperatur, normalerweise unter atmosphärischem Druck.

Die spezifischen Bedingungen der langsamen Pyrolyse sind nicht willkürlich; sie sind bewusst darauf ausgelegt, die Ausbeute und Qualität des festen Produkts, der Pflanzenkohle (Biochar), zu maximieren, indem dem Material genügend Zeit für sekundäre kohlebildende Reaktionen gegeben wird.

Das Ziel der langsamen Pyrolyse: Maximierung der Pflanzenkohle

Die langsame Pyrolyse ist im Grunde eine moderne, kontrollierte Version der Karbonisierung – ein Prozess, der seit Jahrhunderten zur Herstellung von Holzkohle verwendet wird. Die gesamte Methodik ist darauf optimiert, den Großteil der Biomasse in einen stabilen, kohlenstoffreichen Feststoff umzuwandeln.

Priorisierung des festen Produkts

Die langsame Aufheizrate ist das entscheidende Unterscheidungsmerkmal. Im Gegensatz zur schnellen Pyrolyse, die eine schnelle Erhitzung verwendet, um Biomasse in flüssiges Bio-Öl zu „knacken“, ermöglicht die langsame Pyrolyse den flüchtigen Gasen, zu reagieren und zu polymerisieren, wodurch sich zusätzliche Kohleschichten auf dem festen Material bilden.

Dieser Prozess minimiert absichtlich die Ausbeute an Flüssigkeiten und flüchtigen Gasen, um die Herstellung einer hochwertigen, porösen Pflanzenkohle zu begünstigen.

Die beiden Hauptprodukte

Das Hauptprodukt ist feste Kohle (auch als Pflanzenkohle oder Biokohle bekannt), die einen erheblichen Teil der Masse des Ausgangsmaterials ausmachen kann.

Ein sekundäres Produkt mit geringerer Ausbeute ist eine wässrige Flüssigkeit, die oft als Holzessig bezeichnet wird und aus der begrenzten Menge des entstehenden Dampfes kondensiert wird.

Die Kernbedingungen und ihr Zweck

Jede Bedingung bei der langsamen Pyrolyse dient einem bestimmten Zweck, und deren Beherrschung ist für das Erreichen des gewünschten Ergebnisses unerlässlich. Die Hauptfaktoren umfassen die atmosphärische Umgebung, die Aufheizrate, die Vorbereitung des Ausgangsmaterials und die Temperatur.

Eine sauerstofffreie Umgebung

Der Prozess muss in einer sauerstoffarmen oder sauerstofffreien Atmosphäre stattfinden. Das Fehlen von Sauerstoff ist entscheidend, da es die Verbrennung verhindert.

Anstatt zu brennen, unterliegt das Ausgangsmaterial einer thermischen Zersetzung, bei der allein die Hitze die komplexen organischen Moleküle aufbricht.

Die langsame Aufheizrate

Das definierende Merkmal ist die langsame Aufheizrate, typischerweise zwischen 1 und 30 °C pro Minute. Dieser allmähliche Temperaturanstieg sorgt für eine lange Verweilzeit des Materials im Reaktor.

Diese verlängerte Zeit ist entscheidend, um die sekundären Reaktionen zu ermöglichen, die die Kohleausbeute und -qualität erhöhen.

Höchsttemperatur und Druck

Die End- oder Höchsttemperatur beeinflusst die Eigenschaften der resultierenden Pflanzenkohle. Unterschiedliche Temperaturen können deren Porosität, Oberfläche und chemische Stabilität verändern.

Der Prozess wird fast immer bei atmosphärischem Druck durchgeführt, was das Reaktordesign vereinfacht und die Betriebskosten senkt.

Die Bedeutung der Vorbereitung des Ausgangsmaterials

Der Zustand des Rohmaterials, des Ausgangsmaterials, ist ebenso wichtig wie die Reaktionsbedingungen. Eine unsachgemäße Vorbereitung kann zu einem ineffizienten Prozess und einem minderwertigen Produkt führen.

Kontrolle des Feuchtigkeitsgehalts

Der ideale Feuchtigkeitsgehalt des Ausgangsmaterials liegt bei etwa 10 %. Zu nasses Material erfordert übermäßige Energie, um das Wasser zu verdampfen, bevor die Pyrolyse überhaupt beginnen kann.

Umgekehrt kann übermäßig trockenes Material übermäßige Staubentwicklung verursachen, was zu betrieblichen Herausforderungen führt.

Reduzierung der Partikelgröße

Für einen effizienten und gleichmäßigen Wärmeübergang muss das Ausgangsmaterial auf eine konsistente, kleine Partikelgröße reduziert werden, oft bis zu 2 mm.

Dies stellt sicher, dass jedes Teilchen mit der gleichen Geschwindigkeit erhitzt wird, wodurch verhindert wird, dass einige Teile unterverarbeitet und andere überverarbeitet werden.

Verständnis der Kompromisse

Obwohl die langsame Pyrolyse wirksam für die Pflanzenkohleproduktion ist, bringt ihre bewusste Natur inhärente Kompromisse mit sich, die berücksichtigt werden müssen.

Längere Verarbeitungszeit

Wie der Name schon sagt, ist der Prozess langsam. Die erforderlichen langen Verweilzeiten bedeuten einen geringeren Durchsatz im Vergleich zu schnelleren thermischen Umwandlungstechnologien, was die Gesamtgröße eines Betriebs beeinträchtigen kann.

Geringere Flüssigkeitsausbeute

Wenn Ihr Ziel die Herstellung von flüssigem Bio-Öl zur Verwendung als Brennstoff oder chemisches Vorprodukt ist, ist die langsame Pyrolyse die falsche Wahl. Ihre Bedingungen sind ausdrücklich darauf ausgelegt, die Flüssigkeitsproduktion zu minimieren.

Empfindlichkeit des Ausgangsmaterials

Die endgültige Qualität und Ausbeute der Pflanzenkohle hängen stark sowohl von der Art des verwendeten Ausgangsmaterials als auch von der präzisen Steuerung der Prozessbedingungen ab. Dies erfordert eine sorgfältige Materialbeschaffung und ein konsistentes Betriebsmanagement.

Abstimmung des Prozesses auf Ihr Ziel

Die Wahl der richtigen thermischen Umwandlungstechnologie hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines stabilen, kohlenstoffreichen Feststoffs (Pflanzenkohle) zur Bodenverbesserung oder Kohlenstoffabscheidung liegt: Die langsame Pyrolyse ist aufgrund ihrer hohen und kontrollierbaren Kohleausbeute die ideale Methode.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl für die Brennstoff- oder chemische Produktion liegt: Sie sollten die schnelle Pyrolyse untersuchen, da deren schnelle Aufheizraten darauf ausgelegt sind, flüssige Produkte zu begünstigen.

- Wenn Sie mit Ausgangsmaterialien mit hohem Feuchtigkeitsgehalt wie Schlamm oder Lebensmittelabfällen arbeiten: Ein signifikanter Vortrocknungsschritt ist eine nicht verhandelbare Voraussetzung für eine effektive langsame Pyrolyse.

Durch die bewusste Steuerung dieser Bedingungen können Sie die thermische Zersetzung von Biomasse gezielt steuern, um zuverlässig ein hochwertiges, wertvolles festes Produkt herzustellen.

Zusammenfassungstabelle:

| Bedingung | Typischer Bereich | Zweck |

|---|---|---|

| Aufheizrate | 1–30 °C / Minute | Ermöglicht Zeit für sekundäre kohlebildende Reaktionen |

| Höchsttemperatur | Variabel (z. B. 400–600 °C) | Steuert die Eigenschaften der Pflanzenkohle (Porosität, Stabilität) |

| Atmosphäre | Sauerstofffrei | Verhindert Verbrennung, ermöglicht thermische Zersetzung |

| Druck | Atmosphärisch | Vereinfacht Reaktordesign und Betrieb |

| Feuchtigkeit des Ausgangsmaterials | ~10 % | Maximiert die Energieeffizienz |

| Partikelgröße | Bis zu 2 mm | Gewährleistet gleichmäßigen Wärmeübergang |

Bereit, zuverlässig hochwertige Pflanzenkohle herzustellen?

Die präzise Steuerung der Bedingungen der langsamen Pyrolyse ist der Schlüssel zu Ihrem Erfolg. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um diesen Prozess zu meistern, von Reaktoren bis hin zu Werkzeugen zur Vorbereitung des Ausgangsmaterials. Unsere Expertise hilft Ihnen, die maximale Ausbeute und Qualität der Pflanzenkohle zu optimieren und sicherzustellen, dass Ihre Forschungs- oder Produktionsziele erreicht werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Biomasseumwandlungsprojekte unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten